一种以超高强度钢为基材的商用车轻量化车厢结构

- 国知局

- 2024-08-05 14:01:50

本技术涉及商用车车厢制造,特别涉及一种以超高强度钢为基材的商用车轻量化车厢结构。

背景技术:

1、节能、环保、安全是当今汽车工业发展面临三大挑战。汽车轻量化可在不牺牲安全性能的前提下减轻车身重量、降低能源消耗,对商用车而言,还可以通过降低车身自重来提高运载能力,提升行业竞争力。在轻量化选材中,高强钢是主要途径之一。但是随着汽车用钢的强度越来越高,传统冷成型技术不容易生产截面形状复杂的零件,同时对模具的损害也越严重,生产的成本也会大大提高。

2、为了解决高强度钢难以成形的问题,热冲压成形工艺被成功开发并在大规模应用于乘用车,热冲压成形是采用热冲压的方式直接加工成形,主要应用于汽车高强度、难成形零部件的生产,能避免冷成形难以成形、回弹大、零件尺寸和形状稳定性变差等缺点。热冲压成形一般将高强度钢板加热到880-950℃,并保温5min左右,使钢板完全奥氏体化,然后迅速转移到内部带有循环冷却系统的模具中冲压成形,保压一定时间后,得到成形件,可生产加工部分零部件,并取得良好的轻量化效果。而对于商用车车厢来说,其一般为大型厚板零件,目前采用700-1000mpa级高强钢通过简单折弯冷成形,只能成形横截面为u型槽结构的零件,无法满足复杂形状的成形要求。而采用热冲压成形的方式来生产商业车车厢,在提高商用车车厢强度的同时,通过降低零件用材的厚度来达到轻量化目的,这样会造成车厢整体刚度降低,无法满足使用要求。

技术实现思路

1、本实用新型的发明目的在于:针对上述存在的问题,提供一种以超高强度钢为基材的商用车轻量化车厢结构,以解决现有技术所存在的不足。

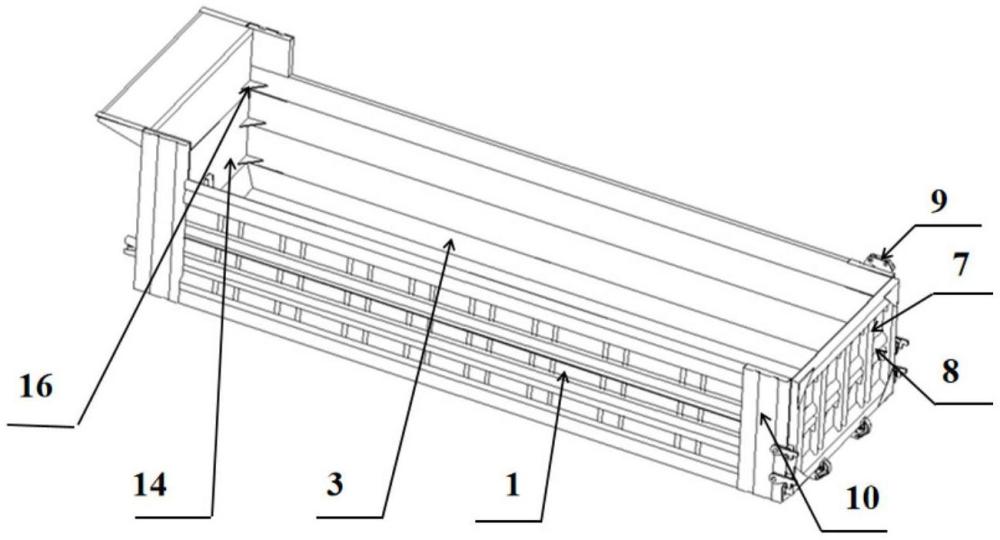

2、本实用新型采用的技术方案如下:一种以超高强度钢为基材的商用车轻量化车厢结构,包括底板、前板、后门板以及边板,底板、前板、后门板以及边板组装形成车厢结构,其特征在于,所述底板的外侧面固定连接有纵梁,所述纵梁与底板的长度方向平行设置,所述底板、后门板以及边板沿其长度方向分别设置有第一梯形槽、第二梯形槽以及第三梯形槽,第一梯形槽、第二梯形槽以及第三梯形槽形状相同,均为槽底朝外弯曲成弧形的梯形槽。

3、进一步,所述第一梯形槽和第三梯形槽的槽底宽度为100-300mm(例如可以为100mm、150mm、250mm、300mm等),槽顶宽度为200-400mm(例如可以为200mm、250mm、300mm、400mm等),高度为30-100mm(例如可以为30mm、50mm、80mm、100mm等);所述第二梯形槽的槽底宽度为200-400mm(例如可以为200mm、250mm、300mm、400mm等),槽顶宽度为300-500mm(例如可以为300mm、350mm、400mm、500mm等),高度为30-100mm(例如可以为30mm、50mm、80mm、100mm等)。

4、进一步,所述纵梁的横截面为带弧形的u形槽结构,其槽宽为80-200mm(例如可以为80mm、100mm、150mm、200mm等),槽高度为100-180mm(例如可以为100mm、150mm、160mm、180mm等)。

5、进一步,沿底板的宽度方向,所述底板的外侧面固定连接有横梁,所述横梁分布在底板的端面,靠近后门板的横梁之间的间距为100-300mm,例如可以为100mm、150mm、250mm、300mm等。

6、进一步,所述底板和边板的连接处固定连接有连接板,所述连接板设置在车厢内,连接板平行于底板的长度方向,且连接板分别与底板和边板固定连接。

7、进一步,所述边板靠近后门板处固定连接有边板侧加强板,所述后门板通过边板侧加强板与边板活动连接,且后门板通过后门锁扣实现固定。

8、进一步,所述边板的上部和下部分别固定连接有边板上加强板和边板下加强板,边板上加强板和边板下加强板平行于边板的长度方向设置。

9、进一步,所述边板的外侧面上设置有多个加强筋,边板中部的加强筋之间的间距为200-400mm,例如可以为200mm、250mm、300mm、400mm等,边板边缘处的加强筋之间的间距为300-500mm,例如可以为300mm、350mm、400mm、500mm等。

10、进一步,沿后门板的宽度方向,所述后门板的外侧面固定连接有横梁,所述横梁分布在后门板的端面上。

11、进一步,所述横梁和加强筋的横截面为m型结构。

12、综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

13、1、本实用新型对车厢的结构进行了优化设计,通过设计用于增加板材强度的带弧形的梯形槽,在减少型槽使用数量的同时,有效提升板材的刚度,使其满足强度要求,进而达到了轻量化目的;

14、2、本实用新型通过将横梁、加强筋的横截面设计为m型,并且配合布置方式的设计,在弥补零件减薄而导致强度降低的同时(使超高强度钢),横梁和加强筋的数量降低至最低,可减少至少15%横梁和加强筋的使用数量,由此使车厢整体的焊缝数量减少15%以上,降低了焊接工作量以及车厢问题薄弱点,提高了车厢的生产效率;另外,将横梁、加强筋的横截面设计为相同形状,为后续热成形一体化加工创造了良好条件,热成形工艺可以将相同横截面的零件整体一次成形,降低成型道次,减少了车厢零部件对材料多种牌号、多种厚度规格等需求,减轻了库存压力,降低了制备过程的周转成本,提高了生产效率;

15、3、本实用新型通过梯形槽以及横梁和加强筋的结构和布置进行设计,克服了在使用超高强度钢减薄车厢厚度以达到轻量化目的时,车厢强度无法满足使用要求的问题,通过采用本实用新型的车厢结构,与原普通强度钢材制造而成的车厢相比,车厢的耐磨性能提高了30%以上,厚度减少了30%以上,在满足车厢使用要求的同时,整个车厢的重量减少了40%以上,车厢减量化效果十分突出。

技术特征:1.一种以超高强度钢为基材的商用车轻量化车厢结构,包括底板、前板、后门板以及边板,底板、前板、后门板以及边板组装形成车厢结构,其特征在于,所述底板的外侧面固定连接有纵梁,所述纵梁与底板的长度方向平行设置,所述底板、后门板以及边板沿其长度方向分别设置有第一梯形槽、第二梯形槽以及第三梯形槽,第一梯形槽、第二梯形槽以及第三梯形槽形状相同,均为槽底朝外弯曲成弧形的梯形槽。

2.如权利要求1所述的车厢结构,其特征在于,所述第一梯形槽和第三梯形槽的槽底宽度为100-300mm,槽顶宽度为200-400mm,高度为30-100mm;所述第二梯形槽的槽底宽度为200-400mm,槽顶宽度为300-500mm,高度为30-100mm。

3.如权利要求1所述的车厢结构,其特征在于,所述纵梁的横截面为带弧形的u形槽结构,其槽宽为80-200mm,槽高度为100-180mm。

4.如权利要求1所述的车厢结构,其特征在于,沿底板的宽度方向,所述底板的外侧面固定连接有横梁,所述横梁分布在底板的端面,靠近后门板的横梁之间的间距为100-300mm。

5.如权利要求1所述的车厢结构,其特征在于,所述底板和边板的连接处固定连接有连接板,所述连接板设置在车厢内,连接板平行于底板的长度方向,且连接板分别与底板和边板固定连接。

6.如权利要求1所述的车厢结构,其特征在于,所述边板靠近后门板处固定连接有边板侧加强板,所述后门板通过边板侧加强板与边板活动连接,且后门板通过后门锁扣实现固定。

7.如权利要求1所述的车厢结构,其特征在于,所述边板的上部和下部分别固定连接有边板上加强板和边板下加强板,边板上加强板和边板下加强板平行于边板的长度方向设置。

8.如权利要求1所述的车厢结构,其特征在于,所述边板的外侧面上设置有多个加强筋,边板中部的加强筋之间的间距为200-400mm,边板边缘处的加强筋之间的间距为300-500mm。

9.如权利要求8所述的车厢结构,其特征在于,沿后门板的宽度方向,所述后门板的外侧面固定连接有横梁,所述横梁分布在后门板的端面上。

10.如权利要求9所述的车厢结构,其特征在于,所述横梁和加强筋的横截面为m型结构。

技术总结本技术公开了一种以超高强度钢为基材的商用车轻量化车厢结构,包括用底板、前板、后门板以及边板组装形成车厢结构,所述底板的外侧面固定连接有纵梁,所述纵梁与底板的长度方向平行设置,所述底板、后门板以及边板沿其长度方向分别设置有第一梯形槽、第二梯形槽以及第三梯形槽,第一梯形槽、第二梯形槽以及第三梯形槽形状相同,均为槽底朝外弯曲成弧形的梯形槽。本技术对车厢的结构进行了优化设计,通过设计带弧形的梯形槽以及横梁和加强筋,在减少这些零部件使用数量的同时,有效提升板材的刚度,使其满足强度要求,进而达到了轻量化目的,克服了因使用超高强度钢进行轻量化设计时,车厢强度无法满足使用要求的问题。技术研发人员:孙岱,赵岩,刘应波,路洪洲,郭爱民,翟述基,邹正东,邓向星,李金龙,桂林涛,汪健,王文军,师彦春受保护的技术使用者:北京理工大学重庆创新中心技术研发日:20240124技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240720/270334.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表