一种多点随动加载试验台架的制作方法

- 国知局

- 2024-08-01 05:26:19

本发明属于航空领域,具体涉及一种多点随动加载试验台架。

背景技术:

1、起落架是飞机安全飞行的关键部件之一,其受力严重、工程环境恶劣、故障率高,因此经设计定型的起落架需进行强度试验验证,以确保其各项力学性能指标满足设计要求。

2、在起落架试验过程中,为了模拟起落架在起飞、巡航和着陆过程中的真实状态,起落架的缓冲器在不同的阶段具有不同的压缩行程,故各加载点位置均需随着缓冲器的压缩量变化而调整。对于舰载机而言,除施加机轮载荷外,还需施加起飞前的弹射载荷,此两类载荷在加载过程中会存在加载干涉问题,传统的试验方法是将起飞前的弹射类载荷和着陆后的滑行类载荷分开加载,该加载方法不能施加完整的飞-续-飞载荷,无法模拟出舰载机起落架真实的动态受载情况。

技术实现思路

1、本发明提供一种多点随动加载试验台架,该试验台架内部布置有多个随动加载点,各加载点的位置及加载角度可调,可用于各类飞机起落架的静力及疲劳试验随动加载。

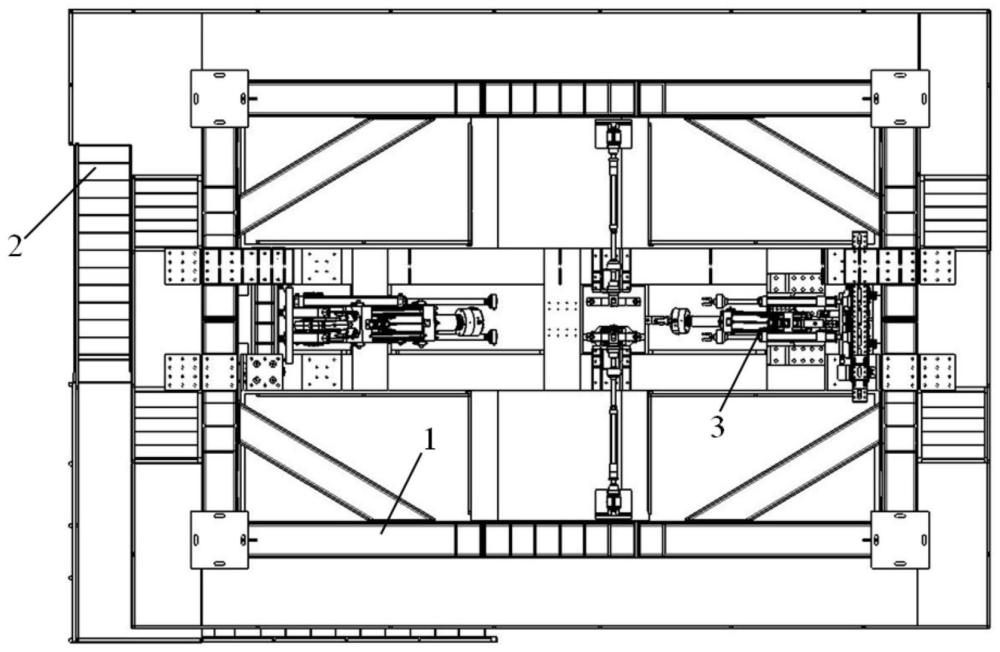

2、本发明提供一种多点随动加载试验台架,包括:主承力框架1和液压随动加载系统3;

3、主承力框架1为分块拼装式框架,包括:顺航向支撑7、逆航向支撑8、左侧向支撑9,右侧向支撑10和中底部支撑11;顺航向支撑7和逆航向支撑8为对称件、左侧向支撑9与右侧向支撑10为对称件;顺航向支撑7及逆航向支撑8布置在中底部支撑11的前后两端,左侧向支撑9与右侧向支撑10将顺航向支撑7及逆航向支撑8连接;

4、液压随动加载系统3包括:垂向载荷加载装置13两套,逆航向载荷加载装置14一套,顺航向载荷加载装置15一套,侧向载荷加载装置16两套,弹射载荷加载装置17一套及牵制载荷加载装置18一套;

5、垂向载荷加载装置13用于施加起落架轮轴处的垂向拉伸载荷;垂向载荷加载装置13沿航向滑动设置在主承力框架1的底部;

6、逆航向载荷加载装置14用于施加起落架轮轴处的逆航向拉伸载荷;逆航向载荷加载装置14沿高度方向滑动设置在逆航向支撑8上;

7、顺航向载荷加载装置15用于施加起落架轮轴处的顺航向拉伸载荷;顺航向载荷加载装置15沿高度方向滑动设置在顺航向支撑7上;

8、侧向载荷加载装置16用于施加起落架轮轴处的侧向拉压载荷;侧向载荷加载装置16沿高度方向滑动设置在左侧向支撑9或右侧向支撑10上;

9、弹射载荷加载装置17用于施加含侧偏角度的大吨位斜向拉伸载荷;牵制载荷加载装置18用于施加含侧偏角度的位斜向拉伸载荷。

10、可选的,主承力框架1包括三层,分别为:主承力框架一层4、主承力框架二层5和主承力框架三层6;

11、主承力框架一层4用于布置液压加载管路,主承力框架二层5用于布置试验约束及液压加载设备,主承力框架三层6为检修平台,用于液压加载设备的安装及维修检查。

12、可选的,多点随动加载试验台架还包括:楼梯2;

13、主承力框架1外侧布置楼梯2,楼梯2为分段式楼梯,通过螺栓与主承力框架1连接,围绕主承力框架1布置。

14、可选的,垂向载荷加载装置13的垂向加载作动缸19底部通过垂向加载作动缸固定板23与滑块21连接,滑轨22固定于主承力框架一层4,垂向加载作动缸19加载端通过垂向加载双耳20、垂向加载杠杆24、垂向加载单耳25、长螺杆26及杠杆固定螺栓27与起落架12轮轴垂向加载双耳连接,使用杠杆加载避免了垂向加载作用线与起落架的干涉,当起落架轮轴中心位置发生改变,则可依靠水平方向载荷的分量使得垂向加载作动缸19沿滑轨22随动调节位置,保证垂向载荷加载角度的准确,垂向加载杠杆24两端的垂向加载单耳25安装角度差为90度,形成2个铰接结构,放开了绕耳孔轴方向的转动,保证施加的垂向载荷为轴拉载荷。

15、可选的,逆航向右轮加载作动缸31与逆航向左轮加载作动缸32的加载端与起落架12的机轮假件连接,逆航向右轮加载作动缸31与逆航向左轮加载作动缸32通过根部的螺栓孔固定于逆航向固定底座33,逆航向固定底座33通过螺栓孔固定于滑块,滑轨通过沉头螺栓孔固定于逆航向滑轨固定板30,滑轨固定板30通过螺栓孔固定于逆航向支撑8,逆航向位控作动缸29根部通过专用横梁悬挂于主承力框架1顶部,端部通过逆航向连接双耳28与逆航向固定底座33中部的单耳孔连接,通过逆航向位控作动缸29沿滑轨调整逆航向固定底座33及加载作动缸的位置,使其与起落架轮轴保持在同一高度,保证逆航向载荷加载角度的准确。

16、可选的,顺航向右轮加载作动缸37与顺航向左轮加载作动缸36的加载端与起落架12的机轮假件连接,顺航向右轮加载作动缸37与顺航向左轮加载作动缸36通过根部的螺栓孔固定于顺航向固定底座38,顺航向固定底座38通过螺栓孔固定于滑块,滑轨通过沉头螺栓孔固定于顺航向滑轨固定板40,滑轨固定板40通过螺栓孔固定于顺航向支撑7,顺航向右侧位控作动缸35及顺航向左侧位控作动缸34根部通过横梁及立柱固定于中底部支撑一层,端部通过顺航向连接双耳39与顺航向固定底座38中部的单耳孔连接。通过两个位控作动缸沿滑轨调整顺航向固定底座38及加载作动缸的位置,使其与起落架轮轴保持在同一高度。

17、可选的,侧向加载作动缸43通过根部的螺栓孔固定于侧向固定底座44,侧向固定底座44通过螺栓孔固定于滑块,滑轨通过沉头螺栓孔固定于侧向滑轨固定板45,侧向滑轨固定板45通过螺栓孔固定于左侧向支撑9或右侧向支撑10,侧向位控作动缸42底部通过角盒41与滑轨固定板45转接,端部通过双耳孔接头46与侧向固定底座44连接,侧向加载作动缸43通过端部的双耳与起落架轮轴处侧向单耳连接,通过加载作动缸两端的球铰47,保证了轴向拉压载荷的单向传递,通过侧向位控作动缸42沿滑轨调整侧向固定底座及加载作动缸的位置,使其与起落架轮轴保持在同一高度,保证侧向加载角度的准确。

18、可选的,弹射加载作动缸50端部连接起落架弹射杆,弹射加载作动缸50通过螺栓固定于弹射作动缸固定板51,弹射作动缸固定板51通过滑块及滑轨固定于弹射加载底座53,在弹射作动缸固定板51的侧面通过弹射连接双耳54与微型液压小油缸52连接,通过微型液压小油缸52的伸缩可沿滑轨调整弹射作动缸固定板51,实现弹射载荷侧偏角度的随动调整,弹射加载底座53与底部滑块滑轨通过螺栓连接,滑轨通过沉头螺栓与滑轨固定板连接,滑轨固定板与顺航向支撑7连接,弹射点右侧位控作动缸49及弹射点左侧位控作动缸48通过根部螺栓孔悬挂于主承力框架1顶部的横梁,端部通过单耳接头与弹射加载底座53的双耳连接,通过两个位控作动缸沿滑轨调整弹射加载底座53及加载作动缸的位置,满足斜向加载角度的要求。

19、可选的,牵制加载作动缸55端部连接起落架牵制加载点,牵制加载作动缸55通过螺栓固定于牵制作动缸固定板60,牵制作动缸固定板60通过滑块及滑轨固定于牵制加载底座59,在牵制作动缸固定板60的侧面通过弹射连接双耳与微型液压小油缸连接,通过微型液压小油缸的伸缩可沿滑轨调整牵制作动缸固定板60,实现牵制载荷侧偏角度的随动调整,牵制加载底座59与底部滑块滑轨通过螺栓连接,滑轨通过沉头螺栓与滑轨固定板连接,滑轨固定板与逆航向支撑8连接,牵制点右侧位控作动缸57及牵制点左侧位控作动缸56通过根部通用横梁58固定于主承力框架1一层,端部通过单耳与牵制加载底座59的双耳连接,通过两个位控作动缸沿滑轨调整牵制加载底座59及加载作动缸的位置,满足斜向加载角度的要求。

20、可选的,主承力框架1的尺寸长×宽×高为8.1m×5.4m×8.1m,总重量为100吨。

21、本发明提供一种多点随动加载试验台架,包含多个随动加载点的试验台架,各加载点的位置及加载角度可随着起落架缓冲器压缩量的变化而随动调整,可进行完整的地面载荷施加。具有以下效果:

22、1)航向、侧向、垂向、牵制及弹射载荷加载点的位置可以随着起落架缓冲器压缩量的变化而调整,使各加载点与起落架受力点处于理论高度,保证加载角度的精度;

23、2)通过调整合理加载点位置,有效避免了牵制加载及弹射加载与顺/逆航向加载的干涉,可以施加完整的地面载荷;

24、3)加载装置的通用性较高,可以满足不同型号起落架的试验要求。

本文地址:https://www.jishuxx.com/zhuanli/20240722/219754.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表