一种热塑性复合材料L型窗框结构及其模压成型工艺的制作方法

- 国知局

- 2024-08-01 05:55:39

本发明涉及复合材料结构制造,具体是一种热塑性复合材料l型窗框结构及其模压成型工艺。

背景技术:

1、旅客观察窗是民用客机机身结构的重要组成部分,主要由窗框、观察窗透明件、密封件等组成。其中,窗框通常具有弯曲构型和复杂的凸缘部,主要用于镶嵌定位在飞机蒙皮的窗孔位置处,并用于支撑观察窗透明件。由于机身窗框型面复杂,一般采用金属材质机加而成,但随着复合材料在客机上的广泛应用,旅客观察窗的窗框也逐渐采用复合材料制造。然而,目前飞机的复合材料窗框结构一般采用热固性复合材料编织体液体成型工艺或短切纤维注塑工艺,这种窗框结构和成型方式有以下缺点:

2、1、复合材料编织体制造难度大、生产效率低,液体成型工艺成型工序复杂、难度大,会导致窗框结构的制造成本较高;

3、2、短切纤维注塑工艺难以保证质量一致性和均匀性,也就难以保证足够的强度,会影响结构效率,增加结构重量;

4、3、由于窗框结构为弯曲几何形状,采用热固性复合材料制成的窗框,在制造过程中这些紧密的曲率结构容易导致增强纤维起皱,会进一步影响窗框的强度。

技术实现思路

1、为解决背景技术存在的不足,本发明提供一种热塑性复合材料l型窗框结构及其模压成型工艺,它采用热塑性复合材料层压平板通过矩阵式下料并批量压制成预成型分体,组合拼装后通过预浸料环向加强,最后热压固化成型,能够有效减少纤维皱褶,保证窗框整体强度,降低了制造难度和制造成本。

2、为实现上述目的,本发明采取下述技术方案:

3、一种热塑性复合材料l型窗框结构,包括由凸缘肋、裙部凸缘以及基部凸缘三部分组成的椭圆形窗框,所述椭圆形窗框截面为连续的双l型结构,由椭圆形窗框外侧向内侧分为大l型截面和小l型截面,所述大l型截面的横向段沿周向形成所述基部凸缘,大l型截面的竖向段沿周向形成所述裙部凸缘,所述小l型截面的横向段沿周向形成所述凸缘肋,小l型截面的竖向段沿周向与基部凸缘内侧边缘一体成型,椭圆形窗框由位于腰部两侧对称排布的小曲率预成型分体以及位于首尾两端对称排布的大曲率预成型分体拼接成椭圆基体,并在所述椭圆基体表面缠绕铺放单向预浸料铺层形成预成型体后通过热压固化成型,所述小曲率预成型分体和所述大曲率预成型分体的截面均与椭圆形窗框截面相同。

4、进一步的,所述小曲率预成型分体由等腰梯形的小曲率层压平板通过相应的分块热压成型工装压制而成,所述大曲率预成型分体由等腰梯形的大曲率层压平板通过相应的分块热压成型工装压制而成,所述小曲率层压平板和所述大曲率层压平板由同一热塑性复合材料层压平板正反交替裁切得到。

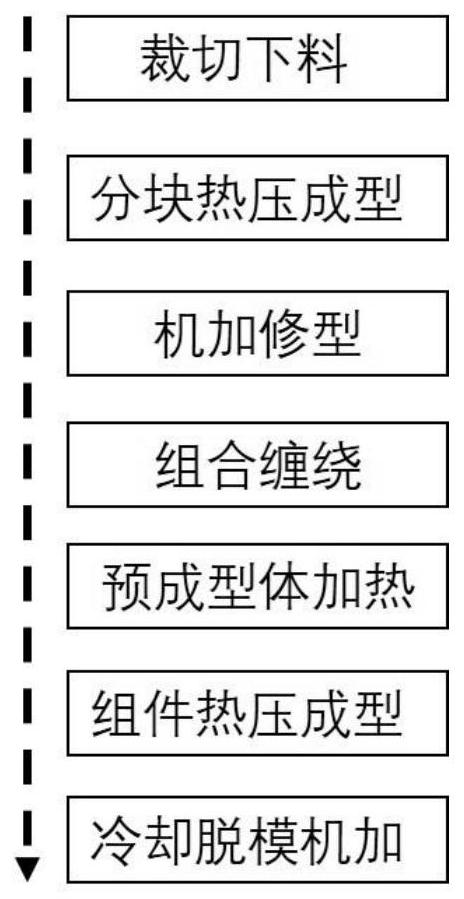

5、一种热塑性复合材料l型窗框结构的模压成型工艺,包括以下步骤:

6、步骤一:裁切下料

7、利用同一热塑性复合材料层压平板按照椭圆形窗框分割所需小曲率预成型分体和大曲率预成型分体的数量和展开尺寸进行裁切下料,将所述热塑性复合材料层压平板沿其长度方向正反交替裁切得到等腰梯形的两个小曲率层压平板和四个大曲率层压平板,且每个小曲率层压平板和大曲率层压平板边缘均留有余量;

8、步骤二:分块热压成型

9、将小曲率层压平板和大曲率层压平板分别通过相应的分块热压成型工装压制为截面与椭圆形窗框相同的小曲率预成型分体和大曲率预成型分体;

10、步骤三:机加修型

11、将热压成型后的小曲率预成型分体和大曲率预成型分体按照净尺寸机加修型,将边缘的余量去除;

12、步骤四:组合缠绕

13、将完成净尺寸机加修型的两个小曲率预成型分体和四个大曲率预成型分体拼接成椭圆基体,之后在椭圆基体表面缠绕铺放单向预浸料铺层,完成预成型体的制备;

14、步骤五:预成型体加热

15、将制备好的预成型体通过烘箱加热或放置在热压组合模具内通过模具传导加热,加热温度在室温至400℃以内,根据热塑性复合材料层压平板的材料进行调整;

16、步骤六:组件热压成型

17、预成型体加热后通过热压组合模具进行合模制备得到椭圆形窗框,其中,热压组合模具分为阳模和阴模,热压组合模具合模后的模腔与椭圆形窗框构型相同,并且阳模位于椭圆形窗框中心对其施加不低于2mpa的侧向压力;

18、步骤七:冷却脱模机加

19、将热压成型的椭圆形窗框从热压组合模具中脱离,在室温下自然冷却,按照窗框结构设计尺寸数模机加修整外形。

20、进一步的,所述热压组合模具包括作为阴模的底模以及作为阳模的上模压载组件和多个上模侧压组件,所述底模表面凹陷加工设置限位平台,所述限位平台凹陷构型与椭圆形窗框底部配合且中心增设锥形定位凹槽,底模表面边缘环绕限位平台一体设置侧边框,所述多个上模侧压组件环绕限位平台排布且底部构型与椭圆形窗框顶部配合,多个上模侧压组件中心形成锥形通孔,多个上模侧压组件底部与限位平台之间形成模腔,所述上模压载组件为锥形结构并配合插装在多个上模侧压组件中心所述锥形通孔内,上模压载组件底部可伸入限位平台的所述锥形定位凹槽内为多个上模侧压组件提供侧向压力,上模压载组件侧壁与多个上模侧压组件内壁之间设置连接滑道进行组装,且多个上模侧压组件之间通过复位拉簧连接,所述复位拉簧埋设在上模压载组件内部。

21、与现有技术相比,本发明的有益效果是:本发明将l型窗框结构拆分为多个典型的分体单元,采用热塑性复合材料层压平板通过矩阵式下料并批量压制成预成型分体,组合拼装后通过热塑性预浸料环向加强一体式成型,最后热压固化成型窗框结构,能够有效减少纤维皱褶,增强窗框结构的强度和承载能力,同时具备高强高韧的材料结构特性,提高结构效率,针对预成型分体和组合拼装后的预成型体进行两次模压成型,保证了窗框结构外形尺寸的高精度,采用热模压成型工艺,工艺简单易行,便于自动化生产,降低了制造难度和制造成本,满足低成本高效率批量化生产需求,具有良好的推广应用价值。

技术特征:1.一种热塑性复合材料l型窗框结构,其特征在于:包括由凸缘肋(01)、裙部凸缘(02)以及基部凸缘(03)三部分组成的椭圆形窗框,所述椭圆形窗框截面为连续的双l型结构,由椭圆形窗框外侧向内侧分为大l型截面和小l型截面,所述大l型截面的横向段沿周向形成所述基部凸缘(03),大l型截面的竖向段沿周向形成所述裙部凸缘(02),所述小l型截面的横向段沿周向形成所述凸缘肋(01),小l型截面的竖向段沿周向与基部凸缘(03)内侧边缘一体成型,椭圆形窗框由位于腰部两侧对称排布的小曲率预成型分体(09)以及位于首尾两端对称排布的大曲率预成型分体(08)拼接成椭圆基体,并在所述椭圆基体表面缠绕铺放单向预浸料铺层(04)形成预成型体(10)后通过热压固化成型,所述小曲率预成型分体(09)和所述大曲率预成型分体(08)的截面均与椭圆形窗框截面相同。

2.根据权利要求1所述的一种热塑性复合材料l型窗框结构,其特征在于:所述小曲率预成型分体(09)由等腰梯形的小曲率层压平板(06)通过相应的分块热压成型工装(07)压制而成,所述大曲率预成型分体(08)由等腰梯形的大曲率层压平板(05)通过相应的分块热压成型工装(07)压制而成,所述小曲率层压平板(06)和所述大曲率层压平板(05)由同一热塑性复合材料层压平板正反交替裁切得到。

3.一种热塑性复合材料l型窗框结构的模压成型工艺,其特征在于:根据权利要求1所述的l型窗框结构,其模压成型工艺包括以下步骤:

4.根据权利要求3所述的一种热塑性复合材料l型窗框结构的模压成型工艺,其特征在于:所述热压组合模具包括作为阴模的底模(12)以及作为阳模的上模压载组件(16)和多个上模侧压组件(15),所述底模(12)表面凹陷加工设置限位平台(13),所述限位平台(13)凹陷构型与椭圆形窗框底部配合且中心增设锥形定位凹槽,底模(12)表面边缘环绕限位平台(13)一体设置侧边框(14),所述多个上模侧压组件(15)环绕限位平台(13)排布且底部构型与椭圆形窗框顶部配合,多个上模侧压组件(15)中心形成锥形通孔,多个上模侧压组件(15)底部与限位平台(13)之间形成模腔(19),所述上模压载组件(16)为锥形结构并配合插装在多个上模侧压组件(15)中心所述锥形通孔内,上模压载组件(16)底部可伸入限位平台(13)的所述锥形定位凹槽内为多个上模侧压组件(15)提供侧向压力,上模压载组件(16)侧壁与多个上模侧压组件(15)内壁之间设置连接滑道(18)进行组装,且多个上模侧压组件(15)之间通过复位拉簧(17)连接,所述复位拉簧(17)埋设在上模压载组件(16)内部。

技术总结一种热塑性复合材料L型窗框结构及其模压成型工艺,涉及复合材料结构制造技术领域。凸缘肋、裙部凸缘及基部凸缘组成椭圆形窗框,截面为连续的双L型结构,椭圆形窗框由位于腰部两侧对称排布的小曲率预成型分体以及位于首尾两端对称排布的大曲率预成型分体拼接成椭圆基体,表面缠绕铺放单向预浸料铺层形成预成型体后通过热压固化成型。采用热塑性复合材料层压平板通过矩阵式下料并批量压制成预成型分体,组合拼装后通过预浸料环向加强,最后热压固化成型,能够有效减少纤维皱褶,保证窗框整体强度,降低了制造难度和制造成本。技术研发人员:刘天祺,乔天骄受保护的技术使用者:上海晟纤复合材料有限公司技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240722/221968.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表