一种大型箱船舱盖三维数字化模拟匹配安装精度管理方法与流程

- 国知局

- 2024-08-01 06:53:56

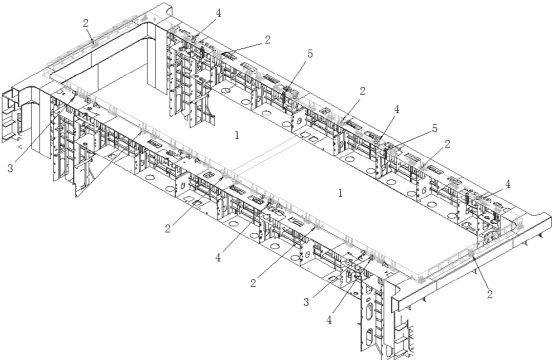

本发明涉及船舶建造,尤其涉及一种大型箱船舱盖三维数字化模拟匹配安装精度管理方法。

背景技术:

1、多用途船舶能运载多种货物,如超大件、谷物、杂货或集装箱等,其船体为大货舱,无横舱壁结构,在装载谷物等散货时,把二甲板竖放作横舱壁形成用于存放谷物的舱口围,在纵向舱口围的顶板上布置多块吊离式舱盖。

2、目前,大型箱船舱盖的安装主要采取舱口盖吊装复位方法确定舱口盖附件(定位销、止跳、支撑板、拦水扁铁等)安装位置,在船坞安装时需要进行3次舱盖吊装:

3、(1)第一次:船坞阶段吊装舱口盖,根据现场配装情况确定舱盖附件位置及水平度,同时划出附件安装位置线;

4、(2)第二次:调离舱口盖,将相关附件进行装配作业、焊接作业;

5、(3)第三次:重新吊装舱口盖,复查附件安装精度是否满足要求。

6、以7000teu型集装箱船为例:全船共14个大舱涉及40块舱盖,全船需要使用门机吊装120次,该工艺造成反复使用船坞门机,造成船坞吊装的瓶颈。由于需要反复起吊舱盖,不仅占用了吊车资源,还容易让舱盖变形,影响舱盖与舱口围的匹配情况,导致现场大量返工,降低安装效率。

技术实现思路

1、本发明的目的在于克服上述不足,提供一种大型箱船舱盖三维数字化模拟匹配安装精度管理方法,采用三维测量技术,运用数学分析方法,根据舱口围、舱盖实际情况,进行舱盖附件提前预装,最终达到舱盖一次吊装到位,减少了船坞门机的使用频次,加快舱盖系统完整性成型速度,缩短水下调试周期的目的。

2、本发明的目的是这样实现的:

3、一种大型箱船舱盖三维数字化模拟匹配安装精度管理方法,包括以下内容:

4、s1、设计阶段

5、s11、进行舱盖支撑块位置高度的核对,要求核对是否满足正负公差调整要求;

6、s12、进行止跳器加强、横向限位加强,要求核对板厚理论线是否居中看线;

7、s2、舱盖制作阶段

8、s21、结合舱盖的制作精度,钢构车间在对舱盖预排装时,在保证舱盖定位销孔间距±1mm的情况下,要求相邻舱盖分离缝间隙标准±6mm;

9、s22、单块舱盖涉及支撑块位置水平标准为±4mm,舱盖下边缘水平标准为±5mm;横向限位垂直度≤2mm;

10、s23、舱盖完工报检时按精度要求提供相关测量数据:舱盖箱脚水平数据、舱盖预排装分离缝间距、舱盖下边缘水平数据、横向限位开档尺寸、支撑块水平数据和舱盖主尺寸;

11、s3、定位销预装阶段

12、s31、分段阶段,横舱壁上预装的定位销开档要求控制标准±3mm;

13、s32、总组阶段,横舱壁上安装的定位销开档要求控制在±3mm;

14、s4、舱口围合拢阶段

15、s41、船坞车间在舱口围焊接结束后复测舱口围水平数据,同时在舱口围四角竖立4处标杆,并在标杆上敲设200mm高度基准线样冲,作为后续测量、施工的基准;

16、s42、按照舱口的长度、宽度数据均分,画出舱口围的十字规方基准线,并敲设样冲标记;

17、s43、标杆样冲应清晰可见,并进行保护,避免被误拆;该标杆基准点作为后续甲装车间安装压紧扁钢的测量基准;

18、s5、甲装车间施工阶段;

19、s51、单个大舱附件安装划线以中间的一个定位销中心为基准,根据舱口十字规方线,结合舱盖完工数据进行勘画;

20、s52、对舱口围压紧扁钢位置、支撑块位置、横向限位位置的水平进行测量;

21、s53、对舱盖数据和舱口围数据进行三维模拟匹配,计算压紧扁钢和支撑块位置的不锈钢厚度、横向限位的安装尺寸、止跳器安装尺寸。

22、进一步地,步骤s2中每个大舱舱盖测量尺寸以中间舱盖定位销孔中心作为基准0点。

23、进一步地,步骤s3还包括s33、对于分段安装的定位销尺寸进行复查;

24、定位销预装施工要求:横舱壁分段中心线所在的一侧,定位销全部由分段安装;另一侧,定位销由分段车间点焊预定位,总组后甲装车间根据最终状态调整安装;定位销预装要求分段调整为水平状态,堪画出水平基准线;宽度方向,有中心的一侧以中心为基准安装,另一侧以合拢口100检查线为基准安装;分段完工时要进行三维测量。

25、进一步地,步骤s3中单个定位销的上端圆柱位置的垂直度要求≤1mm。

26、进一步地,步骤s52中压紧扁钢位置水平要求1米测量1个点。

27、进一步地,步骤s53中横向限位的调节板允许标准为3±1mm,要求在水下调试阶段安装。

28、与现有技术相比,本发明的有益效果是:

29、本发明提供了一种大型箱船舱盖三维数字化模拟匹配安装精度管理方法,采用三维测量技术,运用数学分析方法,根据舱口围、舱盖实际情况,进行舱盖附件提前预装,最终达到舱盖一次吊装到位,减少了船坞门机的使用频次,加快舱盖系统完整性成型速度,缩短水下调试周期,本发明提高了舱盖安装精度,提高了舱盖安装效率。

技术特征:1.一种大型箱船舱盖三维数字化模拟匹配安装精度管理方法,其特征在于,包括以下内容:

2.根据权利要求1所述的一种大型箱船舱盖三维数字化模拟匹配安装精度管理方法,其特征在于:步骤s2中每个大舱舱盖测量尺寸以中间舱盖定位销孔中心作为基准0点。

3.根据权利要求1所述的一种大型箱船舱盖三维数字化模拟匹配安装精度管理方法,其特征在于:步骤s3还包括s33、对于分段安装的定位销尺寸进行复查;

4.根据权利要求3所述的一种大型箱船舱盖三维数字化模拟匹配安装精度管理方法,其特征在于:步骤s3中单个定位销的上端圆柱位置的垂直度要求≤1mm。

5.根据权利要求1所述的一种大型箱船舱盖三维数字化模拟匹配安装精度管理方法,其特征在于:步骤s52中压紧扁钢位置水平要求1米测量1个点。

6.根据权利要求1所述的一种大型箱船舱盖三维数字化模拟匹配安装精度管理方法,其特征在于:步骤s53中横向限位的调节板允许标准为3±1mm,要求在水下调试阶段安装。

技术总结本发明涉及的一种大型箱船舱盖三维数字化模拟匹配安装精度管理方法,钢构车间在对舱盖预排装时,在保证舱盖定位销孔间距的情况下,要求相邻舱盖分离缝间隙标准±6mm,单块舱盖涉及支撑块位置水平标准为±4mm.(舱盖上面箱脚水平满足CSQS标准);舱盖下边缘水平标准为±5mm;横向限位垂直度≤2mm,舱盖完工报检时按精度要求提供相关测量数据:舱盖箱脚水平数据、舱盖预排装分离缝间距、舱盖下边缘水平数据、横向限位开档尺寸、支撑块水平数据、舱盖主尺寸;分段阶段,横舱壁上预装的定位销开档要求控制标准±3mm,总组阶段,横舱壁上安装的定位销开档要求控制在±3mm。本发明对提升吊装效率和缩短船坞周期提供了有效助力。技术研发人员:袁岳鸣,王锦洪,刘文强,黄刚,陈燕波受保护的技术使用者:江苏新扬子造船有限公司技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240722/225392.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表