一种水下航行器透声承载结构的制作方法

- 国知局

- 2024-08-01 07:12:41

本技术涉及成型设备,具体涉及一种水下航行器透声承载结构。

背景技术:

1、目前随着深海资源的勘测的需求,航行器的探测深度越来越深,巡航速度越来越快,对其整体性能要求也越来越高。随着对整体性能的要求越来越高,加装各种探测装置的,对于承载结构的透声性能提出了更高的要求。产品在满足承载结构性能的情况下,内部需要存在局部中空结构来满足设备透声需求。通过工艺手段来实现内部结构设计要求。

2、内部中空壳体位于承载结构的内部,承载结构尺寸比较大,如果采用可溶性占位模具与其他零件及壳体一体成型,在后期不易将可溶性模具溶解取出。所以根据传统的成型方法。中空内部壳体成型方法为在所需成型中空位置放置占位模具,成型后将占位模具取出,因需将模具取出,故此处中空位置需进行2次胶接封口成型。且承载结构需分为两部分,待两部分分别成型后在采用胶接的方式将两部分胶接装配成整体。

3、此成型方法有三处缺点:

4、1.内部中空壳体位置较多,胶接的面积较大,且在胶接时,在内部空腔位置易产品多余胶粘剂残留,位于空腔内部的胶粘剂,无法进行清理。此承载结构有几十处空腔位置,如采用此方法成型,对于承载结构整体的重量会产生较大影响。且过多的胶粘剂残留会影响透声效果;

5、2.此方法成型的承载结构最终为两部分胶接成型,在胶接成型时需要限位工装进行辅助限位,防止在胶接后结构尺寸产生超差现象。且经过胶粘剂及碳纤维复合材料的力学试件试验对比,胶粘剂的强度可满足使用要求但比碳纤维结构强度较弱;

6、3.此方法成型的过程中,中空位置成型的占位模具、后期胶接成一体的限位工装,会增加数十种模具,模具种类数量较多,不易管理,且成本也会相应增加。

技术实现思路

1、因此,本实用新型要解决的技术问题在于克服现有技术中的工艺成型时内部中空部位存在大量积胶、且不易取出并影响重量、透声性能的问题,从而提供一种水下航行器透声承载结构。

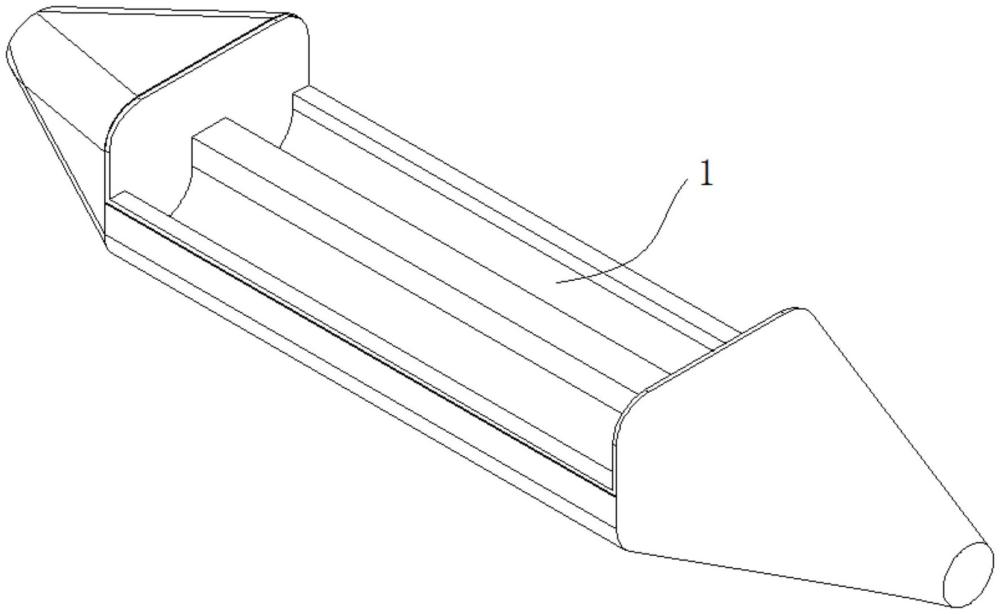

2、为了解决上述技术问题,本实用新型提供了一种水下航行器透声承载结构,包括:本体,所述本体具有第一端和第二端,且所述本体内填充有浮力件;纵梁,设于所述本体的中部,所述纵梁用于分隔所述第一端和第二端;壳体,设于所述第一端和第二端内,且所述壳体为封闭的中空结构;肋板,设于所述本体上,所述肋板位于所述第一端与纵梁、以及第二端与纵梁之间。

3、进一步地,所述壳体包括:第一板体和第二板体,所述第二板体的长度大于所述第一板体的长度;连接板,设于所述第一板体和第二板体的一端;弧形板,设于所述第一板体和第二板体,所述弧形板和第一板体、第二板体、以及连接板围合成封闭的中空结构。

4、进一步地,两个所述弧形板相对设置。

5、进一步地,所述第一板体和第二板体平行设置。

6、进一步地,还包括凹陷部,所述凹陷部设于所述第一端与纵梁、以及第二端与纵梁之间,所述肋板设于所述凹陷部上。

7、进一步地,所述肋板呈u型。

8、进一步地,两个所述凹陷部的底部所在的直线与所述第二板体重合。

9、进一步地,所述本体呈山字型。

10、进一步地,所述浮力件采用环氧树脂基碳纤维复合材料制作而成。

11、进一步地,所述纵梁采用环氧树脂基碳纤维复合材料制作而成。

12、本实用新型技术方案,具有如下优点:

13、本实用新型提供的水下航行器透声承载结构,包括:本体,所述本体具有第一端和第二端,且所述本体内填充有浮力件;纵梁,设于所述本体的中部,所述纵梁用于分隔所述第一端和第二端;壳体,设于所述第一端和第二端内,且所述壳体为封闭的中空结构;肋板,设于所述本体上,所述肋板位于所述第一端与纵梁、以及第二端与纵梁之间。

14、用壳体取代传统成型方法中占位模具,再与本体和纵梁、肋板一体成型。所制造的承载结构的中空位置内部无多余积胶产生,重量可控,且透声性能良好。虽然壳体较多,但大部分的尺寸是相同的,所以成型的模具种类及数量较少,方便管理且节约成本。因将承载结构壳体及内部零部件一体成型,所以承载结构在结构强度方面也会有较大的提高。有效的解决了现有工艺成型时,内部中空部位存在大量积胶、且不易取出,并影响重量、透声性能等问题。

15、提供技术实现要素:部分是为了以简化的形式来介绍对概念的选择,它们在下文的具体实施方式中将被进一步描述。实用新型内容部分无意标识本公开的重要特征或必要特征,也无意限制本公开的范围。

技术特征:1.一种水下航行器透声承载结构,其特征在于,包括:

2.根据权利要求1所述的水下航行器透声承载结构,其特征在于,所述壳体(6)包括:

3.根据权利要求2所述的水下航行器透声承载结构,其特征在于,两个所述弧形板(11)相对设置。

4.根据权利要求3所述的水下航行器透声承载结构,其特征在于,所述第一板体(8)和第二板体(9)平行设置。

5.根据权利要求3或4所述的水下航行器透声承载结构,其特征在于,还包括凹陷部(12),所述凹陷部(12)设于所述第一端(2)与纵梁(5)、以及第二端(3)与纵梁(5)之间,所述肋板(7)设于所述凹陷部(12)上。

6.根据权利要求5所述的水下航行器透声承载结构,其特征在于,所述肋板(7)呈u型。

7.根据权利要求5所述的水下航行器透声承载结构,其特征在于,两个所述凹陷部(12)的底部所在的直线与所述第二板体(9)重合。

8.根据权利要求5所述的水下航行器透声承载结构,其特征在于,所述本体(1)呈山字型。

9.根据权利要求5所述的水下航行器透声承载结构,其特征在于,所述浮力件(4)采用环氧树脂基碳纤维复合材料制作而成。

10.根据权利要求5所述的水下航行器透声承载结构,其特征在于,所述纵梁(5)采用环氧树脂基碳纤维复合材料制作而成。

技术总结本技术涉及成型设备技术领域,具体涉及一种水下航行器透声承载结构,包括本体,本体具有第一端和第二端,且本体内填充有浮力件;纵梁,设于本体的中部,纵梁用于分隔第一端和第二端;壳体,设于第一端和第二端内,且壳体为封闭的中空结构;肋板,设于本体上,肋板位于第一端与纵梁、以及第二端与纵梁之间。用壳体取代传统成型方法中占位模具,再与本体和纵梁、肋板一体成型。所制造的承载结构的中空位置内部无多余积胶产生,重量可控,且透声性能良好。虽然壳体较多,但大部分的尺寸是相同的,所以成型的模具种类及数量较少,方便管理且节约成本。因将承载结构壳体及内部零部件一体成型,所以承载结构在结构强度方面也会有较大的提高。技术研发人员:钱明宇,许秀军,唐亮,梅延宁,王博,付清峰,罗微受保护的技术使用者:哈尔滨哈玻拓普复合材料有限公司技术研发日:20231103技术公布日:2024/6/30本文地址:https://www.jishuxx.com/zhuanli/20240722/226601.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种水面垃圾自动清理船

下一篇

返回列表