一种高承载能力的防缠绕推进器的制作方法

- 国知局

- 2024-08-01 07:15:07

本技术涉及水下机械领域,尤其是涉及一种高承载能力的防缠绕推进器。

背景技术:

1、水下推进器是一种能量转换装置,它将水下航行器上的电能等转换为推动船前进的动力。在深海环境中,水下机器人利用其搭载的推进器实现定深直航、变深潜浮、转向侧移、动力定位等航行运动,实现深海环境观测、深海矿产勘探、海洋生物考察、海底地形测绘、海底管道与电缆的布放与检修等各种作业任务。水下推进器对于我国海洋探测和海洋资源开发具有极为重要的作用。

2、目前常见的水下推进器通常是在电机外侧套设整流罩,由电机连接于桨叶带动桨叶转动从而迫开水流,使桨叶附近的水流向特定方向流动,从而利用反作用力推动水下推进器及其连接的水下设备向与该特定方向相反的方向移动。在这个过程中水下推进器的桨叶受到较大的反作用力,并通过电机的主轴传递到整个机身,在这个过程中主轴受到沿自身轴向的力并产生沿自身轴向运动的趋势,当迫开水流产生的反作用力过大时可能导致主轴在电机内发生沿自身轴向的窜动,造成电机的损坏。

技术实现思路

1、为了提高推进器水下作业的承载力,减少水下杂物缠绕,本技术提供一种高承载能力的防缠绕推进器。

2、本技术提供的一种高承载能力的防缠绕推进器采用如下的技术方案:

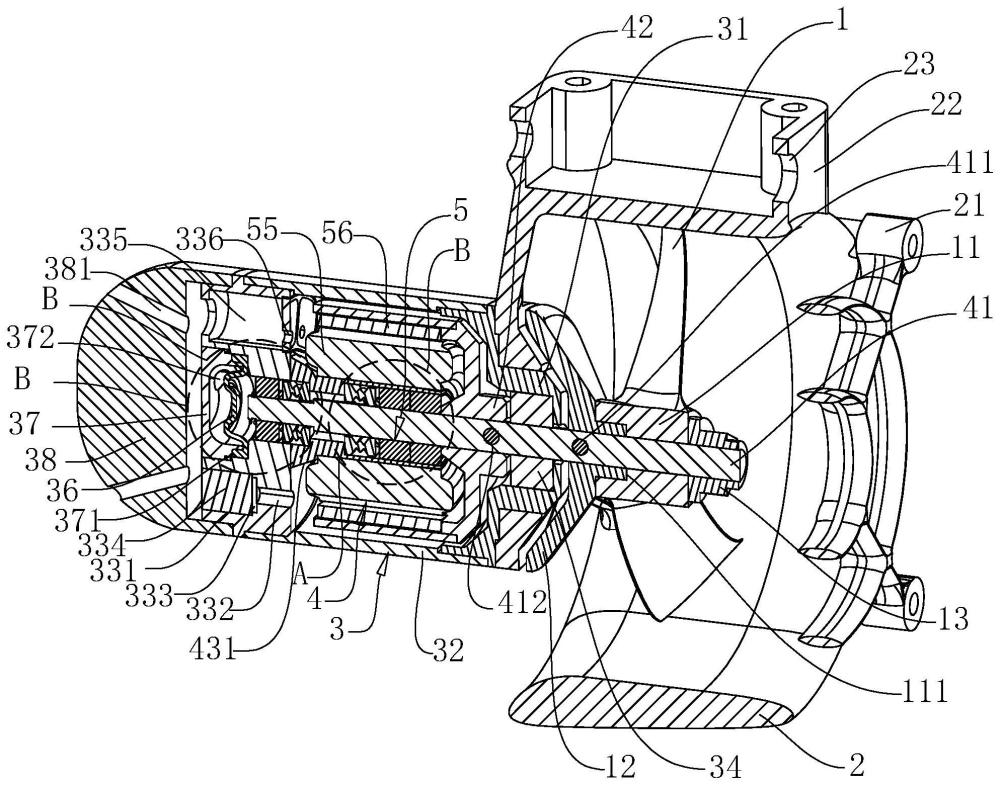

3、一种高承载能力的防缠绕推进器,包括:桨骨、涵道和壳体结构,还包括设置于壳体结构内用于带动浆骨转动的驱动结构,所述驱动结构包括:

4、主轴,连接于所述桨骨,所述主轴能够带动所述浆骨转动;

5、内罩壳,连接于所述主轴,所述内罩壳能够随所述主轴转动;

6、绕组定子,设置于所述内罩壳内,所述绕组定子与所述主轴同轴设置;

7、转子,设置有多个,各所述转子均连接于所述内罩壳,所述转子位于绕组定子外侧;

8、承载结构,用于承载主轴沿自身轴向的压力,包括连接于主轴的深沟球轴承、垫圈、平面推力轴承和连接于所述壳体结构的转子支架,所述平面推力轴承能够抵触于所述转子支架,所述主轴沿自身轴向的压力能够经深沟球轴承、垫圈、平面推力轴承和转子支架传递到壳体结构。

9、通过采用上述技术方案,用户使用时,用户对绕组定子通电产生旋转磁场,转子和定子之间产生流向相反的磁场,在这个过程中转子内部磁场被迫旋转,从而带动内罩壳、主轴和各个转子绕主轴的轴线转动,主轴转动带动浆骨转动迫开水流并推动推进器移动。在这个过程中主轴受到的沿自身轴向的反作用力作用于深沟球轴承,再通过垫圈传递到平面推力轴承,最后经过平面推力轴承传递到转子支架和壳体结构,从而提高主轴沿自身轴向的承载能力。

10、可选的,所述转子支架形成有第一让位槽和第二让位槽,所述转子支架的第一让位槽和第二让位槽内均设置有所述承载结构;

11、所述内罩壳形成有抵触端面,所述内罩壳的抵触端面能够抵触于转子支架的第一让位槽内的深沟球轴承远离平面推力轴承一侧;

12、所述主轴位于转子支架的第二让位槽内,主轴连接有卡簧,所述卡簧能够抵触于转子支架的第二让位槽内的深沟球轴承远离平面推力轴承一侧。

13、通过采用上述技术方案,用户使用时,主轴受到沿自身轴向向远离浆骨方向移动的作用力时,内罩壳的抵触端面抵触于转子支架的第一让位槽内的深沟球轴承,再由深沟球轴承传递到垫圈和平面推力轴承,之后由平面推力轴承抵触于转子支架的第一让位槽的侧壁位置处从而将这部分作用力传递到转子支架和壳体结构。主轴受到沿自身轴向向靠近浆骨方向的作用力时,卡簧抵触于转子支架的第二让位槽内的深沟球轴承之后类似的通过垫圈传递到对应的平面推力轴承,之后通过平面推力轴承转子支架的第二让位槽位置处的侧壁最后传递到壳体结构,进而提高主轴沿自身轴向的承载能力。

14、可选的,所述壳体结构包括相互连接的尾盖、外罩壳和端盖,所述转子支架连接于所述端盖,所述转子支架的外周面靠近端盖位置处形成有支撑斜面。

15、通过采用上述技术方案,用户使用时,转子支架靠近端盖位置处的支撑斜面能够增大转子支架和端盖的连接面,并增强转子支架承载沿主轴轴向力的能力。

16、可选的,所述端盖开设有注油孔,端盖对应自身注油孔位置处还开设有密封孔,所述密封孔能够通过所述注油孔与所述壳体结构内相连通,所述端盖的密封孔内卡接有密封垫片,所述端盖的密封孔内螺纹连接有密封螺栓,所述密封螺栓能够抵触于所述密封垫片,所述密封螺栓能够封闭端盖的密封孔设置;

17、所述尾盖的内周壁还连接有骨架油封,所述骨架油封连接于所述主轴,所述骨架油封能够封闭尾盖的内周壁与主轴之间的间隙设置。

18、通过采用上述技术方案,用户使用时,用户通过注油孔向壳体结构内注入润滑油,对其中的驱动结构进行油封,同时减少主轴和内罩壳转动时的摩擦。在注油之前用户通过骨架油封密封尾盖的内周壁与主轴之间的间隙,防止润滑油从尾盖与主轴之间的间隙溢出,注油完成后用户在端盖的密封孔内旋入密封螺栓,使密封螺栓抵触于密封垫片并覆盖密封孔的横截面设置,从而将润滑油完全封闭在壳体结构内,提高油封的密封性。

19、可选的,所述端盖对应主轴位置处开设有调节槽,所述端盖的调节槽内设置有油压补偿膜,所述油压补偿膜覆盖调节槽的横截面设置,所述端盖的调节槽内螺纹连接有压盖,所述压盖靠近油压补偿膜位置处开设有压膜槽,所述油压补偿膜的边缘位置处能够伸入压盖的压膜槽内,所述压盖能够将油压补偿膜压紧于端盖的调节槽内位置处,所述压盖开设有补偿孔,所述压盖的补偿孔与端盖的调节槽相连通。

20、通过采用上述技术方案,用户使用时,由于主轴转动会产生一定的热量从而使壳体结构内的润滑油产生一定的升温,也即会使壳体结构内的润滑油发生一定的体积膨胀,使润滑油推动油压补偿膜向壳体结构外凸出,发生形变,以增大壳体结构内的空腔体积,从而平衡壳体结构内的压力。设备进入到水中后,水通过压盖的补偿孔进入到端盖的调节槽内的油压补偿膜的另一侧,起到平衡油压补偿膜两侧的压力的作用,防止油压补偿膜受到润滑油膨胀挤压破损。

21、可选的,所述端盖形成有密封腔,所述端盖的密封腔内能够填充绝缘材料,绝缘材料能够封闭端盖的密封腔设置,所述端盖对应自身密封腔位置处开设有用于壳体结构内走线的布线孔,所述端盖的布线孔与端盖的密封腔相连通。

22、通过采用上述技术方案,用户使用时,用户将壳体结构内的电路线通过壳体结构的布线孔穿过端盖伸入到端盖的密封腔内,再通过端盖的密封腔伸出到外侧,之后用户在端盖的密封腔内填充绝缘材料,使绝缘材料完全填充端盖的密封腔,从而密封电路线和端盖之间的间隙,进一步提高壳体结构的密封性。

23、可选的,所述主轴连接有防缠绕罩壳,所述防缠绕罩壳由靠近自身轴线位置处到远离自身轴线位置处向靠近壳体结构方向倾斜设置,所述主轴能够带动所述防缠绕罩壳转动。

24、通过采用上述技术方案,用户使用时,主轴转动能够带动防缠绕罩转动,防缠绕罩转动起到防止水草缠绕到主轴和壳体结构的作用。

25、可选的,所述浆骨对应自身中间位置处连接有安装套,所述安装套套设于所述主轴的外周面,所述防缠绕罩对应自身中间位置处形成有阶梯凸台,所述安装套靠近防缠绕罩一端形成有阶梯槽,所述安装套的阶梯槽能够卡接于防缠绕罩的阶梯凸台位置处设置;

26、所述主轴螺纹连接有桨毂螺帽,所述桨毂螺帽能够抵紧于安装套远离防缠绕罩的一端。

27、通过采用上述技术方案,用户使用时,通过安装套套设在主轴的外周面,使安装套的阶梯槽卡接于防缠绕罩中间位置处的阶梯凸台,之后用户在主轴螺纹连接桨毂螺帽,使桨毂螺帽抵紧于安装套远离防缠绕罩的一端,从而使安装套和防缠绕罩紧密的连接在一起。

28、可选的,所述端盖的外周面连接有整流罩,所述整流罩覆盖端盖设置,所述整流罩呈流线状设置,所述整流罩的外周面开设有连接孔,所述连接孔与压盖的补偿孔不同轴设置。

29、通过采用上述技术方案,用户使用时,整流罩呈流线型设置,起到减少推进器移动时受到的水流阻力,整流罩的连接孔与压盖的补偿孔不同轴设置,能够防止经过整流罩的连接孔的水流进入到压盖的补偿孔内冲击油压补偿膜造成油压补偿膜损坏。

30、可选的,所述涵道连接有防护罩壳,所述防护罩壳呈网格状设置,所述防护罩壳能够阻挡杂物。

31、通过采用上述技术方案,用户使用时,防护罩壳起到阻挡杂物保护转动的浆骨的作用。

32、综上所述,本技术包括以下至少一种有益技术效果:

33、1.承载结构、驱动结构、主轴、平面推力轴承、深沟球轴承、垫圈、卡簧、绕组定子、转子、转子支架、第一让位槽、第二让位槽、第三让位槽、壳体结构和端盖的设计,能够起到支撑和分摊主轴受到的沿自身轴向的反作用力的作用,提高推进器的承载能力;

34、2.端盖、连接孔、整流罩、补偿孔、密封孔、注油孔、密封腔、密封螺栓、油压补偿膜和调节槽的设计,能够起到密封壳体结构的作用,同时平衡壳体结构的空腔内的油压;

35、3.防缠绕罩、主轴、绕组转子、定子、内罩壳和防护罩的设计,能够保护转动的浆骨同时减少海草缠绕在推进器的外周面。

本文地址:https://www.jishuxx.com/zhuanli/20240722/226729.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表