一种船舶主承力着陆垫结构及装焊方法与流程

- 国知局

- 2024-08-01 07:16:39

本发明涉及船体结构设计及建造工艺,特别是涉及一种船舶主承力着陆垫结构及装焊方法。

背景技术:

1、着陆垫是位于垫升船舶基线下方,在船体搁置、坐墩修理时主要受力的一组箱型结构。

2、目前国内类似着陆垫箱型结构底板均为整板下料成型,在全船结构合拢后,重新划线、从地面向上抬举安装,船台周期长、且易与其它舾装安装作业干涉,同时因为着陆垫底板为整块零件发刚性设计,后期长期使用及承载若产生塑性变形,缺少有效的整体水平度的控制手段。

3、着陆垫结构既需承受全船重量、保证船体结构安全,又需满足四个着陆垫整体水平度≤5mm的精度要求,保证总体性能,因此对其结构设计、制造、安装都提出极高的要求。为了达到设计技术要求及装焊要求,本发明尝试提供一种实用的适合于船舶着陆垫结构的设计、制造及总段安装技术,首先保证该结构本身的质量及强度可靠、满足精度要求,进而保证实船的合理安装,并进一步能保证船体搁置、坐墩修理时等特殊操作。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明提供一种船舶主承力着陆垫结构,包括:

2、着陆垫,着陆垫为箱型结构,四只箱型结构对称分布于四角处;

3、着陆垫的底板嵌入有若干垫块,垫块均为嵌入式并与原有底板对接焊,垫块下表面凸出于底板下表面,垫块四周与底板的连接处设置过渡斜面,若干垫块沿长度方向排布,通过对垫块加工处理能够对着陆垫的水平度进行调整;

4、箱型结构内部沿长度方向的中轴线处设置有竖直的纵隔板,位于箱型结构内部的多块横向肋板相互平行并沿长度方向排布,纵隔板与横向肋板相互垂直;首封板及尾封板分别位于箱型结构的首部及尾部,两块侧封板位于两侧。

5、优选地,纵隔板与侧封板之间设有平行于纵隔板的纵骨,垫块的中心线与纵隔板重合,且单个垫块沿长度方向跨过两块横向肋板,被单个垫块覆盖的两块横向肋板之间还设有加强横筋。

6、本发明还提供一种船舶主承力着陆垫结构的装焊方法,包括如下步骤:

7、s1:垫块设计及加强;着陆垫为箱型结构,四只箱型结构对称分布于四角处;每只箱型结构由底板、纵骨、塞焊垫板、纵隔板、横向肋板、首封板、尾封板、侧封板构成;

8、其中着陆垫的底板嵌入有若干垫块,垫块均为嵌入式并与原有底板对接焊,垫块表面凸出于底板表面,垫块四周与底板的连接处设置过渡斜面;若干垫块沿长度方向排布;

9、箱型结构内部沿长度方向的中轴线处设置有竖直的纵隔板,位于箱型结构内部的多块横向肋板相互平行并沿长度方向排布,纵隔板与横向肋板相互垂直;首封板及尾封板分别位于箱型结构的首部及尾部,两块侧封板位于两侧;

10、纵隔板与侧封板之间设有平行于纵隔板的纵骨,垫块的中心线与纵隔板重合,且单个垫块沿长度方向跨过两块横向肋板,被单个垫块覆盖的两块横向肋板之间还设有加强横筋。

11、优选地,还包括如下步骤:

12、s2:主船体外板分段划分;将舯部定位分段的主船体外板在着陆垫范围内分别向艏、艉延伸,覆盖并超出着陆垫四周约100~200mm,使得船体外板与着陆垫充分接触,确保着陆垫对船体承载的稳定性。

13、优选地,还包括如下步骤:

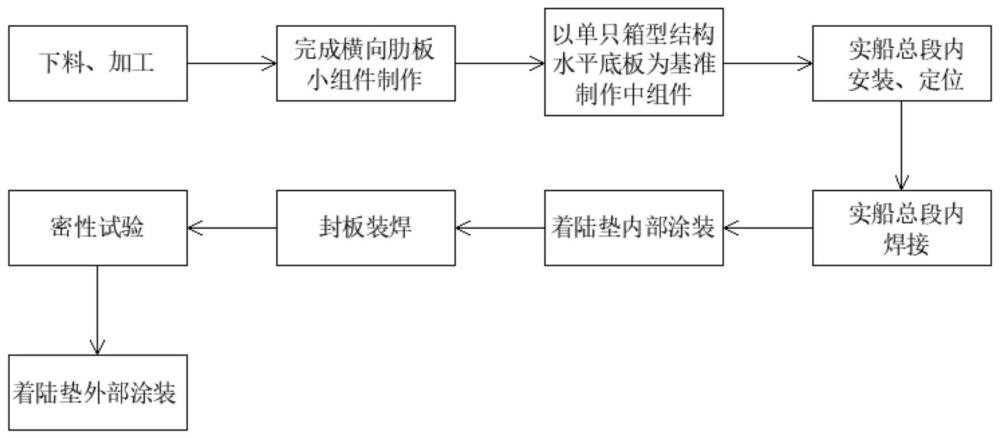

14、s3:着陆垫制作;包括:

15、(1)下料加工;按相关图样进行零件切割下料,单只箱型结构上口增加装配余量,板材、型材下料时按相关图样增加一定的焊接收缩补偿量。

16、(2)小组件制作;完成横向肋板小组件的装焊,包括t型材腹板与面板、腹板与塞焊垫板,焊接后进行火工校正;

17、(3)中组件制作;以单只箱型结构的底板为基准,在地面或铁平台上正态进行分段装配,将底板四角与地面或铁平台进行紧固,中间增加压载铁块,提高结构刚性约束;

18、检查无误后在底板上依次安装纵骨、纵隔板、横向肋板,尾封板也在平台阶段预先安装;按船体焊接工艺规程、规范,先焊接纵隔板、纵骨与底板的角焊缝,纵骨与底板的焊接为双面交错间断焊;然后再焊接横向肋板与底板的角焊缝;

19、单个着陆垫成型后,在底板下表面划出着陆垫中心十字线。

20、优选地,还包括如下步骤:

21、s4:实船总段内安装定位;

22、着陆垫在主船体总段上船台前定位,在四个着陆垫区域增设船台坞墩,安装前在地面上预先划出船体中心线及坞墩位置线;着陆垫处坞墩定位后,其上表面划出着陆垫中心十字线,调整四个着陆垫处坞墩上表面整体水平度≤2.0mm;

23、着陆垫正态吊装定位,定位时控制结构底板与坞墩上表面的中心十字线偏差≤1.0mm,定位后辅助测量四个着陆垫结构上表面整体水平度≤3.0mm、着陆垫结构中心至船体中心线距离偏差≤3.0mm,若产生局部超差局部修割隔板或调整位置;

24、主船体舯部总段定位时,除保证相应精度要求外,还应兼顾保证着陆垫各箱型结构中心处骨架板与主船体水密舱壁板上下对正,两者沿水平方向的相对偏移量不大于t/4,t为骨架板厚度,骨架板包括纵隔板、横向肋板;若定位时有超差则对主船体筋板局部校正。

25、优选地,还包括如下步骤:

26、s5:实船总段内焊接;将着陆垫与主船体舯部总段外板进行焊接;内部骨架与船底板双面连续焊接,先焊接纵隔板、纵骨与船体外板的角焊缝,再焊接横向肋板与外板角焊缝;对接焊缝应焊透,尽量采用对称焊;关注结构变形情况,必要时矫正;

27、主船体艏、艉总段合拢焊接及后续建造中,定期复测四个着陆垫整体水平度,采用加工或拂磨垫块平面度方式,化解焊接及总装过程中的结构变形风险,满足整体水平度≤5.0mm要求。

28、优选地,还包括如下步骤:

29、s6:涂装;按照涂装工艺文件要求,在封板装焊前预先在着陆垫内部涂装,外侧涂装在密性试验后进行;

30、s7:封板装焊;依次安装两侧侧封板和首封板,首封板与船底板部分单面连续焊接;

31、s8:密性试验;着陆垫矫正之后,按照密性试验规程的规定,依次对着陆垫各单只箱型结构进行密性试验;

32、s9:补涂;在密性试验后,对整个外露结构进行补涂装。

33、如上所述,本发明提供一种船舶主承力着陆垫结构及装焊方法,具有以下有益效果:

34、一是在结构设计方面,将底板整板优化设置若干加厚垫块并与底板对接焊,对横向肋板进行加强以保证结构强度,后期建造、等级修理等工程中若出现结构变形,可通过垫板加工的方式满足整体水平度要求;二是在工艺设计方面,优化了着陆垫处的主船体外板分段划分以及着陆垫制造安装技术方案,将这一重要结构提前至总段建造阶段安装,提升了总段结构完整性,减少了船台建造周期。

技术特征:1.一种船舶主承力着陆垫结构,其特征在于,包括:

2.根据权利要求1所述的船舶主承力着陆垫结构,其特征在于:纵隔板与侧封板之间设有平行于纵隔板的纵骨,垫块的中心线与纵隔板重合,且单个垫块沿长度方向跨过两块横向肋板,被单个垫块覆盖的两块横向肋板之间还设有加强横筋。

3.一种船舶主承力着陆垫结构的装焊方法,其特征在于,包括如下步骤:

4.根据权利要求3所述的船舶主承力着陆垫结构的装焊方法,其特征在于,还包括如下步骤:

5.根据权利要求4所述的船舶主承力着陆垫结构的装焊方法,其特征在于,还包括如下步骤:

6.根据权利要求5所述的船舶主承力着陆垫结构的装焊方法,其特征在于,还包括如下步骤:

7.根据权利要求6所述的船舶主承力着陆垫结构的装焊方法,其特征在于,还包括如下步骤:

8.根据权利要求7所述的船舶主承力着陆垫结构的装焊方法,其特征在于,还包括如下步骤:

技术总结本发明提供一种船舶主承力着陆垫结构及装焊方法,在结构设计方面,将底板整板优化设置若干加厚垫块并与底板对接焊,对横向肋板进行加强以保证结构强度,后期建造、等级修理等工程中若出现结构变形,可通过垫板加工的方式满足整体水平度要求。在工艺设计方面,优化了着陆垫处的主船体外板分段划分以及着陆垫制造安装技术方案,将这一重要结构提前至总段建造阶段安装,提升了总段结构完整性,减少了船台建造周期。本发明总体流程合理,制作方法、顺序选择恰当,装配方法和顺序得当,易于操作,便于掌握,满足了主承力着陆垫结构装焊的技术及精度要求,能够广泛运用到相关船舶相似结构的制造及实船装焊。技术研发人员:朱雨,钟广军,吕忠杰受保护的技术使用者:江南造船(集团)有限责任公司技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240722/226846.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。