一种翼子板调整工具的制作方法

- 国知局

- 2024-08-01 08:00:33

本技术涉及汽车装配,更具体地,涉及一种翼子板调整工具。

背景技术:

1、目前以宝马等一线汽车企业前脸发罩与翼子板、大灯等配合较多采用帽沿式设计,dts中以发罩为基准面要求翼子板面差低于发罩2-3mm,由于面差过大,生产过程中,员工无法正确判断翼子板位置,因此需通过多次调整来确认翼子板位置度。这样子的结果导致调整工时过长,翼子板与发罩面差难以保证一致性,因此,需要提供一种准确快捷的翼子板调整工装,以适应高节拍的量产装车需求

2、汽车翼子板的传统装配方式是将单侧翼子板装配到车身上,翼子板在装配线由人工对准车身安装点,以发罩为基准面,人工打开夹具,人工用工具完成螺栓预紧,采用人工调整翼子板与机盖的间隙面差,最后由人工完成螺栓紧固。汽车翼子板的传统装配方式存在大量问题,包括:1.翼子板与周边配合一致性差:翼子板与发罩面差配合靠人工手感和目视确认,受人工精神和状态影响,人工主观判断存在一定误差,难以保证作业一致性,影响整车外观精致性;2.调整工时长:以发罩为基准面多次松掉翼子板螺栓调整翼子板位置度,无法一次性精确判断调整的量,存在反复调整占用大量工时。除此之外,还存在装配节拍长、装配精度差以及人工调整困难等问题。

3、现有一篇中国实用新型,申请号为202220508368.9公开了一种翼子板装配辅助工装,包括副定位销、主框架、主定位销、面定位块、发盖支撑块、大灯间隙模拟块,所述副定位销安装放在主框架的一端底部,面定位块安装在主框架的另一端底部,所述发盖支撑块固定安装在主框架的中部上端,所述大灯间隙模拟块固定安装在主框架的侧面,并与面定位块位于同一端。

4、上述方案结构过于复杂,加工难度大,生产成本高。该翼子板装配辅助工装使用时需要将主定位销插入翼子板上的大灯主定位孔、副定位销插入翼子板的大灯副定位孔。使用这种方案进行装配一方面占用其他汽车零部件的安装位置,影响了其他汽车零部件的装配工作;另一方面将翼子板装配辅助工装装卸在翼子板上均需要将定位销装卸,装卸效率低,也存在安装定位销时对已加工好的翼子板结构造成破坏的可能。除此之外,定位块与主框架不是一体成型,需要使用螺栓装配,易产生装配误差导致翼子板装配精度下降。

技术实现思路

1、为了解决上述问题,本实用新型提供一种翼子板调整工具,采用低成本、快速高效率对应品质问题的理念,根据翼子板和发罩面差配合的特点,参照翼子板调整工具中间隙板与段差板来确定发罩与翼子板相对位置,解决发罩与翼子板面差难识别的问题,避免需要多次调整翼子板位置度导致的工时不足的问题。

2、为解决上述技术问题,本实用新型采用的技术方案是:一种翼子板调整工具,用于调整翼子板与发罩之间位置的装配,包括工具主体、段差板、间隙板以及固定结构;所述段差板设置于工具主体的一侧,所述段差板背离所述翼子板的表面与所述发罩相平齐;所述间隙板设置于所述工具主体的上方并用于伸入所述翼子板与所述发罩之间的间隙中;所述固定结构设置在所述工具主体上并用于工具主体安装在所述翼子板上。

3、优选的,所述段差板上贴近翼子板的一面为第一安装面;所述第一安装面与翼子板的表面相贴合。

4、优选的,所述段差板靠近所述发罩的表面为段差基准面;所述段差基准面相对于水平面平行。

5、优选的,所述间隙板的上表面以及下表面与水平面相平行;所述间隙板的下表面与所述段差板的段差基准面位于同一水平面上。

6、优选的,所述工具主体贴近所述翼子板的一面与所述第一安装面共面。

7、优选的,所述间隙板从所述工具主体高于所述段差基准面的部分的背面延伸出来而形成。

8、优选的,所述工具主体上设置有安装孔;所述安装孔贯穿于所述工具主体远离翼子板的表面与贴近所述翼子板的背面;所述安装孔为哑铃状结构;所述固定结构安装于所述安装孔中。

9、优选的,所述固定结构包括螺栓和磁铁;所述磁铁安装于所述安装孔的哑铃状结构靠近翼子板的一端;所述螺栓安装于所述安装孔的哑铃状结构远离翼子板的另一端;所述磁铁上设置有螺纹孔,所述螺纹孔与所述螺栓螺纹连接。

10、优选的,所述螺栓的螺栓头与所述磁铁远离翼子板的一端分别与所述安装孔的哑铃状结构中部两端相抵接。

11、优选的,所述磁铁靠近所述翼子板的一端与所述工具主体贴近翼子板的一面平齐。

12、与现有技术相比,本实用新型的有益效果是:整个翼子板调整工具结构简单,易于加工,生产成本低。通过在工具主体上设置的段差板和间隙板来对照确立翼子板与段差板的相对位置,将翼子板与段差板的装配位置直观的展现给操作人员,使得整个装配过程高效、精准。翼子板调整工具通过磁铁吸附的方式固定在翼子板上,使得翼子板调整工具的装卸极为简便快捷,同时不需要占用翼子板上的其他结构来固定翼子板调整工具。

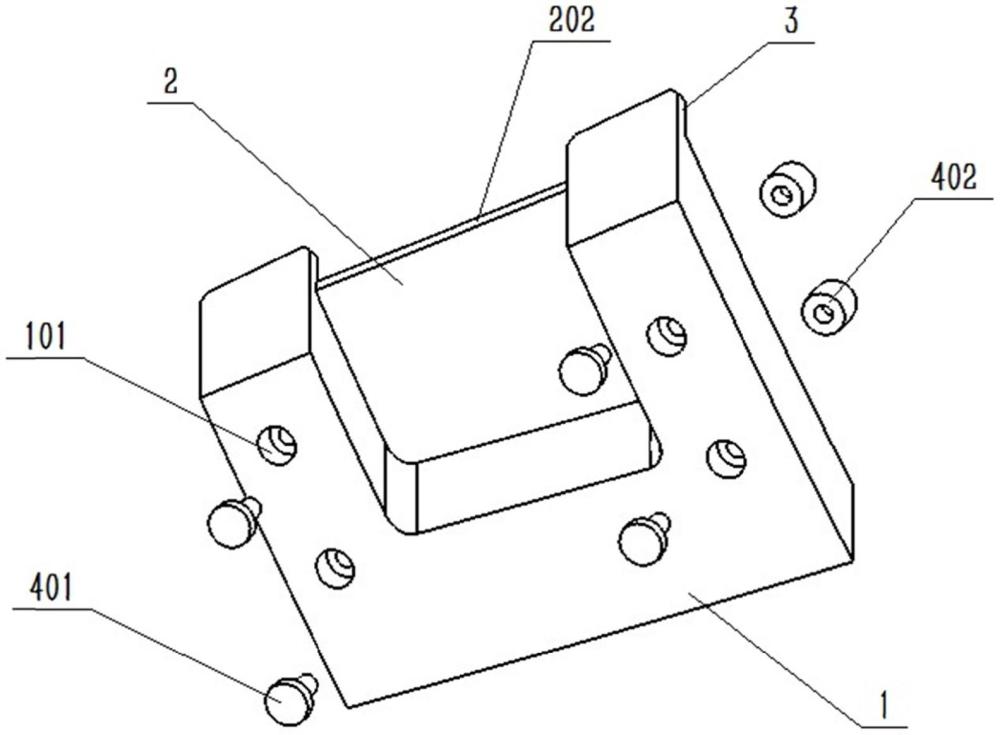

技术特征:1.一种翼子板调整工具,用于调整翼子板与发罩之间位置的装配,其特征在于,包括工具主体(1)、段差板(2)、间隙板(3)以及固定结构(4);所述段差板(2)设置于工具主体(1)的一侧,所述段差板(2)背离所述翼子板的表面与所述发罩相平齐;所述间隙板(3)设置于所述工具主体(1)的上方并用于伸入所述翼子板与所述发罩之间的间隙中;所述固定结构(4)设置在所述工具主体(1)上并用于工具主体(1)安装在所述翼子板上。

2.根据权利要求1所述的一种翼子板调整工具,其特征在于,所述段差板(2)上贴近翼子板的一面为第一安装面(201);所述第一安装面(201)与翼子板的表面相贴合。

3.根据权利要求2所述的一种翼子板调整工具,其特征在于,所述段差板(2)靠近所述发罩的表面为段差基准面(202);所述段差基准面(202)相对于水平面平行。

4.根据权利要求3所述的一种翼子板调整工具,其特征在于,所述间隙板(3)的上表面以及下表面与水平面相平行;所述间隙板(3)的下表面与所述段差板(2)的段差基准面(202)位于同一水平面上。

5.根据权利要求2所述的一种翼子板调整工具,其特征在于,所述工具主体(1)贴近所述翼子板的一面与所述第一安装面(201)共面。

6.根据权利要求3所述的一种翼子板调整工具,其特征在于,所述间隙板(3)从所述工具主体(1)高于所述段差基准面(202)的部分的背面延伸出来而形成。

7.根据权利要求1所述的一种翼子板调整工具,其特征在于,所述工具主体(1)上设置有安装孔(101);所述安装孔(101)贯穿于所述工具主体(1)远离翼子板的表面与贴近所述翼子板的背面;所述安装孔(101)为哑铃状结构;所述固定结构(4)安装于所述安装孔(101)中。

8.根据权利要求7所述的一种翼子板调整工具,其特征在于,所述固定结构(4)包括螺栓(401)和磁铁(402);所述磁铁(402)安装于所述安装孔(101)的哑铃状结构靠近翼子板的一端;所述螺栓(401)安装于所述安装孔(101)的哑铃状结构远离翼子板的另一端;所述磁铁(402)上设置有螺纹孔,所述螺纹孔与所述螺栓(401)螺纹连接。

9.根据权利要求8所述的一种翼子板调整工具,其特征在于,所述螺栓(401)的螺栓头与所述磁铁(402)远离翼子板的一端分别与所述安装孔(101)的哑铃状结构中部两端相抵接。

10.根据权利要求9所述的一种翼子板调整工具,其特征在于,所述磁铁(402)靠近所述翼子板的一端与所述工具主体(1)贴近翼子板的一面平齐。

技术总结本技术涉及汽车装配技术领域,更具体地,涉及一种翼子板调整工具,包括工具主体、段差板、间隙板以及固定结构;段差板设置于工具主体的一侧,段差板背离翼子板的表面与所述发罩相平齐;间隙板设置于工具主体的上方并用于伸入翼子板与所述发罩之间的间隙中;固定结构设置在工具本体上并用于工具主体安装在所述翼子板上。在进行翼子板装配时,仅需要将翼子板调整工具吸附在翼子板上,将发罩对准翼子板调整工具的段差板和间隙板便可确定发罩与翼子板的相对位置。本技术结构简单可靠,制作成本低,可快速高效确定发罩与翼子板的相对位置,降低了装配工时。技术研发人员:黄钊琦,尹浩鹏,邓晓东,张涛,周金量,陈烁煌,刘炽文受保护的技术使用者:广汽乘用车有限公司技术研发日:20231020技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240722/229922.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表