一种空间梁结构钢制轻量化后副车架

- 国知局

- 2024-08-01 08:02:57

本发明涉及汽车零部件设计,更具体的说是涉及一种空间梁结构钢制轻量化后副车架。

背景技术:

1、副车架作为汽车中的重要组成部分,除了起到连接悬架系统与车身之外,还起到连接动力总成的作用。其品质关系到车辆的安全性、平稳性、舒适性等性能,这就要求副车架具有疲劳强度高、刚度和弹性好、质量轻等特点。

2、目前副车架多为铸造件或钣金件,为了提高副车架的刚度、强度。其截面尺寸往往很大,但又要满足轻量化的需求,这就导致大部分副车架为薄壁腔体结构,虽然这种结构能够提高副车架的强度和刚度,但是生产工艺较为复杂。采用铸造工艺生产时,由于封闭型腔的存在对模具要求较高,增加了生产成本。而对于冲压工艺生产的副车架来说,多为上下钣金件扣合后进行焊缝连接,通常还会在内部设置加强板并进行焊接,不仅在焊缝部位处容易产生应力集中,而且不利于生产加工。

3、现有技术中,提升副车架整体刚度的方法有如下几种:

4、1.增加零部件厚度。虽然该方案能够有效的提升副车架的抗弯、抗扭性能,但由于冲压工艺的原因,材料越厚其成型越难。并且会大幅度增加结构质量,不利于材料成本与重量控制。

5、2.在副车架内部增加加强板。该方案会增加额外的模具、夹具等费用,加工成本较高。

6、3.使用更高的材料牌号。为了满足汽车轻量化需求,副车架多为铝合金材料,其材料成本较高。

7、传统的副车架由于设计问题,会出现以下不足。

8、1.采用钣金件冲压成型的副车架刚度、强度偏低,并且整体重量较大。

9、2.对于薄壁空腔结构的副车架,采用铸造工艺时不仅对模具精度要求高,而且对其内腔表面加工难度大,导致内表面粗糙且存在毛刺,在使用中容易产生疲劳裂纹。

10、3.为了提高结构的刚度,强度,大多是增加壁厚以及更换更好的材料,既不利于轻量化,也不利于成本的控制。

11、4.生产工艺流程繁琐,对与冲压成型的副车架,需要将整体框架式拆分为不同的子结构,再后续通过机架拼焊成型,增加了额外的装配环节,生产效率低,成本高。

技术实现思路

1、本发明的目的在于提供一种空间梁结构钢制轻量化后副车架,以期解决背景技术中的技术问题。

2、为了实现上述目的,本发明采用以下技术方案:

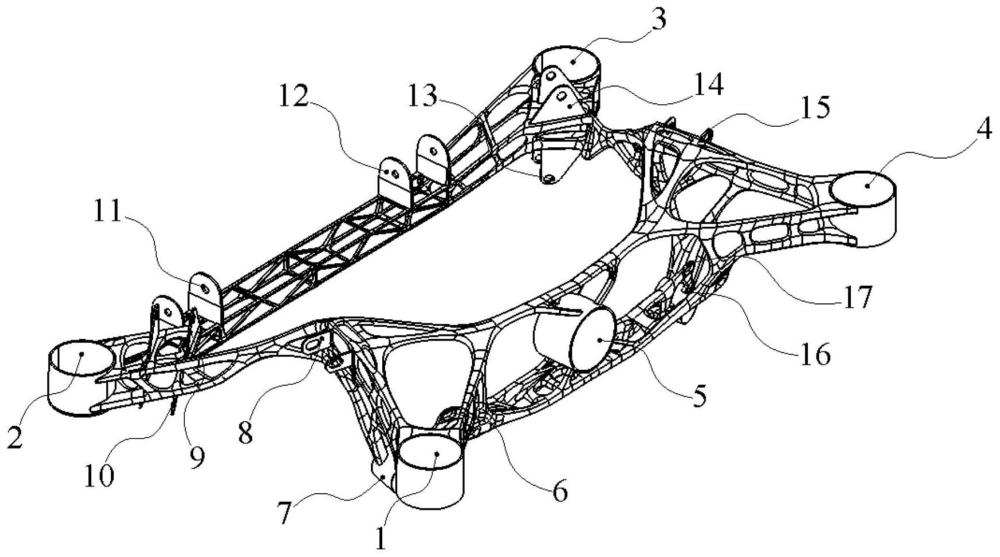

3、一种空间梁结构钢制轻量化后副车架,包括:副车架主体,所述副车架主体采用空间梁结构制成;副车架主体呈左右对称结构;包括左后车身安装点,左前车身安装点,右后车身安装点,右前车身安装点,以左后车身安装点,左前车身安装点,右后车身安装点,右前车身安装点为几何边界约束;

4、在左后车身安装点和右后车身安装点之间的副车架主体中部设有后电机安装孔安装点,在左后车身安装点的一侧朝向后电机安装孔安装点的一侧设有左侧横拉杆安装孔安装点,在左后车身安装点的一侧远离后电机安装孔安装点的一侧设有左后下摆臂安装点;

5、在左后车身安装点和左前车身安装点之间的副车架主体中部设有左后上摆臂安装点,左前车身安装点在朝向左后上摆臂安装点的一侧设有左前上摆臂安装点,在左前上摆臂安装点的下侧设有左前下摆臂安装点;在左前上摆臂安装点远离左前车身安装点的一侧设有左前电机安装孔安装点;在右前车身安装点与左前电机安装孔安装点之间设有右前电机安装孔安装点;

6、在右前车身安装点和右后车身安装点之间的副车架主体中部设有右后上摆臂安装点,在右前车身安装点朝向右后上摆臂安装点的一侧设有右前上摆臂安装点,在右前上摆臂安装点的下方设有右前下摆臂安装点;

7、在右后车身安装点和后电机安装孔安装点之间的副车架主体上安装有右后下摆臂安装点,右侧横拉杆安装点;

8、通过左后车身安装点,左前车身安装点,右后车身安装点,右前车身安装点与车身连接,动力总成通过后电机安装孔安装点、左前下摆臂安装点、右前电机安装孔安装点与副车架主体连接,副车架主体上、下摆臂安装点处受到车轮通过上下摆臂传递的载荷,副车架主体上的动力总成悬置点受动力总成转递的载荷,整个副车架呈框状结构。

9、在一些实施例中,所述左后车身安装点通过四根梁与副车架主体相连,并且左后车身安装点的安装座与梁之间圆滑过度。

10、在一些实施例中,所述左前车身安装点通过四根梁与副车架主体相连,并且左前车身安装点的安装座与梁之间圆滑过度。

11、在一些实施例中,所述右前车身安装点通过四根梁与副车架主体相连,并且右前车身安装点的安装座与梁之间圆滑过度。

12、在一些实施例中,连接右后车身安装点的副车架主体上分别连接有第一连接梁,所述右后车身安装点通过第一连接梁与副车架主体相连,并且右后车身安装点的安装座与第一连接之间圆滑过度。

13、在一些实施例中,在左后车身安装点和左前车身安装点之间的副车架主体中部包括第二连接梁,第三连接梁和第三连接梁,所述左后上摆臂安装点固定在第二连接梁上,第三连接梁分别与左后摆臂安装点下方第二连接梁连接,最后交汇至第三连接梁上。

14、在一些实施例中,连接左前车身安装点的副车架主体上设有双层梁结构,分别包括位于上层的第四连接梁以及与第四连接梁连接的位于下层的第五连接梁,其中,在两第五连接梁之间还连接有第六连接梁。

15、在一些实施例中,连接左前车身安装点的副车架主体上包括第七连接梁和第八连接梁,在第七连接梁和第八连接梁之间设有第九连接梁,第七连接梁下方设有第十连接梁,在第七连接梁和第十连接梁之间设有第十一连接梁,左前下摆臂安装点固定于第九连接梁上。

16、在一些实施例中,左前电机安装座通过下方第十二连接梁与副车架主体连接。

17、在一些实施例中,副车架主体前端结构为框状,测梁为斜梁,并构成三角形结构。

18、本发明与现有技术相比具有的有益效果是:

19、1.提高副车架整体刚度。副车架整体采用空间梁结构,有助于提升整体刚度;

20、2.降低材料成本。采用钢材料代替目前轻量化常用材料铝合金,降低了材料成本;

21、3.解决传统副车架封闭结构内表面难以机加工的问题;4.降低副车架整体重量。

22、4.采用空间梁结构作为副车架主体,梁与梁之间进行镂空处理,再降低重量的同时,保证了副车架整体刚度,实现了钢制副车架轻量化。

技术特征:1.一种空间梁结构钢制轻量化后副车架,其特征在于,包括:副车架主体,所述副车架主体采用空间梁结构制成;副车架主体呈左右对称结构;包括左后车身安装点,左前车身安装点,右后车身安装点,右前车身安装点,以左后车身安装点,左前车身安装点,右后车身安装点,右前车身安装点为几何边界约束;

2.根据权利要求1所述的一种空间梁结构钢制轻量化后副车架,其特征在于,所述左后车身安装点通过四根梁与副车架主体相连,并且左后车身安装点的安装座与梁之间圆滑过度。

3.根据权利要求1所述的一种空间梁结构钢制轻量化后副车架,其特征在于,所述左前车身安装点通过四根梁与副车架主体相连,并且左前车身安装点的安装座与梁之间圆滑过度。

4.根据权利要求1所述的一种空间梁结构钢制轻量化后副车架,其特征在于,所述右前车身安装点通过四根梁与副车架主体相连,并且右前车身安装点的安装座与梁之间圆滑过度。

5.根据权利要求1所述的一种空间梁结构钢制轻量化后副车架,其特征在于,连接右后车身安装点的副车架主体上分别连接有第一连接梁,所述右后车身安装点通过第一连接梁与副车架主体相连,并且右后车身安装点的安装座与第一连接之间圆滑过度。

6.根据权利要求1所述的一种空间梁结构钢制轻量化后副车架,其特征在于,在左后车身安装点和左前车身安装点之间的副车架主体中部包括第二连接梁,第三连接梁和第三连接梁,所述左后上摆臂安装点固定在第二连接梁上,第三连接梁分别与左后摆臂安装点下方第二连接梁连接,最后交汇至第三连接梁上。

7.根据权利要求1所述的一种空间梁结构钢制轻量化后副车架,其特征在于,连接左前车身安装点的副车架主体上设有双层梁结构,分别包括位于上层的第四连接梁以及与第四连接梁连接的位于下层的第五连接梁,其中,在两第五连接梁之间还连接有第六连接梁。

8.根据权利要求1所述的一种空间梁结构钢制轻量化后副车架,其特征在于,连接左前车身安装点的副车架主体上包括第七连接梁和第八连接梁,在第七连接梁和第八连接梁之间设有第九连接梁,第七连接梁下方设有第十连接梁,在第七连接梁和第十连接梁之间设有第十一连接梁,左前下摆臂安装点固定于第九连接梁上。

9.根据权利要求1所述的一种空间梁结构钢制轻量化后副车架,其特征在于,左前电机安装座通过下方第十二连接梁与副车架主体连接。

10.根据权利要求1所述的一种空间梁结构钢制轻量化后副车架,其特征在于,副车架主体前端结构为框状,测梁为斜梁,并构成三角形结构。

技术总结本发明公开了一种空间梁结构钢制轻量化后副车架,副车架主体,所述副车架主体采用空间梁结构制成;副车架主体呈左右对称结构;包括左后车身安装点,左前车身安装点,右后车身安装点,右前车身安装点,以左后车身安装点,左前车身安装点,右后车身安装点,右前车身安装点为几何边界约束;在左后车身安装点和右后车身安装点之间的副车架主体中部设有后电机安装孔安装点,在左后车身安装点的一侧朝向后电机安装孔安装点的一侧设有左侧横拉杆安装孔安装点,在左后车身安装点的一侧远离后电机安装孔安装点的一侧设有左后下摆臂安装点。技术研发人员:卢耀辉,韩龙龙,王浩源,宋承裕,张雅东,王北昆,李佚非,何庆一受保护的技术使用者:西南交通大学技术研发日:技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240722/230139.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表