安全气囊注塑成型模具及注塑成型方法与流程

- 国知局

- 2024-08-01 03:13:50

本发明涉及注塑模具,尤其是涉及一种安全气囊注塑成型模具及注塑成型方法。

背景技术:

1、注塑模具是一种生产塑胶制品的工具,包括有凸模以及凹模,凸模以及凹模合模之后能够围构成型产品的成型腔;作业时,凸模与凹模合模后,将塑料热融化成浆料后注入成型腔内,经冷却固化后,即可成型出产品;后续开模后,通过顶针将产品顶出下料即可,此为注塑模具常规的作业方式。

2、传统技术中,安全气囊盖的材料通常是硬质塑胶制成,采用硬质塑胶制成的安全气囊盖在脱模时,往往采用直顶的方式,也能将其进行脱模,且不会损坏安全气囊盖。

3、随着使用需求的日益变化,出现了很多使用软质塑胶制成的安全气囊盖,例如top材料制成的安全气囊盖;这种类型制成的安全气囊盖,由于本身是软性体塑胶材料,且安全气囊盖的内侧具有倒扣,一旦采用直顶的方式对其进行脱模,这些倒扣会因为卡在型腔内,而导致脱模过程中发生损坏,严重影响了生产良率。

4、因此,需要研究一种新的技术方案来解决上述问题。

技术实现思路

1、有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种用于生产安全气囊盖的注塑模具,有效地解决现有技术中,用于生产安全气囊盖的注塑模具存在生产良率低的技术问题。

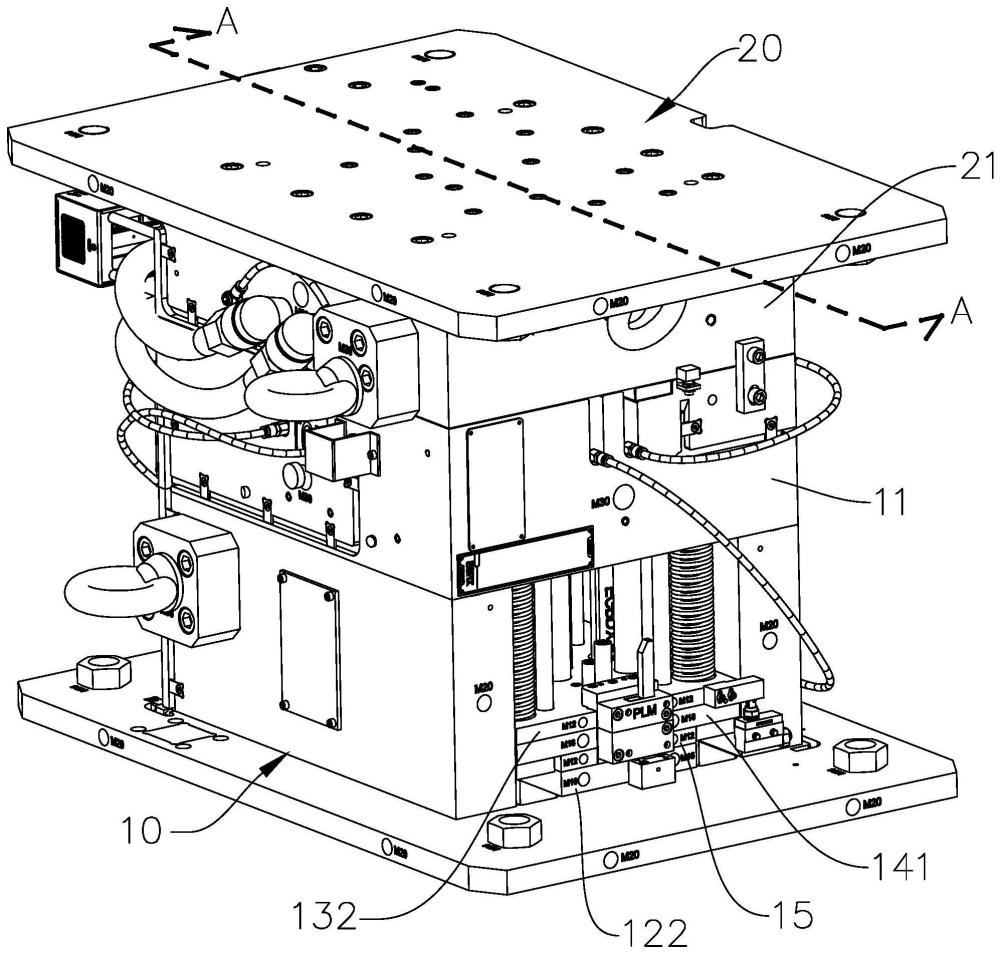

2、为实现上述目的,本发明采用如下之技术方案:一种安全气囊注塑成型模具,包括下模座以及可移动安装于下模座顶部的上模座,下模座顶部安装有下模仁,上模座底部安装有上模仁;下模仁设有成型凸模,上模仁设有成型凹模,当所述上模座下移与下模座合模时,成型凸模与成型凹模围构用于成型安全气囊盖板的第一成型腔;下模座安装有斜向推块、正向推块以及正向顶针,斜向推块与正向推块能够围构用于成型安全气囊盖板倒扣的第二成型腔,第二成型腔与第一成型腔连通;当所述斜向推块、正向推块以及正向顶针同时向第一方向位移第一距离后,所述安全气囊盖板脱离成型凸模及安全气囊盖板倒扣脱离斜向推块;当所述斜向推块停止位移,正向推块以及正向顶针同时向第一方向位移第二距离后,所述安全气囊盖板倒扣退出第二成型腔;当所述斜向推块以及正向推块停止位移,正向顶针向第一方向位移第三距离后,所述安全气囊盖板完全脱离下模仁下料。

3、本技术提供的安全气囊注塑成型模具的有益效果在于:与现有技术相比,通过设置的斜向推块、正向推块以及正向顶针;首先,斜向推块、正向推块以及正向顶针能够同时向第一方向位移第一距离,使得安全气囊盖板脱离成型凸模及安全气囊盖板倒扣脱离斜向推块;然后,正向推块以及正向顶针同时向第一方向位移第二距离后,所述安全气囊盖板倒扣退出第二成型腔;最后,斜向推块以及正向推块停止位移,正向顶针向第一方向位移第三距离后,安全气囊盖板完全脱离下模仁下料;如此结构,能够保证安全气囊在出模的过程中,倒扣不会卡在斜向推块以及正向推块中,防止发生出模过程中倒扣出现断裂的问题,从而提升注塑模具的生产良率;同时,当安全气囊盖板倒扣完全脱离第二成型腔后,在通过正向顶针顶出才得以完成下料,能够避免正向顶针用力多度而顶坏安全气囊的情况,从而更进一步地提升注塑模具的生产良率。

4、作为一种优选方案:斜向推块连接有第一推杆,第一推杆连接有第一顶板;正向推块连接有第二推杆,第二推杆连接有第二顶板;正向顶针连接有第三顶板;第一顶板、第三顶板以及第二顶板沿第一方向自下而上依次叠设于下模座。

5、作为一种优选方案:还包括第四顶板,第四顶板装设于第一顶板与第三顶板之间;第四顶板安装有延时顶针,延时顶针能够抵靠正向顶针。

6、作为一种优选方案:第二顶板底部设有第一限制孔,第三顶板设有第二限制孔,第一限制孔与第二限制孔同轴设置;正向顶针的底部设有受限于第一限制孔的第一限制凸部,延时顶针的顶部设有受限于第二限制孔的第二限制凸部;第一限制凸部以及第二限制凸部的高度总和小于第一限制孔以及第二限制孔的深度总和。

7、作为一种优选方案:还包括

8、进胶装置,安装于下模座或上模座;进胶装置设有进胶通道、连通进胶通道一端的第一进胶孔以及连接进胶通道另一端的第一出胶孔,第一出胶孔与第一成型腔或第二成型腔导通连接。

9、作为一种优选方案:进胶装置还包括第一阀门以及第二阀门,第一阀门连接有用于驱动其位移的第一气缸,第二阀门连接有用于驱动其位移的第二气缸;第一阀门靠近第一进胶孔一端设置,第一阀门设有能够连通第一进胶孔与进胶通道的第一阀口;第二阀门靠近第一出胶孔一端设置,第二阀门设有能够连通第一出胶孔与进胶通道的第二阀口。

10、作为一种优选方案:进胶装置还包括回流通道;回流通道的一端设有回流进口,另一端设有回流出口;回流进口连通进胶通道,第一阀门位于第一进胶孔与回流进口之间;当第一阀门位移使第一阀口与进胶通道同轴设置时,第一阀门封闭回流通道;当第一阀门位移使第一阀口退出进胶通道时,回流进口与回流出口导通连接。

11、作为一种优选方案:第二阀门设有吹气通道,吹气通道的一端设有进气口,另一端设有出气口,出气口贯穿第二阀门面向进胶通道的一侧面;当第二阀口与进胶通道导通连接时,出气口退出进胶通道以封闭吹气通道与进胶通道的导通连接;当出气口与进胶通道导通连接时,第二阀口退出进胶通道以封闭进胶通道与第一出胶孔的导通连接。

12、作为一种优选方案:进胶装置安装有压力检测部件,压力检测部件用于检测进胶通道内的溶胶压力值。

13、本技术还提供一种安全气囊注塑模具的注塑成型方法,包括安全气囊注塑成型模具及注塑机,将安全气囊注塑成型模具安装于注塑机,其中注塑成型方法包括

14、步骤1:通过注塑机驱动上模座靠近下模座位移,让上模仁与下模仁完成合模;

15、步骤2:启动第一气缸,推动第一阀门向左位移,使第一阀口进入进胶通道所在位置导通连接第一进胶孔以及进胶通道,同时第一阀门封闭回流通道;

16、步骤3:启动第二气缸,推动第二阀门向右位移,使第二阀口进入进胶通道所在位置,导通连接第一出胶孔以及进胶通道,同时封闭吹气通道;

17、步骤4:注塑机将热熔浆料从第一进胶孔射入,热熔浆料经进胶通道、第一出胶孔流入第一成型腔以及第二成型腔;

18、步骤5:热熔浆料注塑到所需容量后,启动第二气缸推动第二阀门向左移动,使第二阀口退出进胶通道所在位置以封闭第一出胶孔与进胶通道;

19、步骤6:启动第一气缸推动第一阀门向右移动,使第一阀口退出进胶通道以封闭第一进胶孔与进胶通道,同时取消封闭回流通道;

20、步骤7:启动第二气缸推动第二阀门向左移动,使吹气通道与进胶通道导通连接,并吹入气体将位于进胶通道内的热熔浆料从回流通道吹出;

21、步骤8:上模座远离下模座位移,使上模仁与下模仁开模;

22、步骤9:斜向推块、正向推块以及正向顶针同时向第一方向位移第一距离,使安全气囊盖板脱离成型凸模;

23、步骤10:斜向推块停止位移,正向推块以及正向顶针同时向第一方向位移第二距离,使安全气囊盖板倒扣退出第二成型腔;

24、步骤11:斜向推块以及正向推块停止位移,正向顶针向第一方向位移第三距离,将安全气囊盖板顶出下料。

25、本技术提供的安全气囊注塑模具的注塑成型方法的有益效果在于:与现有技术相比,通过设置的斜向推块、正向推块以及正向顶针,分别通过三次顶出方式完成安全气囊盖板的脱模作业,脱模过程中安全气囊盖板倒扣不会卡在第二成型腔内,提高了安全气囊盖板的脱模可靠性;

26、同时,通过设置的进胶装置,能够降低热熔浆料残留在进胶通道中,保证模具持续作业时,进胶通道能够正常地射入热熔浆料,提高安全气囊盖板注塑成型的良率。

本文地址:https://www.jishuxx.com/zhuanli/20240723/212076.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表