一种风力发电导流罩改良型树脂传递模塑成型工艺的制作方法

- 国知局

- 2024-08-01 03:18:55

本发明涉及风力发电,具体为一种风力发电导流罩改良型树脂传递模塑成型工艺。

背景技术:

1、风力发电是指把风的动能转为电能,风能是一种清洁无公害的可再生能源,愈来愈受到人们的重视。而利用风能发电更是越来越普遍。

2、作为风力发电机组的重要部件,风力发电机导流罩是大型风力发电机组的外壳防护结构,覆盖风力发电机组内部的设备和电气组件,使得风力发电机组能够在恶劣的气象环境中正常工作,保护内部设备和人员不受风、雪、雨、盐雾、紫外线辐射等外部环境因素的侵害。因此,如何有效高效的生产风力发电机导流罩已经成为我国风力发电加工业亟待解决的重要问题。

3、因此,本发明提供一种风力发电导流罩改良型树脂传递模塑成型工艺,用于解决上述所提出的相关技术问题。

技术实现思路

1、本发明的目的在于提供一种风力发电导流罩改良型树脂传递模塑成型工艺,本发明所提供的工艺,制备的产品质量优异,同时,避免了产品长期运行开裂的现象,延长了产品的使用寿命,此外,所提供的工艺,能够对部件一次成型,降低了生产成本,提高了生产效率。

2、为实现上述目的,本发明提供如下技术方案:

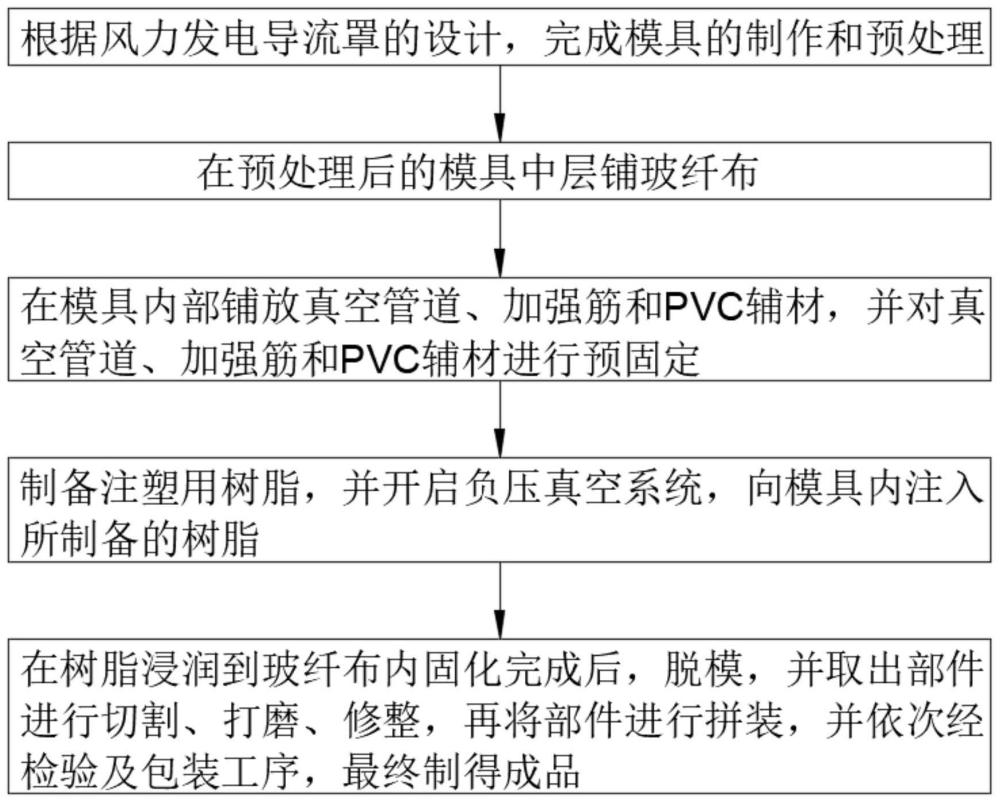

3、本发明提供了一种风力发电导流罩改良型树脂传递模塑成型工艺,包括以下步骤:

4、s1、根据风力发电导流罩的设计,完成模具的制作和预处理;

5、s2、在预处理后的模具中层铺玻纤布;

6、s3、在模具内部铺放真空管道、加强筋和pvc辅材,并对真空管道、加强筋和pvc辅材进行预固定;

7、s4、制备注塑用树脂,并开启负压真空系统,向模具内注入所制备的树脂;

8、s5、在树脂浸润到玻纤布内固化完成后,脱模,并取出部件进行切割、打磨、修整,再将部件进行拼装,并依次经检验及包装工序,最终制得成品。

9、本发明进一步的设置为:在所述步骤s1中,所述预处理的过程如下:

10、将模具的表面清理干净;

11、再将清理后的模具升温至40~50℃处理15~20min;

12、冷却至室温后,利用胶衣喷枪在模具的应用面上均匀的喷涂胶衣,并在所喷涂的胶衣固化后,对漏涂处进行补刷胶衣。

13、本发明进一步的设置为:所述胶衣的厚度为0.4~0.6mm。

14、本发明进一步的设置为:在所述步骤s2中,在层铺玻纤布时,同一层中的铺玻纤布平整搭接,层与层之间的玻纤布的对接口错开。

15、本发明进一步的设置为:所述对接口错开的距离在220~300mm。

16、本发明进一步的设置为:所述步骤s3中,所述加强筋选用聚氨酯泡沫加强筋、聚苯乙烯泡沫加强筋、聚氯乙烯泡沫加强筋中的任意一种。

17、本发明进一步的设置为:所述步骤s3中,所述预固定的过程如下:

18、采用密封胶将真空管道、加强筋和pvc辅材固定到模具内部;

19、将真空管道与负压真空系统连通。

20、本发明进一步的设置为:在步骤s4中,在向模具内注入所制备的树脂时,负压真空系统的负压值设置为-0.082~-0.085mpa,采用中心注入,并在所制备的树脂距离模具内部边缘20~50mm时停止注入,同时,保持真空10~15min后,关闭负压真空系统。

21、本发明进一步的设置为:在所述步骤s5中,所述固定的温度为26~30min,固化的时间为16~18h。

22、与现有技术相比,本发明的有益效果是:

23、本发明在完成模具的制作和预处理后,于模具中层铺玻纤布,然后铺放真空管道、加强筋和pvc辅材,并对真空管道、加强筋和pvc辅材进行预固定,利用所制备注塑的树脂,通过真空负压向模具内注入所制备的树脂,使得树脂浸润到玻纤布内,在固化脱模后,经过切割、打磨、修整以及拼装等,最终制得成品;本发明所提供的风力发电导流罩改良型树脂传递模塑成型工艺,产品质量优异,避免了长期运行开裂的现象,同时,能够对部件一次成型,降低了生产成本,提高了生产效率;本发明的工艺,具有广泛的应用前景,值得推广。

技术特征:1.一种风力发电导流罩改良型树脂传递模塑成型工艺,其特征在于,包括以下步骤:

2.根据权利要求1中所述的一种风力发电导流罩改良型树脂传递模塑成型工艺,其特征在于:在所述步骤s1中,所述预处理的过程如下:

3.根据权利要求2中所述的一种风力发电导流罩改良型树脂传递模塑成型工艺,其特征在于:所述胶衣的厚度为0.4~0.6mm。

4.根据权利要求1中所述的一种风力发电导流罩改良型树脂传递模塑成型工艺,其特征在于:在所述步骤s2中,在层铺玻纤布时,同一层中的铺玻纤布平整搭接,层与层之间的玻纤布的对接口错开。

5.根据权利要求1中所述的一种风力发电导流罩改良型树脂传递模塑成型工艺,其特征在于:所述对接口错开的距离在220~300mm。

6.根据权利要求1中所述的一种风力发电导流罩改良型树脂传递模塑成型工艺,其特征在于:所述步骤s3中,所述加强筋选用聚氨酯泡沫加强筋、聚苯乙烯泡沫加强筋、聚氯乙烯泡沫加强筋中的任意一种。

7.根据权利要求1中所述的一种风力发电导流罩改良型树脂传递模塑成型工艺,其特征在于:所述步骤s3中,所述预固定的过程如下:

8.根据权利要求1中所述的一种风力发电导流罩改良型树脂传递模塑成型工艺,其特征在于:在步骤s4中,在向模具内注入所制备的树脂时,负压真空系统的负压值设置为-0.082~-0.085mpa,采用中心注入,并在所制备的树脂距离模具内部边缘20~50mm时停止注入,同时,保持真空10~15min后,关闭负压真空系统。

9.根据权利要求1中所述的一种风力发电导流罩改良型树脂传递模塑成型工艺,其特征在于:在所述步骤s5中,所述固定的温度为26~30min,固化的时间为16~18h。

技术总结本发明涉及风力发电技术领域,具体为一种风力发电导流罩改良型树脂传递模塑成型工艺;本发明在完成模具的制作和预处理后,于模具中层铺玻纤布,然后铺放真空管道、加强筋和PVC辅材,并对真空管道、加强筋和PVC辅材进行预固定,利用所制备注塑的树脂,通过真空负压向模具内注入所制备的树脂,使得树脂浸润到玻纤布内,在固化脱模后,经过切割、打磨、修整以及拼装等,最终制得成品;本发明所提供的风力发电导流罩改良型树脂传递模塑成型工艺,制备的产品质量优异,同时,避免了产品长期运行开裂的现象,延长了产品的使用寿命,此外,所提供的工艺,能够对部件一次成型,降低了生产成本,提高了生产效率。技术研发人员:朱勉,吕攀攀,董宝宝受保护的技术使用者:大丰锦辉风电设备有限公司技术研发日:技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240723/212347.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表