一种硫化室上开模前后平移式双模工程胎液压硫化机的制作方法

- 国知局

- 2024-08-01 03:19:39

本技术涉及橡胶轮胎制造设备,具体为一种硫化室上开模前后平移式双模工程胎液压硫化机。

背景技术:

1、目前,已知的工程胎硫化机大部分为单模、机械式结构,其开合模采用电机、蜗轮蜗杆减速机驱动齿轮组的方式,其余机构动作采用动力水驱动水缸动作,因动力水压力波动大、造成水缸动作慢、效率低;中心机构采用动力水驱动方式,因定位采用定位套,造成定位精度差、无法实时检测高度、设备自动化程度低;另外,硫化机装胎和卸胎共用一个装胎机构,装胎胚和卸胎胚时都从硫化机前方进行,导致硫化机非硫化时间延长,使用效率低。因此,需要进行改进。

技术实现思路

1、本实用新型的目的在于提供一种硫化室上开模前后平移式双模工程胎液压硫化机,解决了设备自动化程度低、精度差、效率低的的问题。

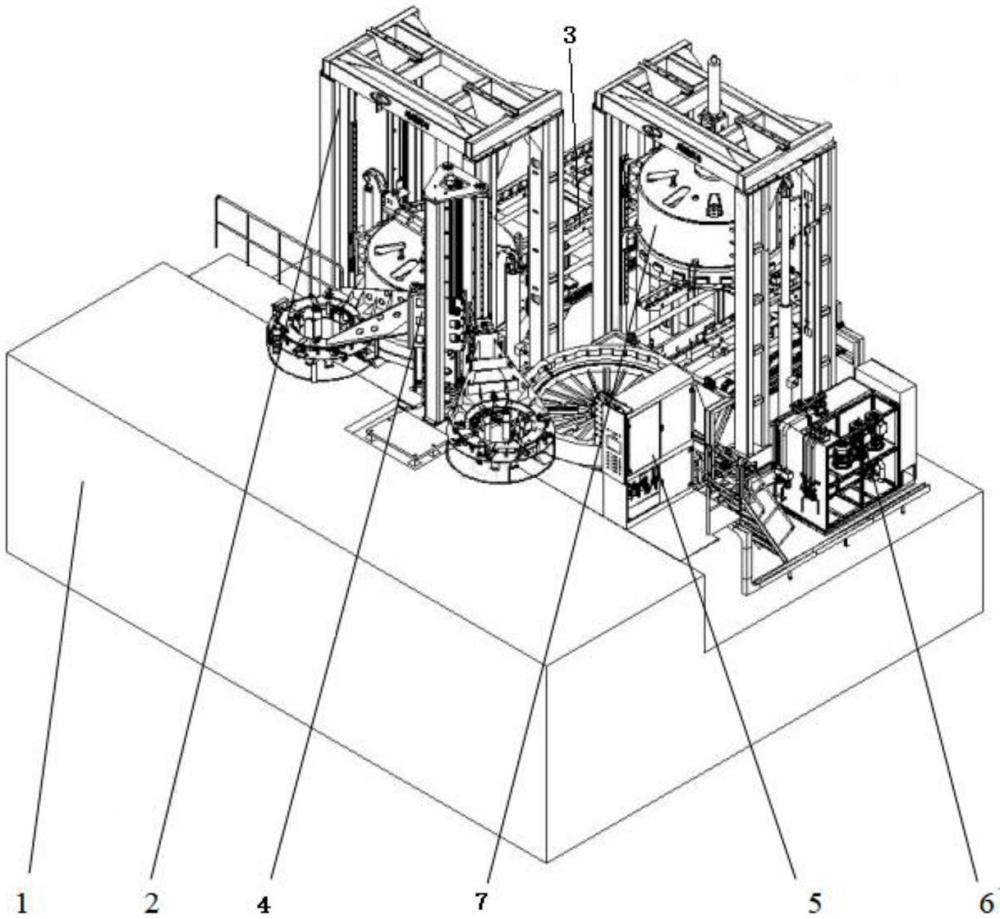

2、为实现上述目的,本实用新型提供如下技术方案:一种硫化室上开模前后平移式双模工程胎液压硫化机,包括安装地基,所述安装地基的上端左侧设置有左工位,所述安装地基的上端右侧设置有右工位,所述安装地基的上端且位于左工位和右工位的前方设置有抓胎机构,所述安装地基的上端且位于左工位和右工位的背部均设置有装胎机构,所述安装地基的上端且位于抓胎机构的右侧设置有控制系统,所述控制系统与左工位、右工位和抓胎机构均电性连接,与所述安装地基的上端且位于右工位的右侧设置有液压系统,所述液压系统与左工位、右工位和抓胎机构均通过管路连接。

3、所述左工位包括导轨架、卸胎装置、电机减速机一、墙板、横梁、开合模油缸、上蒸汽室、锁环、辊轮、下蒸汽室、支撑底座、中心机构、下托板、锁止环驱动装置、锁模装置,所述导轨架通过螺栓安装于安装地基的上端,所述墙板的底部设置有辊轮,所述辊轮滑动连接于导轨架的上方,所述墙板的顶部通过螺栓安装有横梁,所述墙板的中部设置有开合模油缸,所述开合模油缸的活塞杆末端固定安装有上蒸汽室,所述墙板的内侧设置有支撑底座,所述支撑底座的上端设置有下蒸汽室,所述下蒸汽室的上端设置有中心机构,所述中心机构的外侧且位于下蒸汽室的上方设置有下托板,所述下托板的外侧设置有锁止环驱动装置,所述锁止环驱动装置的输出端末端设置有锁环,且锁环转动连接于下蒸汽室的外侧。轮胎硫化完成后,再按照上蒸汽室开模流程动作,至框架式平移结构带动上蒸汽室移出到极限位置后,中心机构动作、托起轮胎,卸胎装置通过升降、辊轮转动的方式将轮胎输送至后方的运带。

4、所述导轨架的上方且位于下蒸汽室的背部设置有卸胎装置,所述下蒸汽室的背部设置有电机减速机一,所述电机减速机一的输出端与卸胎装置连接。通过电机减速机一可以驱动下蒸汽室通过辊轮进行移动。

5、所述横梁的内侧且位于上蒸汽室的上方设置有锁模装置。通过锁模装置的设置,对上蒸汽室具有锁止作用。

6、所述装胎机构包括尾端支撑架、卸胎臂、导向横轴、电机减速机二、升降架、滑架、升降导向轴、导向纵轴、辊筒、前端支撑架、调节手柄,所述尾端支撑架和前端支撑架均通过螺栓安装于安装地基的上端,所述尾端支撑架和前端支撑架的顶部共同安装有导向纵轴,所述导向纵轴的外侧滑动套接有滑架,所述滑架的上端设置有电机减速机二,所述滑架的上端且位于电机减速机二的背部设置有升降架,所述升降架的左右两侧均固定连接有导向横轴,每个所述导向横轴远离升降架的一端均设置有卸胎臂,所述卸胎臂的内侧安装有辊筒。电机减速机二动作通过链轮、链条使辊筒转动从而输送轮胎至后方运带。

7、所述升降架的底部固定连接有升降导向轴,所述升降导向轴贯穿滑架且与滑架滑动连接。通过升降导向轴的设置,对于升降架的升降具有导向作用。

8、所述辊筒远离升降架的一侧设置有调节手柄。通过转动调节手柄可调节一组卸胎臂同时向里或者向外移动,以满足不同规格的使用要求。

9、所述抓胎机构包括左抓胎器、左立柱、左升降支架、右升降支架、右立柱、右抓胎器,所述左立柱通过螺栓安装于安装地基的上端,所述左立柱的外侧滑动连接有左升降支架,所述左升降支架远离左立柱的一侧通过螺栓安装有左抓胎器,所述右立柱通过螺栓安装于安装地基的上端,所述右立柱的外侧滑动连接有右升降支架,所述右升降支架远离右立柱的一侧通过螺栓安装有右抓胎器。通过左、右油缸分别驱动左升降支架、右升降支架升降动作,从而带动左抓胎器、右抓胎器升降。

10、本实用新型的有益效果如下:

11、1、本实用新型硫化机为双模结构,左右模可独立运行,满足不同规格轮胎的生产需求,并且采用伺服液压控制,配合比例控制及直线位移传感器检测,提高了硫化机的精度,实现了全自动化装胎及定型。

12、2、本实用新型简化了整体结构及传动机构,硫化机采用框架式平移结构,平移采用电机减速机驱动、辊轮结构导向,而且硫化机上蒸汽室采用垂直升降结构,升降由油缸驱动、滑块导轨结构导向,另外,上、下蒸汽室采用错齿环锁紧结构,强度高,最后,硫化机后端配有卸胎装置,硫化后的轮胎卸到硫化机后的运带,提高硫化机非硫化效率。

技术特征:1.一种硫化室上开模前后平移式双模工程胎液压硫化机,包括安装地基(1),其特征在于:所述安装地基(1)的上端左侧设置有左工位(2),所述安装地基(1)的上端右侧设置有右工位(7),所述安装地基(1)的上端且位于左工位(2)和右工位(7)的前方设置有抓胎机构(4),所述安装地基(1)的上端且位于左工位(2)和右工位(7)的背部均设置有装胎机构(3),所述安装地基(1)的上端且位于抓胎机构(4)的右侧设置有控制系统(5),所述控制系统(5)与左工位(2)、右工位(7)和抓胎机构(4)均电性连接,与所述安装地基(1)的上端且位于右工位(7)的右侧设置有液压系统(6),所述液压系统(6)与左工位(2)、右工位(7)和抓胎机构(4)均通过管路连接。

2.根据权利要求1所述的一种硫化室上开模前后平移式双模工程胎液压硫化机,其特征在于:所述左工位(2)包括导轨架(21)、卸胎装置(22)、电机减速机一(23)、墙板(24)、横梁(25)、开合模油缸(26)、上蒸汽室(27)、锁环(28)、辊轮(29)、下蒸汽室(210)、支撑底座(211)、中心机构(212)、下托板(213)、锁止环驱动装置(214)、锁模装置(215),所述导轨架(21)通过螺栓安装于安装地基(1)的上端,所述墙板(24)的底部设置有辊轮(29),所述辊轮(29)滑动连接于导轨架(21)的上方,所述墙板(24)的顶部通过螺栓安装有横梁(25),所述墙板(24)的中部设置有开合模油缸(26),所述开合模油缸(26)的活塞杆末端固定安装有上蒸汽室(27),所述墙板(24)的内侧设置有支撑底座(211),所述支撑底座(211)的上端设置有下蒸汽室(210),所述下蒸汽室(210)的上端设置有中心机构(212),所述中心机构(212)的外侧且位于下蒸汽室(210)的上方设置有下托板(213),所述下托板(213)的外侧设置有锁止环驱动装置(214),所述锁止环驱动装置(214)的输出端末端设置有锁环(28),且锁环(28)转动连接于下蒸汽室(210)的外侧。

3.根据权利要求2所述的一种硫化室上开模前后平移式双模工程胎液压硫化机,其特征在于:所述导轨架(21)的上方且位于下蒸汽室(210)的背部设置有卸胎装置(22),所述下蒸汽室(210)的背部设置有电机减速机一(23),所述电机减速机一(23)的输出端与卸胎装置(22)连接。

4.根据权利要求2所述的一种硫化室上开模前后平移式双模工程胎液压硫化机,其特征在于:所述横梁(25)的内侧且位于上蒸汽室(27)的上方设置有锁模装置(215)。

5.根据权利要求1所述的一种硫化室上开模前后平移式双模工程胎液压硫化机,其特征在于:所述装胎机构(3)包括尾端支撑架(31)、卸胎臂(32)、导向横轴(33)、电机减速机二(34)、升降架(35)、滑架(36)、升降导向轴(37)、导向纵轴(38)、辊筒(39)、前端支撑架(310)、调节手柄(311),所述尾端支撑架(31)和前端支撑架(310)均通过螺栓安装于安装地基(1)的上端,所述尾端支撑架(31)和前端支撑架(310)的顶部共同安装有导向纵轴(38),所述导向纵轴(38)的外侧滑动套接有滑架(36),所述滑架(36)的上端设置有电机减速机二(34),所述滑架(36)的上端且位于电机减速机二(34)的背部设置有升降架(35),所述升降架(35)的左右两侧均固定连接有导向横轴(33),每个所述导向横轴(33)远离升降架(35)的一端均设置有卸胎臂(32),所述卸胎臂(32)的内侧安装有辊筒(39)。

6.根据权利要求5所述的一种硫化室上开模前后平移式双模工程胎液压硫化机,其特征在于:所述升降架(35)的底部固定连接有升降导向轴(37),所述升降导向轴(37)贯穿滑架(36)且与滑架(36)滑动连接。

7.根据权利要求5所述的一种硫化室上开模前后平移式双模工程胎液压硫化机,其特征在于:所述辊筒(39)远离升降架(35)的一侧设置有调节手柄(311)。

8.根据权利要求1所述的一种硫化室上开模前后平移式双模工程胎液压硫化机,其特征在于:所述抓胎机构(4)包括左抓胎器(41)、左立柱(42)、左升降支架(43)、右升降支架(44)、右立柱(45)、右抓胎器(46),所述左立柱(42)通过螺栓安装于安装地基(1)的上端,所述左立柱(42)的外侧滑动连接有左升降支架(43),所述左升降支架(43)远离左立柱(42)的一侧通过螺栓安装有左抓胎器(41),所述右立柱(45)通过螺栓安装于安装地基(1)的上端,所述右立柱(45)的外侧滑动连接有右升降支架(44),所述右升降支架(44)远离右立柱(45)的一侧通过螺栓安装有右抓胎器(46)。

技术总结本技术属于橡胶轮胎制造设备技术领域,具体涉及一种硫化室上开模前后平移式双模工程胎液压硫化机,包括安装地基,所述安装地基的上端左侧设置有左工位,所述安装地基的上端右侧设置有右工位,所述安装地基的上端且位于左工位和右工位的前方设置有抓胎机构,所述安装地基的上端且位于左工位和右工位的背部均设置有装胎机构,所述安装地基的上端且位于抓胎机构的右侧设置有控制系统,所述控制系统与左工位、右工位和抓胎机构均电性连接。本技术硫化机为双模结构,左右模可独立运行,满足不同规格轮胎的生产需求,并且采用伺服液压控制,配合比例控制及直线位移传感器检测,提高了硫化机的精度,实现了全自动化装胎及定型。技术研发人员:王锋,刘晓飞,刘振文,马浩杰,于春洪,邱迅鹏,刘得臣受保护的技术使用者:山东玲珑机电有限公司技术研发日:20231113技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240723/212389.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表