芯板与面板附着力优化方法及聚氨酯板加工方法和装置与流程

- 国知局

- 2024-08-01 03:20:04

本发明涉及激光加工,具体地涉及一种芯板与面板附着力优化方法及加工方法。

背景技术:

1、聚氨酯洁净板是以聚氨酯芯板与金属面板或者玻璃钢面板复合形成的板件,其中聚氨酯芯板与面板之间通过聚氨酯粘结剂进行粘结。

2、相关技术方案中,发明人为了提高聚氨酯芯板与面板之间的粘结力,试图在聚氨酯芯板表面用刺针刺出多个锥形孔,该锥形孔能够容纳部分聚氨酯粘结剂。聚氨酯粘结剂在锥形孔中的部分与聚氨酯芯板表面与面板表面之间的平面部分在凝固后形成一个整体,共同实现芯板和面板之间的粘结。这种设置方式能够增加聚氨酯芯板与聚氨酯粘结剂之间的接触面积,便于增加二者的粘结力,进而增加面板和芯板之间的附着力。

3、但在实际使用过程中,面板处开设锥孔的数量、半径以及母线长度并不是越大越好;当锥孔数量不足、半径过小、母线长度较小时:容易造成聚氨酯粘结剂与芯板之间粘结力不足的问题,进而造成芯板与面板附着力不足。当锥孔数量过多、半径以及母线长度过大时:芯板表面材料去除过多,芯板在相邻锥孔之间部分的体积较小,当芯板受到面板传递的向外拉力时,锥孔间的芯板材料容易拉伸破坏,随着面板与芯板的主体结构分离,同样会造成芯板和面板附着力不足的问题。

技术实现思路

1、本发明的目的在于克服或至少减轻上述现有技术存在的不足,提供一种芯板与面板附着力优化方法、聚氨酯板加工方法及装置。

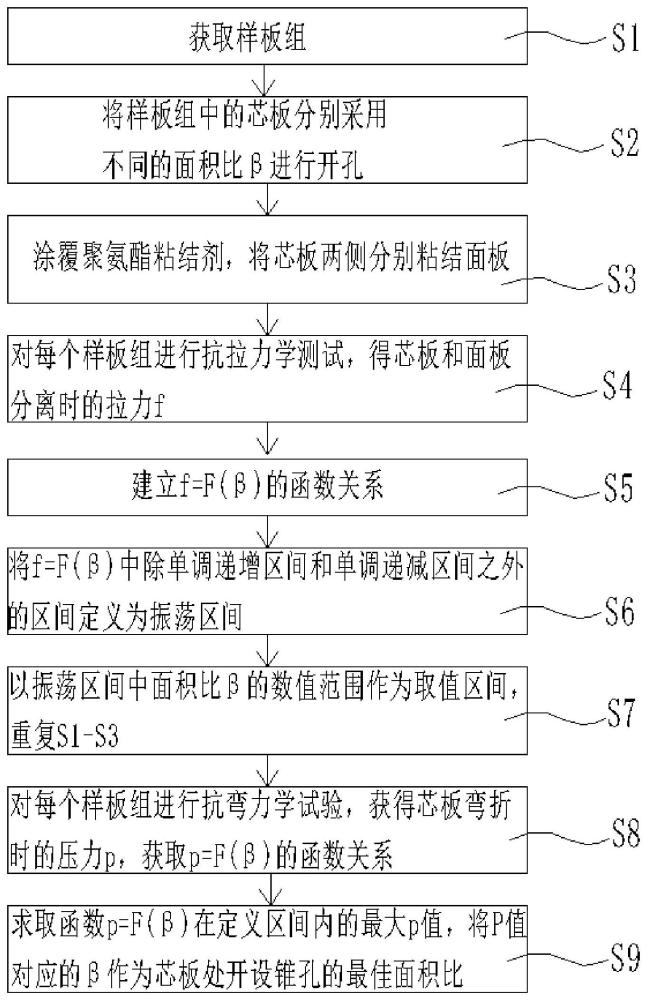

2、为了解决上述技术问题,本发明的一个或多个实施例提供一种芯板与面板附着力优化方法,包括以下步骤:

3、s1,获取样板组,每个样板组分别包括待通过聚氨酯粘结剂粘结的面板和聚氨酯芯板;

4、s2,对每个样板组中的芯板分别采用不同的面积比β进行开孔,其中β=(s-n×π×r2+n×π×r×l)/s;其中n是芯板表面开设的锥孔的数量,s是芯板中开设锥孔的侧面的面积,r是锥孔的底面半径,l是锥孔的母线长度;

5、s3,将各样板组中芯板的锥孔处以及芯板和面板的侧面涂覆聚氨酯粘结剂,将芯板两侧分别粘结面板,等待聚氨酯粘结剂固化;

6、s4,对每个样板组进行抗拉力学测试,向两个面板分别施加垂直芯板且远离芯板方向的拉力,获得芯板和面板分离破坏时的拉力f,拉力f为面板和芯板的最大附着力;

7、s5,根据多个样板组中β和f的数值建立f=f(β)的函数关系;

8、s6,根据f=f(β)的函数关系式,将f=f(β)中除单调递增区间和单调递减区间之外的区间定义为振荡区间;

9、s7,以振荡区间中面积比β的数值范围作为取值区间,重复s1-s3;

10、s8,对每个样板组进行抗弯力学试验,获得芯板弯折时的压力p,由多个p值与对应的β获取p=f(β)的函数关系;

11、s9,求取函数p=f(β)在定义区间内的最大p值,将p值对应的β作为芯板处开设锥孔的最佳面积比。

12、本发明的一个或多个实施例还提供一种聚氨酯板加工方法,包括以下步骤:s10、获取龙骨、芯板以及对应的面板;

13、s20、根据上述的芯板与面板附着力优化方法获得芯板的最佳面积比β;

14、s30、以最佳面积比β,在芯板中垂直自身厚度方向的两个侧面处开设锥孔;

15、s40、在锥孔以及芯板的两个侧面处涂覆聚氨酯粘结剂;

16、s50、利用聚氨酯粘结剂将芯板、面板和龙骨粘结成聚氨酯板。

17、本发明的一个或多个实施例还提供一种聚氨酯板加工装置,包括刺孔设备,上料输送线和下料输送线,刺孔设备用于向芯板的表面开设锥孔;上料输送线用于将芯板输送至刺孔设备;下料输送线用于将芯板从刺孔设备处输出。

18、以上一个或多个技术方案的有益效果在于:

19、本方案中提供面积比β的定义,在芯板处开设锥孔的侧面面积s为定值的情况下,面积比指的是芯板处能够与聚氨酯粘结剂粘结的总面积之和与侧面积s的比值;在初始阶段,随着面积比的增加,芯板和面板之间的粘结力会逐渐增加,当面积比增加到振荡区间后,聚氨酯粘结剂与芯板表面的拉力会继续增大,但是芯板侧面材料去除过多会造成其本身结构强度下降,芯板侧面的部分结构容易随着聚氨酯粘结剂以及面板同步破损,进而造成实际附着力在振荡区间没有单调增减的趋势;当面积比大于振荡区间时,继续增加面积比反而会造成面板和芯板之间附着力单调下降。

20、即本方案能够通过面积比β的定义以及样本试验获得芯板与面板之间附着力较大时的振荡空间;并且便于配合抗弯力学试验获得面积比β在振荡区间中抗弯性能最好的最佳面积比。

21、通过本方案附着力优化方法所获得的最佳面积比β,能够实现聚氨酯粘结剂与芯板粘结面积以及芯板被去除材料的平衡,并且能够尽可能的使得芯板以及聚氨酯板具有较高的抗弯性能。

技术特征:1.一种芯板与面板附着力优化方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的芯板与面板附着力优化方法,其特征在于,s4中,芯板两侧的面板处分别设置真空吸盘组件以及直线驱动件,真空吸盘组件和直线驱动件之间安装有拉力传感器。

3.根据权利要求1所述的芯板和面板附着力优化方法,其特征在于,所述步骤s8中,在进行抗弯力学试验时,将样板组的四个侧边利用支撑件支撑,所述压力p的施加位置处于面板的中心且垂直于面板。

4.根据权利要求1所述的芯板和面板附着力优化方法,其特征在于,s6中,对函数f=f(β)求一阶导数,沿β逐渐变大的方向,一阶导数首次由正变负之前的区间为单调递增区间,一阶导数最后一个由负变正的区间为单调递减区间。

5.一种聚氨酯板加工方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的芯聚氨酯板加工方法,其特征在于,s50中,在下方水平放置一个面板,将下方的面板与龙骨粘结,在龙骨形成的方形框内放置刺孔的聚氨酯芯板;然后在聚氨酯芯板上表面复合一个面板。

7.根据权利要求5所述的芯聚氨酯板加工方法,其特征在于,还包括s60,通过粘合剂固化设备,实现聚氨酯板的加热固化。

8.一种聚氨酯板加工装置,其特征在于,包括:

9.根据权利要求8所述的聚氨酯板加工装置,其特征在于,所述刺孔设备包括辊式输送线,所述辊式输送线的中部设有压轮组件,压轮组件包括上下布置的上压轮和下压轮,所述上压轮和下压轮上分别设置刺针,所述上压轮处于辊式输送线的上方,所述下压轮处于辊式输送线中相邻两个输送辊的间隙,且下压轮的上端高于辊式输送线。

技术总结本申请提供一种芯板与面板附着力优化方法及聚氨酯板加工方法和装置,优化方法包括以下步骤:获取样板组;对每个所述样板组中的芯板分别采用不同的面积比β进行开孔,然后粘结成聚氨酯板;对每个样板组进行抗拉力学测试,获得芯板和面板分离破坏时的拉力f;根据多个样板组中β和f的数值建立f=F(β)的函数关系;根据f=F(β)的函数关系式,获得振荡区间;S7,以振荡区间中面积比β的数值范围作为取值区间,重复S1‑S3;对每个样板组进行抗弯力学试验,获得芯板弯折时的压力p,由多个P值与对应的β获取p=F(β)的函数关系;求取函数p=F(β)在定义区间内的最大p值,将P值对应的β作为芯板处开设锥孔的最佳面积比。技术研发人员:孙镇,李佳,杨福昌,镡波林,张庆波受保护的技术使用者:山东万事达建筑钢品股份有限公司技术研发日:技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240723/212403.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表