一种复合材料内筋闭腔网格结构一体化成型工艺方法与流程

- 国知局

- 2024-08-01 03:32:27

本发明涉及先进复合材料成型工艺领域,具体涉及一种复合材料内筋闭腔网格结构一体化成型工艺方法。

背景技术:

1、随着航天技术的发展,科研、民用领域在外层空间的竞争愈发激烈,航天器功能多元化和延长使役寿命的要求日益苛刻。因此航天器载荷构件轻量化以及结构功能一体化技术提升是未来主要发展趋势。另外外层空间使役条件恶劣,精密航天器在结构高稳定、高精度、低响应方面需求迫切。纤维增强树脂复合材料具有轻质高强、耐疲劳、功能复合性优异、结构可设计性强、复杂工况载荷下尺寸稳定度高,是适空间环境理想候选材料。现阶段常用航天器载荷结构件采用碳纤维蒙皮/铝蜂窝内芯层合板结构形式,异质材料在热/力载荷作用下稳定度有待提升。采用先进复合材料成型内筋闭腔网格结构,可有效提高航天器载荷结构件的结构效率,极大提升埋件的连接强度、整体尺寸稳定性、洁净度,大幅度延长结构服役寿命,在未来航天装备领域应用广泛。

2、现有技术中,对于大尺寸复合材料内筋网格构件通常将结构划分为几个形状较为简单的几何区域,并设计对应的分区预压模具,在水溶性芯模和预埋金属件上铺放预浸料得到预制单元体,将预制单元体装配到分区预压模具中通过模压工艺进行预压预固化制得分区组合体,清理内腔水溶性芯模后,再将分区组合体装配到总成型模具中,铺设预浸料蒙皮后合模,最后进热压罐固化后脱模得到产品。

3、但是,采用上述方法分区预压模具数量和预压工艺次数取决于产品尺寸和结构复杂度,成型大尺寸复杂结构件存在制造成本高、工艺过程繁复的问题。模压工艺得到的分区组合体仅提供受压面成型压力,内筋结构成型压力无法保证,且预固化分区组合体胶接后,再通过蒙皮连接,导致产品内部缺陷较多、致密度不高,结构整体力学性能较差。另外组合体胶接引入多余胶液以及水溶性芯模易残留在腔体内部,影响构件洁净度,无法应用于搭载高精密设备仪器的场景。

技术实现思路

1、本发明要解决的技术问题是:针对分区预压组合成型大尺寸复合材料内筋闭腔网格结构过程中制备成本居高不下,工艺过程繁复,产品整体性能差,内部缺陷较多、致密度不高,产品内腔洁净度无法保证的问题,本发明提供一种复合材料内筋闭腔网格结构一体化成型工艺方法,提升结构产品整体力学性能和成型质量,满足空间航天器高洁净度要求,同时降低生产成本,减少工艺人员操作难度和工作量。

2、本发明目的通过以下技术方案予以实现:

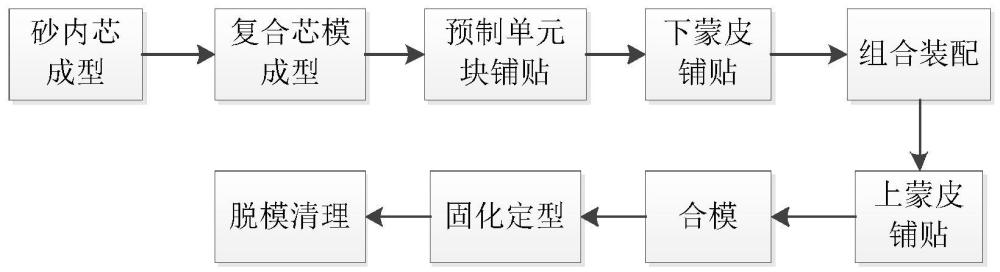

3、一种复合材料内筋闭腔网格结构一体化成型工艺方法,包括:

4、步骤一:砂内芯成型:通过烘干定型水溶性砂芯模坯料,并按设计尺寸机加工制得水溶性砂内芯;

5、步骤二:复合芯模成型:将水溶性砂芯模置于浇注模具中,注入液体膨胀材料,常温固化成型柔性膨胀皮芯,最终制得复合型芯模;

6、步骤三:预制单元块铺贴:在所述复合型芯模和金属预埋件表面分别铺贴预浸料制得预制单元块;

7、步骤四:下蒙皮铺贴:用预浸料在成型工装底板与产品贴合面铺贴下表面蒙皮;

8、步骤五:组合装配:在成型工装底板上组合装配预制单元块,形成预制单元体组合体;

9、步骤六:上蒙皮铺贴:用预浸料在成型盖板与制件贴合面完成上表面蒙皮铺贴;

10、步骤七:合模:在成型工装底板上安装金属定位成型工装,将带有上蒙皮的成型盖板安装在预制单元体组合体上表面,完成合模,然后制真空袋;

11、步骤八:固化定型:抽真空后,制件放入热压罐中完成固化;

12、步骤九:脱模清理:制脱模孔,清理内腔芯模,干燥后将预制碳纤维堵盖胶接至脱模孔,完成封孔。

13、在步骤一之前,进行模具设计:根据产品尺寸及形位要求设计成型工装,所述成型工装包括成型底板、成型盖板以及与预留窗口匹配的金属定位成型工装;芯模设计:根据固化工艺温度、成型模具热性能以及装配要求设计水溶性砂芯模和膨胀片皮芯尺寸。

14、作为优选方案:成型工装底板和盖板采用殷钢或碳纤维复合材料,控制成型过程中制件与模具的热变形不协调度;成型底板和盖板开设定位孔用于金属定位成型工装及预埋件限位,进而保证产品整体组合装配及最终成型精度;所述工装尺寸、定位孔位置根据固化成型温度进行缩放,保证产品成型尺寸精度。

15、作为优选方案:步骤三中所述水溶性砂芯模基体材料由轻质砂料和改性填料构成,通过控制改性填料的种类和含量调节芯模的物理、力学性能及导热系数,胶黏剂采用耐高温水溶性树脂,保证芯模良好的脱模性能,胶砂比为1:10;

16、作为优选方案:步骤四中柔性膨胀材料中,通过添加石墨和金属粉末调节膨胀片的物理、力学性能和热膨胀系数;

17、作为优选方案:步骤四中复合型芯模,砂型内芯保证了芯模的刚度和脱模性能,柔性膨胀皮芯一方面在高温条件下膨胀,提供成型压力,另一方面可提升芯模铺覆性和产品内表面成型质量;

18、作为优选方案:步骤五和步骤六中预制单元体和产品上下面蒙皮铺放预浸料,分别根据预制单元体局部坐标系和产品整体坐标实现[45/-45/90/0]s准各向同性对称铺贴,降低产品固化后的残余应力,提升制件工况条件下结构稳定性;

19、作为优选方案:步骤八中所有预制单元块和上下面蒙皮通过一体化成型工装装配,结合真空热压罐和芯模热膨胀法工艺,实现大尺寸复合材料复杂构件一体化一次固化成型。

20、本发明相比于现有技术具有如下有益效果:

21、(1)结合真空热压罐与芯模热膨胀工艺方法,产品所需成型工装模具设计的复杂度和数量大幅度降低,缩减制造成本与周期,所设计的一体化成型工装适用于大尺寸复杂结构件;

22、(2)本发明中采用的一体化成型工装能够实现制件精确赋形,通过成型底板上设计的定位孔锁定预埋金属埋件与金属定位成型工装,防止固化过程中发生位置偏移,制件整体形位精度大幅度提升。

23、(3)对于结构复杂的制件,现有技术需进行分区固化成型预制体,预制体通过胶接和表面铺放蒙皮进行二次固化,本发明提出的一体化成型方案,能够实现一次固化成型,在降低制造周期、费用的同时,提升制件整体力学性能。经测试,产品平压、高低温载荷、振动试验均满足性能要求。

24、(4)使用具有柔性皮芯特征的复合芯模,提升了芯模表面铺贴性,阻隔砂内芯在固化成型过程中与迁移的胶液接触产生不溶物,提高了内腔表面成型质量和洁净度。

25、(5)利用复合芯模具有良好的结构刚度和热膨胀特性,在固化过程中能够从内部提供均匀成型压力,降低制件成型过程中沿厚度方向压力梯度,提升制件密实度和各区域成型质量一致性。

技术特征:1.一种复合材料内筋闭腔网格结构一体化成型工艺方法,其特征在于,包括:

2.根据权利要求1所述的复合材料内筋闭腔网格结构一体化成型工艺方法,其特征在于,步骤一中水溶性砂芯模(201)基体材料由轻质砂料、水溶性胶黏剂和改性填料构成,通过控制改性填料的种类和含量调节芯模的物理、力学性能和导热系数,胶黏剂采用耐高温水溶性树脂用于粘接砂料与改性填料,保证芯模良好的脱模性能。

3.根据权利要求1所述的复合材料内筋闭腔网格结构一体化成型工艺方法,其特征在于,复合型芯模由水溶性砂芯模(201)和柔性膨胀皮芯(202)构成,水溶性砂芯模(201)保证芯模刚度和脱模性,柔性膨胀皮芯(202)在产品高温固化过程中提供成型压力,同时保证了产品内腔表面光洁度,另外还能够防止固化过程中树脂迁移与芯模形成难溶物,隔绝砂芯模与空气中水汽接触,延长芯模存放时间。

4.根据权利要求1所述的复合材料内筋闭腔网格结构一体化成型工艺方法,其特征在于,在成型工装底板上(301)采用预浸料铺贴完下表面蒙皮后,进行预制单元体(205)装配,然后安装金属定位成型工装(302),在成型盖板(303)产品贴合面铺贴上表面蒙皮,合模后制真空袋,采用真空热压罐和芯模热膨胀工艺一体化成型封闭内腔复合材料构件,保证了纤维的连续性,提升结构整体力学性能和结构效率。

5.根据权利要求1所述的复合材料内筋闭腔网格结构一体化成型工艺方法,其特征在于,步骤一中,将轻质砂料、改性填料与水溶性树脂按照质量比9:1:1比例搅拌均匀得到混合物,所述混合物按照质量比11:1的比例加入水后制成水溶性砂型膏料,装入模具后压实,烘干后制得芯模坯料,按设计尺寸机加工制得水溶性砂内芯(201)。

6.根据权利要求1所述的复合材料内筋闭腔网格结构一体化成型工艺方法,其特征在于,步骤二中,将水溶性砂芯模(201)表面铺贴柔性膨胀定位片,置于浇注模具中,取双组分液体膨胀材料与金属粉末按质量比20:1混合均匀,脱泡处理后,倒入浇注模具中,常温固化后成型柔性膨胀皮芯(202),脱模后制得复合芯模。

7.根据权利要求1所述的复合材料内筋闭腔网格结构一体化成型工艺方法,其特征在于,步骤三中,在复合型芯模和金属预埋件(204)表面分别铺贴复合材料预浸料(203)制得预制单元体(205),铺层制度为[45/-45/90/0]s,铺贴完毕后对预制单元体(205)进行热预压,用冲头刀切除金属预埋件(204)定位孔处预浸料,露出孔位。

8.根据权利要求1所述的复合材料内筋闭腔网格结构一体化成型工艺方法,其特征在于,步骤四中,清理成型工装底板(301),涂抹脱模剂,采用复合材料预浸料在成型工装底板(301)表面铺贴产品下蒙皮,按整体坐标系下准各项同性铺层,每铺贴四层进行真空预压,铺贴完毕后用冲头刀去除定位孔区域预浸料,露出孔位。

9.根据权利要求1所述的复合材料内筋闭腔网格结构一体化成型工艺方法,其特征在于,步骤六中,在成型盖板(303)与产品贴合面表面铺贴预浸料,按整体坐标系下准各项同性铺层,每铺贴四层进行抽真空预压,铺贴完毕后用冲头刀去除定位孔区域预浸料,露出孔位。

10.根据权利要求1所述的复合材料内筋闭腔网格结构一体化成型工艺方法,其特征在于,步骤七中,安装金属定位成型工装(302),并用螺钉固定在成型工装底板上(301)上;将带有上蒙皮面的成型盖板(303)与预制单元体组合体表面贴合,通过所述成型盖板(303)上的定位孔将金属预埋件(204)固定。

技术总结一种复合材料内筋闭腔网格结构一体化成型工艺方法,包括如下步骤:通过模塑、高温固化成型水溶性砂内芯;在水溶性砂内芯表面成型柔性膨胀皮芯,制得复合型芯模;在所述复合型芯模和金属预埋件的表面分别进行碳纤维预浸料铺贴,制得预制单元体;在成型工装底板上铺贴产品下表面蒙皮;将所述预制单元体组合装配在成型工装底板上,形成预制单元体组合体;在成型盖板与制件贴合面铺贴预浸料上表面蒙皮;在成型工装底板上安装成型金属定位成型工装,在所上述制品上表面安装成型盖板、透气毡,装置真空气嘴、真空袋薄膜制袋抽真空;将所述制品在热压罐中进行固化定型,脱模清理芯模后得到复合材料内筋闭腔网格结构件。技术研发人员:章轩,刘瑞,卞永刚,翟东坤,吴义韬,宁凌锌,叶周军受保护的技术使用者:上海航天精密机械研究所技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240723/212974.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表