一种双向拉伸薄膜生产线包装原料用智能拆包投料机

- 国知局

- 2024-08-01 03:38:45

本发明涉及薄膜生产,具体为一种双向拉伸薄膜生产线包装原料用智能拆包投料机。

背景技术:

1、薄膜我们日常生产中最常用的工具之一,凭借其优异的性能,其产品已经占据了市场上的部分份额,特别是复合塑料软包装,已经广泛地应用于食品、医药、化工等领域,其中又以食品包装所占比例最大,经常被应用于多种食品的外包装,以及保险膜等日常所需要的东西,这些产品都给人们生活带来了极大的便利,最近几年,其更是被应用于航天科技以及计算机领域,发展潜力无可限量。

2、在薄膜生产中,已经存在了许多的生产工艺,常见的单向与双向拉伸工艺,以及注塑拉伸工艺,都已经被广泛的应用于各个大型的生产工厂,但是薄膜的生产工艺中依旧存在许多不成熟的问题,例如在下料过程中经常出现杂质,这些杂质深深的影响了薄膜在拉伸完成后的性质,导致薄膜的性质发生了改变,成为了不良品,同时设备在使用过程中经常会出现原料结块的问题,造成了后期融化不完全的问题,且设备在后期维护的大部分原因也都是由于原料堵塞问题导致。

技术实现思路

1、本发明提供一种双向拉伸薄膜生产线包装原料用智能拆包投料机,可以有效解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

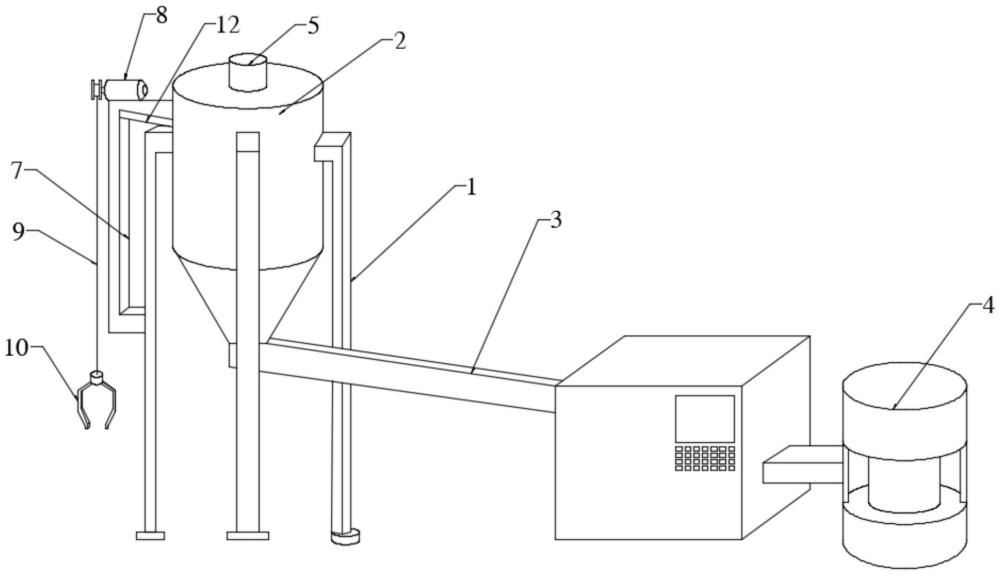

3、该投料机包括投料架,投料架上设置有投料箱,投料箱一侧设置有送料螺旋道,送料螺旋道远离投料箱一侧设置有热熔箱,热熔箱远离送料螺旋道一侧设置有拉伸机,投料箱体上设置有投料电机,投料电机输出端上设置有搅拌架,投料箱上设置有上料架,上料架上设置有升降电机,升降电机输出端上设置有牵引绳,牵引绳上设置有抓取爪,投料箱上设置有进料滑道,投料箱内设置有拆包组件,拆包组件与进料滑道连接,在使用本投料机时,将装有原料的原料以及包装袋放置在上料架下方,由上料架上的升降电机带动牵引绳向下移动,抓取爪向下进行移动,并抓取到包装袋,并由抓取爪将其运送到投料箱上的进料滑道内,随后进入到投料箱内部,有内部的拆包组件对其进行拆包,并投放,随后投料电机进行旋转,投料电机带动搅拌架进行旋转,对原料颗粒进行搅拌打碎,从而避免其粘连成块,堵塞出料口,也避免由于其块状的原料进入热熔箱时造成的受热不均匀,导致无法完全融化的问题,打碎完成后,由送料螺旋道送入进热熔箱内,随后经过热熔后的原料被送入到拉伸机内进行拉伸,最终完成生产。

4、拆包组件包括第一接料板与第二接料板,第一接料板与第二接料板滑动连接,第一接料板与第二接料板与投料箱旋转连接,搅拌架穿过第一接料板,投料箱上设置有拆包液压杆,拆包液压杆输出端与第一接料板旋转连接,所示第一接料板与第二接料板上分别设置有切割刀具,第一接料板上设置有切割电机,切割刀具分别设置在对应的切割电机上,当原料掉落在第一接料板、第二接料板上后,切割电机带动切割刀具进行旋转,对带有包装袋的原料进行切割,从而使得原料顺利的从包装袋中脱离出来,进入到投料箱内,等待切割完成后,拆包液压杆将会进行工作,带动第一接料板在投料箱内进行旋转,第二接料板也将会随之进行一同旋转,旋转过后,会使得位于第一接料板、第二接料板上的原料完全进入到投料箱内,并对原料进行搅拌。

5、第一接料板第二接料板上分别设置有旋转楔轮,第一接料板与第二接料板两侧分别设置有拆包电机,旋转楔轮分别设置在拆包电机输出端上,切割刀具的刀刃上设置有螺纹,切割刀具两侧分别设置有磨砂片,磨砂片与切割刀具通过螺丝固定连接,包装袋以及原料进入到第一接料板、第二接料板上后,第一接料板与第二接料板上的拆包电机将会进行旋转,带动旋转楔轮进行旋转,旋转楔轮旋转拨动包装袋进行旋转,包装袋旋转的过程中,切割刀具将会沿着包装袋旋转的轨道对包装袋进行切割切割完成后,从而使得包装袋完全断裂,完成拆包操作。

6、第一接料板与第二接料板上分别设置有接料叉,每个接料叉分别与第一接料板、第二接料板旋转连接,旋转楔轮靠近第一接料板、第二接料板一侧设置有齿牙,接料叉上设置有齿牙,接料叉上的齿牙与对应的旋转楔轮上的齿牙啮合,投料箱两侧分别设置有抓取臂,每个抓取臂分别与投料箱滑动连接,投料箱两侧分别设置有抓取气缸,抓取臂设置暗自抓取气缸输出端上,包装袋落在第一接料板、第二接料板上时,接料叉将会扎入到包装袋内,并将其固定,当旋转楔轮进行旋转时,接料叉也将会随之进行旋转,接料叉旋转过程中将会使得包装袋向后移动,移动过程中,原料颗粒也将会更加轻松的落到投料箱内,且在磨砂片的作用下,包装袋的切口将会呈现出封边效果,从而避免了切割完成的包装袋碎屑进入到投料箱内污染拉伸原料,在等到所有的原料进入到投料箱内后,抓取气缸将会带动抓取臂进行移动,并将残余塑料袋送出投料箱。

7、搅拌架包括搅拌轴与搅拌支架,搅拌轴与投料电机输出端固定连接,搅拌轴上设置有若干个搅拌支架,每个上搅拌支架与搅拌轴固定连接,搅拌支架上设置有多个搅拌辊与爆气搅拌轮,每个搅拌辊与搅拌支架旋转连接,爆气搅拌轮与搅拌支架连通,爆气搅拌轮上设置有出气口,出气口上设置有阻挡扇轮,阻挡扇轮与爆气搅拌轮旋转连接,出气口上设置有阻挡拨片,阻挡拨片通过弹簧轴与爆气搅拌轮旋转连接,阻挡扇轮与阻挡拨片间歇性滑动接触,搅拌轴在投料电机的带动下进行旋转,搅拌轴旋转带动搅拌支架进行旋转,搅拌支架上的搅拌辊将会随之进行旋转,同时在旋转旋转过程中,爆气搅拌轮将会对外进行喷气,在气泵的供应下,爆气搅拌轮内将会产生气压,并作用在阻挡扇轮上,阻挡扇轮将会抵在阻挡拨片上,阻挡拨片将会在弹簧轴的作用下进行阻挡,当达到弹簧轴的作用最大阻力后,阻挡扇轮将会进行旋转,同时释放较大压强的气体,对周围的空气进行冲散,同时进行降温,减少了原料颗粒粘连的可能。

8、投料箱内设置有支撑轴,支撑轴上设置有齿牙,搅拌支架内多个搅动齿轮,每个搅动齿轮分别与搅拌支架旋转连接,相邻搅拌辊通过传送皮带与搅动齿轮连接,搅拌辊上设置有搅动扇叶,相邻搅拌辊的旋转方向相反,搅拌轴上设置有通气口,通气口上设置有通气环,通气环与搅拌轴旋转连接,通气环与气泵连通,搅拌轴在投料电机的带动下进行旋转,同时搅拌轴将会在支撑轴上进行旋转,使得搅拌支架内的搅动齿轮进行旋转,通过搅动齿轮的旋转,带动搅拌辊进行旋转,而这样的设置将会使得相邻的搅拌轴的旋转方向相反,从而使得原料在进行搅拌过程中,大部分的原料将会呈现出蛇形运动的规律,同时在爆气搅拌轮的作用下内部的搅拌轮也将会进行实时通风,减少了粘连的可能性,同时增加了原料颗粒的流动性,同时避免了不规则的运动带来的原料颗粒粉碎问题。

9、投料箱内设置有多个刮除导轨,每个刮除导轨上分别设置有刮除架,每个刮除架上两端分别设置有刮除辊,刮除辊与刮除架旋转连接,刮除架内设置有传动齿轮,传动齿轮与刮除导轨内的齿牙啮合,刮除辊上设置有齿牙,刮除辊上的齿牙与传动齿轮啮合,每个刮除架通过连杆与拆包液压杆连接,当拆包液压杆进行移动时,拆包液压杆将会带动刮除架在刮除导轨上进行移动,传动齿轮随之进行旋转,传动齿轮带动刮除辊进行旋转,刮除辊将会对投料箱内壁进行刮除,避免一些由于搅拌过后融化的原料粘连在投料箱内壁上,同时其产生的压力将会作用在原料上,使得原料更快的从投料箱内排出,避免长时间停留。

10、投料箱出料口上设置有出料滚轮,出料滚轮与投料箱出料口旋转连接,出料滚轮与搅拌轴通过齿轮组连接,齿轮组与投料箱通过支架连接,出料滚轮上设置有多个出料辊,每个出料辊分别与出料滚轮旋转连接,出料辊内设置有旋转弹簧,旋转弹簧两端分别抵住出料滚轮与出料辊,在原料离开投料箱时,将会经过出料口,由于原料颗粒状的特性,同时配合送料螺旋道的运载量,可能会使得投料箱内出现堵塞问题此时的出料滚轮有搅拌轴带动,进行旋转,并增添了可回弹式的出料辊,可以根据运料螺旋道上的运载量进行调控出料速度,从而减少在运送过程中的堵塞问题以及保证运料螺旋道的稳定运输。

11、送料螺旋道上设置有送料电机,送料电机输出端上设置有送料螺旋杆,送料螺旋道上设置有防堵轨道,防堵轨道与送料螺旋道之间设置有防堵弹簧,防堵弹簧两端分别抵住防堵轨道与送料螺旋道,送料螺旋杆与送料螺旋道旋转连接,送料螺旋杆上设置有捣碎支架,捣碎支架与送料螺旋杆旋转连接,捣碎支架一侧与防堵轨道间歇性接触,拆完包后的原料经过搅拌进入到送料螺旋道内,送料电机进行旋转,带动送料螺旋杆进行旋转,随后原料将会进入到防堵轨道上,防堵轨道将会根据进入到防堵轨道上的原料重量,从而自行进行升降,减少了送料螺旋杆与送料螺旋道之间由于原料的挤压带来的原料卡顿磨损的问题,同时,在送料螺旋杆旋转的同时,将会带动捣碎齿轮进行旋转,捣碎齿轮将会使得进入到防堵轨道内的原料移动更加顺畅。

12、与现有技术相比,本发明的有益效果:1.本发明采用了捕捉式的拆包组件,可以对运送进来的带有包装袋的原料进行捕捉,并进行切割,切割过程中将会对包装袋进行封边,减少包装袋碎屑进入到热熔箱中,同时接料叉配合旋转楔轮使得包装袋可以被及时撤掉,并排出投料箱外。

13、2.本发明采用了曝气搅拌轮与搅拌辊的配合,可以对投料箱内的原料进行翻滚搅拌,使得原料可以产生规则性的运动,同时该规则式的运动非直线运行,可以大幅度减少由于搅拌状况单一带来的原料凝结的问题,同时内部的爆气搅拌轮还可以产生高压气体,具有高度的冲散力以及冷却效果。

14、3.本发明采用了防堵的出料口与应变式的运料螺旋道,可以对原料进行运送,在运送过程中,可大幅度减少由于原料过多导致投料箱堵塞的问题,同时应变式的运料螺旋道还可以减少由于运料过多,导致的原料在运送过程中出现的原料被提前碾碎的问题,保证了热熔箱内的热熔效果。

本文地址:https://www.jishuxx.com/zhuanli/20240723/213387.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表