一种制造高压组合开关CT壳体的模具及使用方法与流程

- 国知局

- 2024-08-01 03:39:04

本发明属于模具,具体涉及一种制造高压组合开关ct壳体的模具及使用方法。

背景技术:

1、高压组合开关ct壳体是指高压开关设备中的电流互感器(ct)的壳体部分,这种壳体通常是由两个或多个部分组成的组合式结构,以便于安装、维修和更换内部的电流互感器。

2、目前,电流互感器的外壳大都为塑料件,而塑料件往往都是通过注塑模具进行成型的。

3、现有的用于制造高压组合开关中ct壳体的注塑模具在使用时,存在以下问题,由于电流互感器(ct)壳体的注塑模腔内部空间狭小,因此在注塑过程中,注塑模腔内部的部分空气很容易被注塑胶体原料包裹,产生气泡,进而影响电流互感器(ct)壳体的注塑效果,同时,在注塑过程中多个注塑孔难以做到同步注塑,影响原料注入效果。

技术实现思路

1、本发明的目的在于提供一种制造高压组合开关ct壳体的模具及使用方法。本发明旨在解决在注塑过程中,注塑模腔内部的部分空气很容易被注塑胶体原料包裹,产生气泡,进而影响电流互感器(ct)壳体的注塑效果的问题。

2、为实现上述目的,本发明提供如下技术方案:

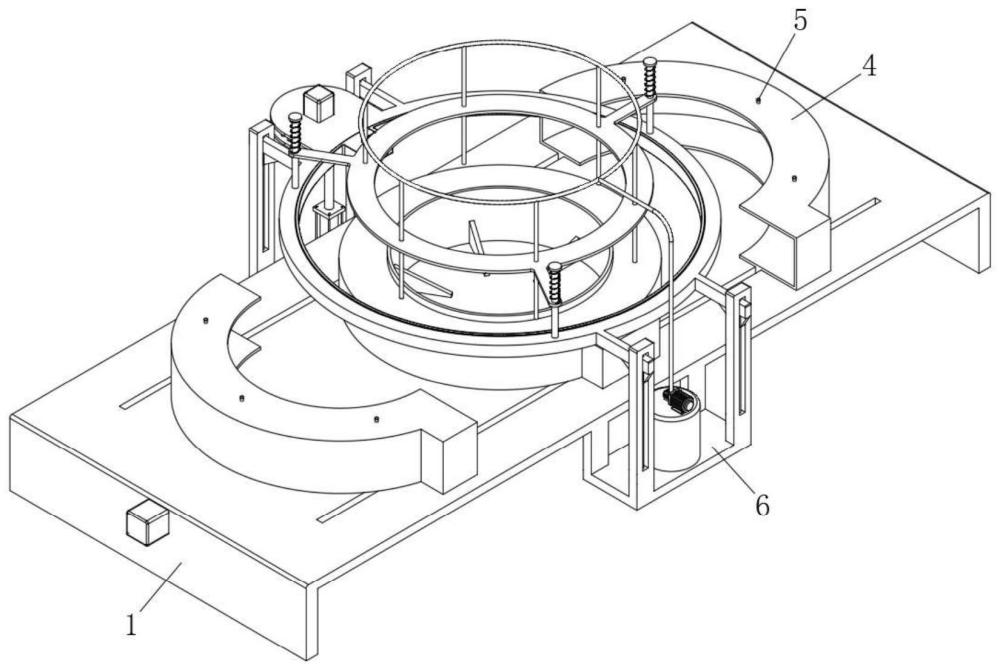

3、一种制造高压组合开关ct壳体的模具,包括:

4、加工台,所述加工台顶部开设有两个限位槽;

5、环形板,固定安装于所述加工台顶部,其用以支撑固定;

6、模芯,固定安装于所述环形板外壁;

7、模壳,共设置有两个,均活动设置于所述加工台上,其用以配合模芯进行ct壳体的成型;以及

8、注入管,共设置有两组,每组均设置有多个,每组注入管均等距连通连接于对应模壳外壁,其用以原料的注入;

9、其特征在于,还包括:

10、注塑机构,设置于加工台上,其用以ct壳体的注塑成型;以及

11、振动机构,设置于注塑机构上,其用以振动,提高ct壳体注塑成型的效果。

12、作为本发明的一种优选方案,所述注塑机构包括:

13、吊架,共设置有两个,均固定安装于加工台外壁;

14、环形架,活动嵌设于两个吊架之间,其用以高度的调节;

15、分合模组件,设置于加工台上,其用以ct壳体注塑时的合模和拆卸;以及

16、注塑组件,设置于环形架上,其用以向分合模组件内注入ct壳体原料。

17、作为本发明的一种优选方案,所述分合模组件包括双向螺杆、u型杆和驱动电机,所述双向螺杆转动嵌设于加工台外壁之间,所述u型杆共设置有两个,两个所述u型杆均螺纹套设于双向螺杆外表面,且每个u型杆和对应模壳均固定连接,所述驱动电机固定安装于加工台外壁,且驱动电机的输出端和双向螺杆一端固定连接;

18、所述注塑组件包括固定杆、活动板、支撑环和注塑管,所述固定杆共设置有多个,每个所述固定杆均固定连接于环形架顶部,所述活动板共设置有多个,每个所述活动板均活动套设于对应固定杆外表面,所述支撑环固定连接于多个活动板外壁之间,所述注塑管共设置有多个,每个所述注塑管均固定嵌设于支撑环上,每个所述固定杆顶部均固定连接有限制板,每个所述限制板和活动板外壁之间均连接有弹簧。

19、作为本发明的一种优选方案,每个所述u型杆和对应模壳外壁之间均固定连接有多个稳定条;

20、其中一个所述吊架顶部安装有储料桶,所述储料桶和多个注入管之间连通连接有输送管,所述输送管外壁安装有泵体。

21、作为本发明的一种优选方案,每个所述吊架内壁之间均固定安装有多个限制杆,所述环形架外壁固定连接有多个延伸板,且每个延伸板均活动贯穿对应限制杆。

22、作为本发明的一种优选方案,所述振动机构包括:

23、升降气缸,固定安装于其中一个吊架上,其用以驱动环形架进行高度调节;

24、调节组件,设置于环形架上,其用以位置的调节;以及

25、振动组件,设置于调节组件上,其用以振动,提高ct壳体注成型效果。

26、作为本发明的一种优选方案,所述调节组件包括固定板、环形齿板和限制环,所述固定板共设置有两个,每个所述固定板均固定连接环形架外壁,所述环形齿板活动嵌设于环形架内壁之间,所述限制环固定连接于环形齿板内壁;

27、所述振动组件包括固定壳、安装轴、锥形轮和弹性锤,所述固定壳固定安装于限制环内壁,所述安装轴转动嵌设于固定壳外壁之间,所述锥形轮固定套设于安装轴外表面,所述弹性锤固定嵌设于锥形轮外壁。

28、作为本发明的一种优选方案,所述调节组件还包括传动轴、齿轮和正反转电机,所述传动轴转动嵌设于两个固定板外壁之间,所述齿轮固定套设于安装轴外表面,且齿轮和环形齿板啮合,所述正反转电机固定安装于其中一个固定板外壁,且正反转电机的输出端和传动轴一端固定连接;

29、所述固定壳顶部固定安装有伺服电机,所述伺服电机的输出端和安装轴一端固定连接。

30、作为本发明的一种优选方案,所述环形板内壁和加工台顶部之间固定连接有多个加强板。

31、一种制造高压组合开关ct壳体的模具的使用方法,包括如下步骤:

32、s1、合模:启动驱动电机,驱动电机驱动双向螺杆转动,带动两个u型杆在限位槽内部移动并相互靠近,带动两个模壳在加工台上相互靠近,继而使两个模壳合并,且套至模芯外表面,形成模腔,两个模壳和环形板贴合;

33、s2、注塑:启动升降气缸,升降气缸驱动环形架在两个吊架之间下降,使注塑管对接于对应注入管,并进行密封处理,启动泵体,泵体将储料桶内部原料抽入注塑管,并由注入管注入模壳和模芯之间的模腔内部;

34、s3、振动:启动升降气缸、正反转电机以及伺服电机,升降电机驱动环形架在两个模壳外部进行升降,正反转电机驱动传动轴转动,带动齿轮进行正反转动,进而带动环形齿板和限制环进行正反转动,带动固定壳围绕模壳外部进行正反转动,伺服电机驱动安装轴转动,带动锥形轮和弹性锤进行转动,配合环形架升降以及固定壳围绕模壳转动,使得弹性锤对模壳外部各个位置进行捶打,加速注入原料的填充;

35、s4、分模:ct壳体成型完毕后,再次启动驱动电机,驱动电机驱动双向螺杆转动,带动两个u型杆在限位槽内部移动并相互远离,带动两个模壳在加工台上相互远离,继而使两个模壳分离,将ct壳体取下。

36、有益效果

37、相比于现有技术,本发明提供了一种制造高压组合开关ct壳体的模具及使用方法,具有以下有益效果:

38、1、本发明,模芯和两个模壳组合成完整模具,模芯和两个模壳之间形成成型用模腔,环形板用于模芯的支撑,提高模芯的使用稳定性,同时环形板用于模壳的定位,提高模壳合模精准性,注入管方便将ct壳体原料注入模腔内部,通过注塑机构提高ct壳体原料的注塑效率,振动机构可在注塑过程中,振动模壳外壁,以提高ct壳体注塑效果。

39、2、本发明,通过驱动电机方便驱动加工台上的双向螺杆转动,进而方便带动两个u型杆在限位槽内部相互靠近或远离,方便带动两个模壳合并或分离,进而提高模壳与模芯的合模分模效率,通过限位槽方便对u型杆进行限位,避免其跟随双向螺杆转动,提高其移动平稳性,通过多个固定杆方便使活动板和支撑环保持平行于加工台,环形架在两个吊架之间下降,方便带动固定杆、活动板以及支撑环进行下降,继而方便注塑管和模壳上的注入管对接,由于限制板和弹簧的限制,环形架持续进行下降,会使得注塑管牢牢连接注入管,注塑管内壁开设缺口,使得注塑管和注入管的连接更加具有密封效果,避免原料泄露,提高ct壳体原料注入效果,注塑管跟随支撑环进行升降,使得注塑管和注入管能够同步进行连接,提高原料注入时的同步效果,提高注塑机构的使用效果。

40、3、本发明,环形齿板转动嵌设于环形架内部,环形齿板在环形架内部转动,方便带动限制环进行转动,同时通过限制环方便提高环形齿板的转动平稳性,升降气缸驱动环形架下降,方便使环形架位于合模后的两个模壳外部,固定壳上的安装轴转动,方便带动锥形轮转动,通过锥形轮上的弹性锤方便对模壳外壁进行捶打,产生振动,加速注入原料的沉淀,同时环形齿板带动固定壳围绕模壳进行转动,环形架带动环形齿板和固定壳升降,使得弹性锤能够对模壳四周进行全面捶打,提高ct壳体的注塑成型效率和质量。

41、4、本发明,固定板提高正反转电机的安装稳定性,通过正反转电机方便驱动传动轴转动,继而带动齿轮转动,由于齿轮和环形齿板啮合,方便带动环形齿板进行正反转,进而提高调节组件的使用便捷性,通过伺服电机方便驱动安装轴转动,继而方便驱动锥形轮和弹性锤转动,提高振动组件的使用便捷性。

本文地址:https://www.jishuxx.com/zhuanli/20240723/213389.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表