一种发泡聚丙烯颗粒及使用其的模塑制件的制作方法

- 国知局

- 2024-08-01 03:49:11

本发明属于发泡聚丙烯材料领域,具体涉及一种发泡聚丙烯颗粒及使用其的产品。

背景技术:

1、发泡聚丙烯(epp)颗粒及其模塑制件力学性能优异,回弹性优异,耐温性能优异,且制件结构形状多元设计,适合用于各类异形结构的减重、吸能缓冲、隔音、隔热等模块部件,在交通工具零部件、新能源电池转运包装、电子元器件的转运包装以及家电缓冲包装等领域应用广泛。

2、epp应用于汽车、轨道交通的零部件等模块以及新能源电池包装时,需要epp具备优异的阻燃性能,尤其在轨道交通和新能源电池的应用领域,对epp的高阻燃性更加明确。鉴于市场需求,本技术提供一种发泡聚丙烯颗粒及其模塑制件的制备方法,得到阻燃抑烟性能优异且模塑能耗低的epp颗粒,其模塑制件外观优异,即制件表面极少或极小的凹坑或缝隙。

技术实现思路

1、本发明的目的之一提供了一种发泡聚丙烯颗粒及其制备方法。

2、本发明还有一目的是提供了一种含有上述发泡聚丙烯颗粒的组模塑制件及其制备方法。

3、本发明还有一目的是提供了上述产品的用途。

4、为了达到上述发明目的,本技术采用下述技术方案:

5、一种发泡聚丙烯颗粒是复合微粒经过高温高压釜式发泡法制备,所述复合微粒包括芯层和皮层,所述皮层包覆在芯层表面,所述芯层至少包括95-99.5重量份的聚丙烯a、0.5-5重量份的阻燃助剂,所述皮层至少包括75-85重量份的聚烯烃b、5-15重量份阻燃剂、0.5-10重量份阻燃助剂。

6、聚丙烯a,无规共聚聚丙烯,熔融指数5-10g/10min(230℃,2.16kg),熔点130-150℃;优选熔融指数6-9g/10min(230℃,2.16kg),熔点136-147℃。

7、聚烯烃b,可以是pp、pe、poe、pop、obc、eva、eaa中的一种或多种,熔融指数3-20g/10min(230℃,2.16kg),熔点102-144℃;优选熔融指数3.5-15g/10min(230℃,2.16kg),熔点107-135℃。

8、从利于epp颗粒表皮熔结的角度考虑,聚丙烯a与聚烯烃b的熔点之差在5-20℃范围。从熔结强度更优异的角度考虑,聚烯烃b至少包含60-100重量份的无规共聚聚丙烯。

9、阻燃助剂,是改性硅藻土或改性沸石粉末中的一种或两种,平均粒径1-20微米;优选平均粒径3-15微米;芯层和皮层所添加的阻燃助剂可以相同或不同。

10、阻燃剂,是锡酸锌与十溴二苯乙烷的混合物,其中锡酸锌与十溴二苯乙烷的混合比例是(20-60)/(40-80)。

11、所述芯层还包含泡孔成核剂,是二氧化硅、硼酸锌、滑石粉、碳酸钙中的一种或几种,平均粒径10-15微米,占芯层物料重量0.05-0.3%。

12、皮层或芯层还可包含其他塑料助剂,均选自抗氧化剂、润滑剂、抗静电剂、着色剂中的至少一种;并进一步优选抗氧化剂选自受阻酚类化合物、硫代丙酸酯类化合物、亚磷酸酯类化合物中的至少一种;润滑剂选自芥酸酰胺、油酸酰胺、单硬脂酸甘油酯、聚乙烯蜡、聚丙烯蜡中的至少一种。其他塑料助剂在芯层或皮层中的重量占比,均优选为0-5%。

13、阻燃助剂制备:

14、将2,3-二甲基-2,3-二苯基丁烷与kh-560型硅烷偶联剂在120-135℃,氮气氛围下反应4-6h,得到中间产物1;其中2,3-二甲基-2,3-二苯基丁烷与kh560的质量比为(1:1.2-2)。

15、将中间产物1与硅藻土或沸石粉末,按一定比例添加到高速混合机中,在1000-2000转/分的转速下,混合10-30min,得到改性的硅藻土或改性沸石粉末,即阻燃助剂;其中中间产物1与硅藻土或沸石粉末的质量比为1:(10-30)。

16、复合微粒制备:

17、(1)聚丙烯a、阻燃助剂、泡孔成核剂、其他塑料助剂,按一定比例混合均匀后,挤出机熔融造粒制得芯层母料;挤出机加热段温度200℃-240℃。

18、(2)聚烯烃b、阻燃助剂、阻燃剂、其他塑料助剂,按一定比例混合均匀后,挤出机熔融造粒制得皮层母料;挤出机加热段温度200℃-240℃。

19、(3)将芯层母料和皮层母料分别加入双单螺杆共挤出机组的芯层挤出机和皮层挤出机,塑化后同时经由共挤出口模出丝造粒,得到皮层包覆芯层的复合微粒;挤出机加热段温度200℃-240℃。

20、作为优选,上述复合微粒中皮层的重量百分比为5-20%;所述复合微粒的长度优选为1.0-3.0mm,单重为0.5-2.0mg。

21、发泡颗粒制备:复合微粒与分散剂和水一起加入到高压釜,密封后加入co2。不停搅拌,升高反应釜的温度至发泡温度138℃-155℃,调节釜内压力至发泡压力1.5-4.0mpa,在此温度和压力条件下保持10-60min,泄压将物料排放到常压环境中,最终得到堆积密度25-120g/l的发泡聚丙烯颗粒,发泡颗粒第一次dsc熔融曲线中高于固有熔点的熔化峰吸热焓值12-24j/g。

22、一种发泡聚丙烯颗粒的模塑制件,采用如前所述的发泡聚丙烯颗粒通过水蒸气烧结成型获得,具体步骤为:发泡颗粒经空气载压后,水蒸气模塑成型。

23、所述模塑制件的成型压力低于2.4bar,表面质量优异;所述模塑制件的密度为28-30g/l,氧指数不低于30%。

24、有益效果:

25、采用锡酸锌和十溴二苯乙烷的混合阻燃剂,在发泡颗粒的皮层形成优异的协同阻燃效果;且锡酸锌在阻燃过程中,催化已分解聚合物成炭,即提高阻燃效果且抑制烟雾;另外阻燃助剂中2,3-二甲基-2,3-二苯基丁烷和多孔的硅藻土或沸石,一定程度上协同阻燃,且多孔物质吸附产生的烟雾和熔化物,减少了熔滴形成且达到抑烟效果。

26、芯层是发泡层;芯层包含0.5-5%的多孔性阻燃助剂,在发泡过程中容易吸附二氧化碳及水蒸气等气体,促进发泡及模塑膨胀过程,且同时提升芯层物料的阻燃性能。含量低于0.5%,促进发泡和提高阻燃的效果不明显;含量高于5%,有降低发泡特性的趋势。

27、皮层是不发泡或微发泡层;皮层的聚烯烃b相对于芯层树脂更易受热熔融,其包覆在发泡芯层表面,赋予发泡颗粒表皮易烧结特性,降低发泡颗粒模塑成型压力。

28、多孔性阻燃助剂,促进发泡及模塑膨胀过程,利于模塑制件优异的表观质量,即模塑制件表面极少或极小的凹坑或缝隙,同时提升材料的阻燃效果。阻燃剂只添加在发泡颗粒的皮层,对于发泡芯层的泡沫特性影响微小,同时实现了发泡颗粒及其模塑制件的优异泡沫特性及高阻燃抑烟性能。

29、实施例

30、下面通过实施例对本发明作进一步说明。应该理解的是,本发明实施例所述方法仅仅是用于说明本发明,而不是对本发明的限制,在本发明的构思前提下对本发明制备方法的简单改进都属于本发明要求保护的范围。实施例中用到的所有原料和溶剂均为市售相应纯度产品。

31、发泡聚丙烯颗粒制备实施例:

32、阻燃助剂制备:

33、将2,3-二甲基-2,3-二苯基丁烷与kh-560型硅烷偶联剂在130℃,氮气氛围下反应5h,得到中间产物1;其中2,3-二甲基-2,3-二苯基丁烷与kh560的质量比为(1:1.5)。

34、将中间产物1与硅藻土或沸石粉末,按1:20质量比例添加到高速混合机中,在1500转/分的转速下,混合20min,得到改性的硅藻土或改性沸石粉末,即阻燃助剂。

35、复合微粒制备:

36、(1)聚丙烯a、阻燃助剂、泡孔成核剂、其他塑料助剂,按一定比例混合均匀后,挤出机熔融造粒制得芯层母料;挤出机加热段温度225℃;

37、(2)聚烯烃b、阻燃助剂、阻燃剂、其他塑料助剂,按一定比例混合均匀后,挤出机熔融造粒制得皮层母料;挤出机加热段温度225℃;

38、(3)将芯层母料和皮层母料分别加入双单螺杆共挤出机组的芯层挤出机和皮层挤出机,塑化后同时经由共挤出口模出丝造粒,得到皮层包覆芯层的复合微粒;挤出机加热段温度225℃;

39、作为优选,上述复合微粒中皮层的重量百分比为5-20%;所述复合微粒的长度优选为1.0-3.0mm,单重为0.5-2.0mg。

40、发泡颗粒制备:复合微粒与分散剂和水一起加入到高压釜,密封后加入co2。不停搅拌,升高反应釜的温度至发泡温度138℃-155℃,调节釜内压力至发泡压力1.5-4.0mpa,在此温度和压力条件下保持10-60min,泄压将物料排放到常压环境中,最终得到发泡聚丙烯颗粒。

41、按照上述制备方法制备实施例1-4的产品、对比例1-6的产品。

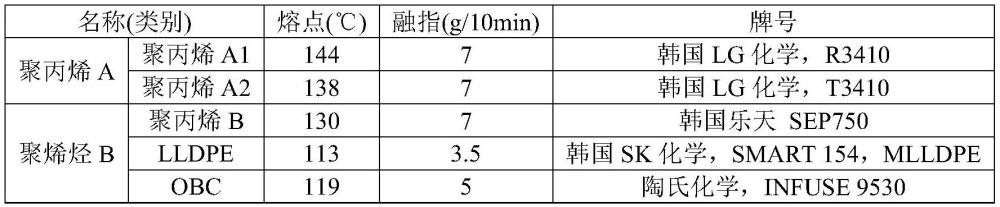

42、表1本技术所使用主要原料厂家及性能参数

43、

44、表2复合微粒s1-s4和d1-d6的配方参数

45、

46、表3实施例1-4和对比例1-6的发泡聚丙烯颗粒各项参数及模塑件性能

47、

48、

49、模塑件制备实施例:

50、发泡聚丙烯颗粒,经过0.5mpa空气载压6h后,填充至型腔为长方体的模具中(长450mm,宽350mm,厚60mm),水蒸气模塑成型。

51、其中,最低成型压力:发泡聚丙烯颗粒模塑件折断面泡孔被破坏的粒子占比在95%以上所需要的最低蒸汽烧结压力。

52、模塑件性能参数测定:

53、制件表观质量:表示制件表面较多的凹坑或缝隙;“□”表示制件表面少量的凹坑或缝隙;表示制件表面没有或者极少或极小的凹坑或缝隙。

54、loi极限氧指数测试:参照gb/t2406-1993进行测试,试样尺寸为150mm*10mm*10mm;每组样品测试10个试样,结果取平均值。

55、实施例1-4均在技术要求范围,体现出优异的低压模塑成型性、高阻燃性和表观质量优异的性能。

56、对比例1,皮层物料中阻燃剂含量低于技术范围,材料阻燃性能降低。对比例2,皮层物料阻燃剂不包含锡酸锌,阻燃效果差;且皮层十溴二苯乙烷含量较多,更易析出,不利于皮层烧结,模塑能耗增加,制件表面出现少量凹坑。对比例3,皮层物料阻燃剂不包含十溴二苯乙烷,阻燃效果差,且皮层物料中的无机物含量较多,不利于烧结,模塑能耗高,制件表面有少量凹坑。对比例4,发泡芯层不包含多孔阻燃助剂,材料阻燃性能降低,且不利于颗粒的模塑膨胀性,成型能耗增加,制件表面少量的缝隙和凹坑。对比例5,发泡芯层的多孔阻燃助剂含量过高,过多的填充无机颗粒,不利于材料的变形膨胀,反而引起发泡颗粒模塑膨胀性能变差,成型能耗增加,制件表面出现较多缝隙和少量凹坑。对比例6,皮层物料不含有多孔阻燃助剂,对材料阻燃性能有降低影响。

本文地址:https://www.jishuxx.com/zhuanli/20240723/214120.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表