一种碳纤维增强树脂基复合材料/泡沫铝吸能盒制备方法

- 国知局

- 2024-08-01 03:49:47

本发明属于交通工具吸能盒的制备领域,特别涉及一种碳纤维增强树脂基复合材料/泡沫铝吸能盒制备方法。

背景技术:

1、随着人们生活水平提高,汽车等交通工具的保有量快速增长,人们更加关注交通安全问题。研究表明正面碰撞的占比最高。碰撞时前纵梁结构中的吸能盒起着重要作用。吸能盒吸收了总动能的50%,溃缩吸能占总动能的15%,其余动能由车体其他部件吸收。cn109532730b提供了一种内部填充的汽车吸能盒装置,包括双层六边形薄壁管和内部填充结构,以及泡沫铝;所述填充结构是通过层叠设置的多片六边形板,以及连接在相邻两片六边形板之间的圆管;所述泡沫铝填充在六边形板内部,并且泡沫铝的密度由上之下梯度增加。cn107866989a复合材料吸能盒为多层结构,包括内筒、外筒、支撑板;内筒为铝合金,外筒为多层玻璃纤维加碳纤维,支撑板为多层玻璃纤维;在外筒筒壁由内表面向外依次设置防腐隔离层、碳纤维和玻璃纤维加强层,在外筒外表面设置破坏引发层,在外筒一端设置破坏引发角,外筒的外侧设置支撑板。

2、传统吸能盒主要材质为钢材(约7.85g/cm3)和铝合金(约2.75g/cm3),有密度大、所用材料单一、结构复杂等不足。因此,寻找轻量化且吸能效果好的的吸能盒材料来提升汽车的安全性能成为研究热点。

技术实现思路

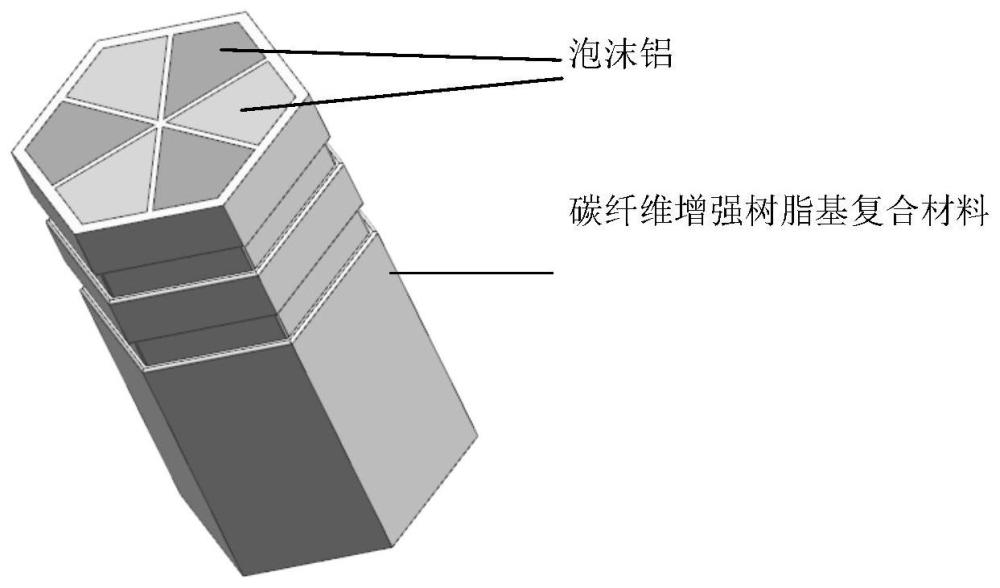

1、为解决上述技术问题,本发明的目的是提供碳纤维增强树脂基复合材料/泡沫铝吸能盒的制备方法,先采用rtm(树脂传递模塑成形)工艺制备吸能效果优异的碳纤维增强树脂基复合材料吸能盒本体,再用发泡法制备泡沫铝,最后将碳纤维增强树脂基复合材料吸能盒本体与泡沫铝装配成碳纤维增强树脂基复合材料/泡沫铝吸能盒。

2、一种碳纤维增强树脂基复合材料/泡沫铝吸能盒制备方法,包括以下步骤:

3、一、rtm工艺制备碳纤维增强树脂基复合材料吸能盒本体

4、(1)开启rtm注射机,将环氧树脂和固化剂分别倒入树脂罐和固化剂罐中,备用;

5、(2)清理rtm模具,将真空硅脂膏均匀涂在内表面,将剪裁的5-7层12k-t300或24k-t300或者48k-t300碳纤维编织布平铺于模具中,安装螺栓并紧固模具,模具预热到30-35℃后锁模加压;

6、(3)将环氧树脂与固化剂预热到30-35℃,注入注射枪的静态混合器中得到混合树脂,待混合树脂平稳无气泡流出后,连接模具进料口;待从废料收集器中溢出的树脂固化剂混合物无气泡时,暂停注射并封闭模具进料口及出料口,将模具温度升高后固化;

7、(4)开模取件,得到碳纤维增强树脂基复合材料吸能盒本体;

8、二、制备泡沫铝

9、(1)将粒度范围为25-45μm,纯度大于99%的发泡剂tih2进行预处理;

10、(2)将工业纯铝(纯度大于99%)加热到830-850℃保温,静置15-25分钟;

11、(3)将占基体质量1.5-2.0%的粒度范围0.12-0.16mm的增稠剂钙粉(纯度≥99%)加入上述铝液中,用搅拌桨以1000-1100r/min的速度搅拌10-15min;

12、(4)在上述熔体温度调至680-710℃加入占基体质量1.5-2%的预处理发泡剂(tih2粉),在1000-1050r/min的速度搅拌1-4分钟;

13、(5)取出搅拌桨,将铝熔体注入泡沫铝专用模具并在炉中保温2-5分钟后取出冷却即可得到泡沫铝;锯切泡沫铝上下不平端面至高度160mm。

14、三、碳纤维增强树脂基复合材料/泡沫铝吸能盒装配

15、将锯切后的泡沫铝装配于碳纤维增强树脂基复合材料吸能盒本体内,得到碳纤维增强树脂基复合材料/泡沫铝吸能盒。

16、进一步地,步骤一中所述环氧树脂采用双酚a型环氧树脂和酚醛型环氧树脂,环氧树脂包括e-44、e-51环氧树脂,692-2k耐腐蚀型环氧树脂和692-9g耐高温型环氧树脂,优选e-51环氧树脂和692-9g耐高温型环氧树脂,用量为70~90份。

17、进一步地,步骤一中所述e-44环氧树脂的环氧值为0.44mol/100g,所述e-51环氧树脂的环氧值为0.51mol/100g。

18、进一步地,步骤一中所述固化剂是指芳胺类,脂环胺类,酚醛类固化剂,如ddm(二氨基二苯基甲烷)、dds(二氨基二苯基砜)等,优选ddm和脂环胺类固化剂,用量为10~30份。

19、进一步地,步骤一中所述注射枪的注射速度为40-100ml/min,注射压力为2-3mpa。

20、进一步地,步骤一中所述固化温度为40-80℃,固化时间为9-12h。

21、进一步地,步骤一中制得的碳纤维增强树脂基复合材料吸能盒本体,在高应变速率1960-4790/s的范围内,所述碳纤维增强树脂基复合材料的能量密度为13100-229020kj/m3。

22、进一步地,步骤二所述的发泡剂预处理是在空气中加热至385-395℃,保温25-35min。

23、进一步地,步骤二所述的泡沫铝的孔隙度为70-90%,孔隙尺寸为1-10mm。

24、与现有技术相比,本发明的有益效果在于:

25、本发明制备的碳纤维增强树脂基复合材料密度约为0.6g/cm3,约为常用铝合金密度的1/5;约为常用钢密度的1/13;约为碳纤维增强树脂基复合材料密度的1/3;满足轻量化需求。碳纤维增强树脂基复合材料/泡沫铝吸能盒在受到冲击载荷作用时,两者吸能达到耦合效果。受到冲击载荷的前期部分泡沫铝压溃吸能;受到冲击载荷的中期碳纤维增强树脂基复合材料经历弹塑性变形和部分压溃吸能耦,泡沫铝大部分压缩吸能,两者交替变形,达到耦合吸能效果;受到冲击载荷的后期泡沫铝完全压缩压溃,碳纤维增强树脂基复合材料压溃变形,吸能效果最大化。因此,两者协同耦合吸能,达到吸能的优化效果。

技术特征:1.一种碳纤维增强树脂基复合材料/泡沫铝吸能盒制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的碳纤维增强树脂基复合材料/泡沫铝吸能盒制备方法,其特征在于,步骤一中所述环氧树脂采用双酚a型环氧树脂和酚醛型环氧树脂,环氧树脂包括e-44、e-51环氧树脂,692-2k耐腐蚀型环氧树脂和692-9g耐高温型环氧树脂,优选e-51环氧树脂和692-9g耐高温型环氧树脂,用量为70~90份。

3.根据权利要求1所述的碳纤维增强树脂基复合材料/泡沫铝吸能盒制备方法,其特征在于,步骤一中所述e-44环氧树脂的环氧值为0.44mol/100g,所述e-51环氧树脂的环氧值为0.51mol/100g。

4.根据权利要求1所述的碳纤维增强树脂基复合材料/泡沫铝吸能盒制备方法,其特征在于,步骤一中所述固化剂是指芳胺类,脂环胺类,酚醛类固化剂,如ddm(二氨基二苯基甲烷)、dds(二氨基二苯基砜)等,优选ddm和脂环胺类固化剂,用量为10~30份。

5.根据权利要求1所述的碳纤维增强树脂基复合材料/泡沫铝吸能盒制备方法,其特征在于,步骤一中所述注射枪的注射速度为40-100ml/min,注射压力为2-3mpa。

6.根据权利要求1所述的碳纤维增强树脂基复合材料/泡沫铝吸能盒制备方法,其特征在于,步骤一中所述固化温度为40-80℃,固化时间为9-12h。

7.根据权利要求1所述的碳纤维增强树脂基复合材料/泡沫铝吸能盒制备方法,其特征在于,步骤一中制得的碳纤维增强树脂基复合材料吸能盒本体,在高应变速率1960-4790/s的范围内,所述碳纤维增强树脂基复合材料的能量密度为13100-229020kj/m3。

8.根据权利要求1所述的碳纤维增强树脂基复合材料/泡沫铝吸能盒制备方法,其特征在于,步骤二所述的发泡剂预处理是在空气中加热至385-395℃,保温25-35min。

9.根据权利要求1所述的碳纤维增强树脂基复合材料/泡沫铝吸能盒制备方法,其特征在于,步骤二所述的泡沫铝的孔隙度为70-90%,孔隙尺寸为1-10mm。

技术总结本发明涉及一种碳纤维增强树脂基复合材料/泡沫铝吸能盒制备方法,属于交通工具吸能盒的制备领域。本发明的制备方法是先使用RTM工艺制备碳纤维增强树脂基复合材料吸能盒本体,再制备泡沫铝,最后将泡沫铝装配于碳纤维增强树脂基复合材料吸能盒本体内,得到碳纤维增强树脂基复合材料/泡沫铝吸能盒。本发明制备的碳纤维增强树脂基复合材料密度约为0.6g/cm<supgt;3</supgt;,约为常用铝合金密度的1/5;约为常用钢密度的1/13;约为碳纤维增强树脂基复合材料密度的1/3;满足轻量化需求。本发明中碳纤维增强树脂基复合材料/泡沫铝吸能盒在受到冲击载荷作用时,两者吸能达到耦合效果,可以实现吸能效果最大化。技术研发人员:李永华,李艳娟,常军,张罡,左继成,李俊辉受保护的技术使用者:沈阳理工大学技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240723/214178.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表