一种基于图形识别的塑料制品成型控制方法与流程

- 国知局

- 2024-08-01 03:49:48

本发明涉及塑料制品成型控制,具体为一种基于图形识别的塑料制品成型控制方法。

背景技术:

1、在塑料制品加工领域,成型控制一直是一个技术难题。随着塑料制品在各行业应用的广泛性和对产品质量要求的不断提高,对成型控制技术的要求也日益严格。传统的成型控制方法多依赖于人工经验和固定工艺参数,难以实现精确和高效的控制,导致产品质量不稳定,生产成本高,且难以适应复杂多变的市场需求。近年来,随着计算机视觉和人工智能技术的飞速发展,图形识别技术在塑料制品成型控制领域的应用逐渐受到关注。图形识别技术可以对塑料制品的表面图像进行精确处理和分析,提取出与目标成型质量相关的关键信息,为成型控制提供可靠的数据支持。

2、在申请公布号为cn115294410a的中国发明申请中,公开了一种基于图形识别的塑料制品成型控制方法,包括利用相机获取塑料制品的表面图像,对目标图像进行数据处理得到目标缺陷像素点;对目标缺陷像素点进行进一步数据处理得到熔接痕缺陷连通域和对应的损伤程度,根据当前塑料制品表面的损伤程度,调整注射压力。

3、在以上发明申请中,根据熔接痕的图形特征,计算熔接痕对塑料制品力学性能的损伤程度,进而调整注射压力,实现塑料制品的高质量成型控制,但在塑料制品成型过程中不仅仅只有熔接痕,还可能产生变形、气泡、飞边等缺陷,仅仅只考虑熔接痕的影响,塑料制品的整体质量将无法得到全面保障,变形、气泡、飞边等缺陷同样会对制品的力学性能和外观质量产生不良影响,进而影响到产品的使用寿命和安全性,尤其塑料制品变形可能导致制品尺寸不准确,无法满足装配要求进而无法使用。

4、为此,本发明提供了一种基于图形识别的塑料制品成型控制方法。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种基于图形识别的塑料制品成型控制方法,本发明通过将实际成型图像与标准设计图像进行特征描述子匹配,计算获得初始变形异常指数cb,能够迅速筛选出存在问题的产品,在塑料制品成型出现问题时,能够依据塑料制品总变形方向系数fx和差异程度系数cs自动调节注塑温度,若调节完毕后,新产生塑料制品依旧异常,向外发出自动调节异常预警,并输出塑料制品最大变形位置,有助于直接定位到问题区域,便于后续的分析和改进,大大提高解决问题的效率,减少不必要的排查工作,从而解决了背景技术中记载的技术问题。

3、(二)技术方案

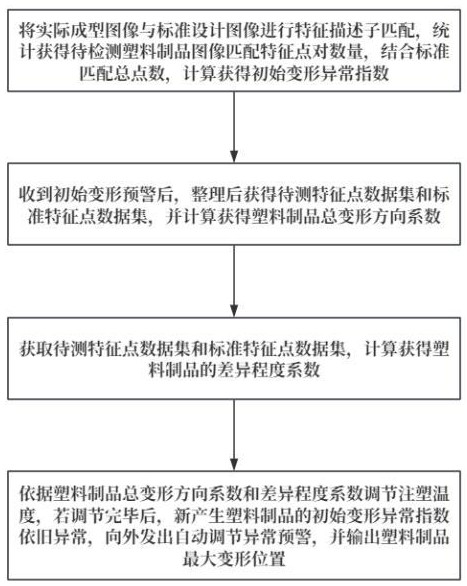

4、为实现以上目的,本发明通过以下技术方案予以实现:一种基于图形识别的塑料制品成型控制方法,包括如下步骤:

5、将实际成型图像与标准设计图像进行特征描述子匹配,统计获得待检测塑料制品图像匹配特征点对数量pvd,结合标准匹配总点数pvb,计算获得初始变形异常指数cb;

6、收到初始变形预警后,整理后获得待测特征点数据集和标准特征点数据集并计算获得塑料制品总变形方向系数fx;

7、获取待测特征点数据集和标准特征点数据集计算获得塑料制品的差异程度系数cs;

8、依据塑料制品总变形方向系数fx和差异程度系数cs调节注塑温度,若调节完毕后,新产生塑料制品的初始变形异常指数cb依旧异常,向外发出自动调节异常预警,并输出塑料制品最大变形位置。

9、进一步地,使用图像采集装置采集塑料制品的实际成型图像,将实际成型图像调整到与标准设计图像相同的尺寸和分辨率,使用特征点检测算法(如sift、surf等)在两个图像中检测共同的特征点,根据检测到的特征点,将实际成型图像与标准设计图像对齐。

10、进一步地,使用图像处理库或框架(如opencv、scikit-image等)计算每个特征点的属性,包括位置、方向及梯度强度,并将待检测塑料制品图像中的特征描述子与标准设计图像中的特征描述子进行匹配,获得多个匹配特征点对。

11、进一步地,统计正常成型塑料制品图像与标准设计图像的匹配特征点对,记为标准匹配总点数pvb,同理统计获得待检测塑料制品图像匹配特征点对数量pvd,进行线性归一化处理后,计算获得初始变形异常指数cb:

12、

13、当初始变形异常指数cb小于0.9时,向外发出初始变形预警。

14、进一步地,收到初始变形预警后,获取待检测塑料制品图像匹配特征点对属性,整理后获得待测特征点数据集和标准特征点数据集

15、其中,x、y分别表示特征点在标准坐标系中的横坐标和纵坐标,θ表示特征点的方向夹角,ρ表示特征点的梯度强度。

16、进一步地,获取待测特征点数据集和标准特征点数据集进行线性归一化处理后,计算获得塑料制品总变形方向系数fx:

17、

18、其中,上标d表示待测数据,上标b表示标准数据,i表示各个特征点对的顺序编号,i=1、2、…、m,m为正整数。

19、进一步地,获取待测特征点数据集和标准特征点数据集进行线性归一化处理后,计算获得差异程度权重k1和k2:

20、

21、对应的差异程度权重k1和k2的计算公式如上。

22、进一步地,获取待测特征点数据集和标准特征点数据集进行线性归一化处理后,计算获得塑料制品的差异程度系数cs:

23、

24、对应的塑料制品的差异程度系数cs的计算公式如上。

25、进一步地,获取塑料制品总变形方向系数fx和差异程度系数cs,当总变形方向系数fx大于0表示塑料制品拉伸变形,调低注塑温度直至差异程度系数cs最小,当总变形方向系数fx不大于0表示塑料制品压缩变形,调高注塑温度直至差异程度系数cs最小。

26、需要说明的是:调节注塑温度时,新产生的塑料制品的差异程度系数cs随之发生变化,在调节过程中差异程度系数cs会有最小点,此最小点为动态阈值,每次调节结果并不一致。

27、进一步地,若差异程度系数cs调至最小后,新产生塑料制品的初始变形异常指数cb依旧异常,向外发出自动调节异常预警,并输出塑料制品最大变形位置,表明与该位置相关的生产工艺、模具需要排查。

28、其中,塑料制品最大变形位置为对应特征点编号的位置。

29、(三)有益效果

30、本发明提供了一种基于图形识别的塑料制品成型控制方法,具备以下有益效果:

31、1、通过将实际成型图像与标准设计图像进行特征描述子匹配,统计获得待检测塑料制品图像匹配特征点对数量pvd,结合标准匹配总点数pvb,计算获得初始变形异常指数cb,可以大大提高检测效率,特别是在大规模生产线上,能够迅速筛选出存在问题的产品,减少人工干预的需要。

32、2、收到初始变形预警后,整理后获得待测特征点数据集和标准特征点数据集并计算获得塑料制品总变形方向系数fx,能够清晰地揭示塑料制品变形的整体趋势和方向。这有助于分析变形原因,并针对性地提出改进措施。

33、3、通过获取待测特征点数据集和标准特征点数据集计算获得塑料制品的差异程度系数cs,提供了一个精确的量化指标,用于衡量待测塑料制品与标准设计之间的差异程度,这种量化方法相较于传统的目视检查更为客观和准确,能够更精确地反映塑料制品的实际变形或偏差情况。

34、4、依据塑料制品总变形方向系数fx和差异程度系数cs调节注塑温度,若调节完毕后,新产生塑料制品的初始变形异常指数cb依旧异常,向外发出自动调节异常预警,并输出塑料制品最大变形位置,自动调节和预警,可以显著提升塑料制品生产的质量控制能力,同时输出塑料制品的最大变形位置,有助于直接定位到问题区域,便于后续的分析和改进,大大提高解决问题的效率,减少不必要的排查工作。

本文地址:https://www.jishuxx.com/zhuanli/20240723/214180.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表