一种发泡聚乙烯颗粒及使用其的模塑制件的制作方法

- 国知局

- 2024-08-01 03:54:03

本发明属于发泡聚乙烯材料领域,具体涉及一种发泡聚乙烯颗粒及使用其的产品。

背景技术:

1、发泡聚乙烯(epe)颗粒及其模塑制件质地柔软,回弹性优异,且制件结构形状多元设计,适合对各类电子器件、易碎件等进行贴合保护,在包装领域使用前景广阔。

2、已知的epe颗粒技术方法cn105037912b和cn109651695a,在epe发泡颗粒中均添加了hdpe组分,影响epe特有的柔软特性。技术方法cn107312233a制备了多组分复配的epe颗粒,虽然其成型体压缩强度较高,但过度致密的泡孔结构可能导致成型制件表观质量较差。

3、鉴于包装市场对于柔软且外观质量优异的异形epe材料的需求,本技术提供一种发泡聚乙烯颗粒及其模塑制件的制备方法,可以得到质地柔软、回弹优异且模塑能耗低的epe颗粒,其模塑制件外观优异,即制件表面极少或极小的凹坑或缝隙。

技术实现思路

1、本发明的目的之一提供了一种发泡聚乙烯颗粒及其制备方法。

2、本发明还有一目的是提供了一种含有上述发泡聚乙烯颗粒的组模塑制件及其制备方法。

3、本发明还有一目的是提供了上述产品的用途。

4、为了达到上述发明目的,本技术采用下述技术方案:

5、一种发泡聚乙烯颗粒是复合微粒经过高温高压釜式发泡法制备,所述复合微粒包括芯层和皮层,所述皮层包覆在芯层表面,所述芯层至少包括85-97重量份的聚乙烯a、3-10重量份的热塑性弹性体c、0.1-5重量份的膨胀助剂,所述皮层至少包括80-100重量份的聚乙烯b、0-20重量份热塑性弹性体d。

6、聚乙烯a,线性低密度聚乙烯,熔融指数0.1-7g/10min(190℃,2.16kg),熔点115-130℃;优选熔融指数0.3-6g/10min(190℃,2.16kg),熔点116-127℃。

7、热塑性弹性体c是sbs、sebs、seps中的一种或多种,邵氏硬度50-85a。

8、聚乙烯b,低密度聚乙烯,熔融指数4-12g/10min(190℃,2.16kg),熔点95-115℃;优选熔融指数5-10g/10min(190℃,2.16kg),熔点97-113℃。

9、热塑性弹性体d是易热封的聚烯烃弹性体,熔融指数

10、4-12g/10min(230℃,2.16kg),熔点55-85℃。

11、膨胀助剂是硅藻土和沸石粉末中的一种或两种,平均粒径1-15微米。

12、所述芯层还包含泡孔成核剂,是二氧化硅、硼酸锌、滑石粉、碳酸钙中的一种或几种,平均粒径10-15微米,占芯层物料重量0.01-0.15重量份。

13、复合微粒制备:

14、(1)聚乙烯a、热塑性弹性体c、泡孔成核剂、膨胀助剂,按一定比例混合后,挤出机熔融造粒制得芯层母料;挤出机加热段温度200℃-240℃。

15、(2)聚乙烯b与热塑性弹性体d混合均匀后,挤出机熔融造粒制得皮层母料;挤出机加热段温度200℃-240℃。

16、(3)将芯层母料和皮层母料分别加入双单螺杆共挤出机组的芯层挤出机和皮层挤出机,塑化后同时经由共挤出口模出丝造粒,得到皮层包覆芯层的复合微粒。挤出机加热段温度200℃-240℃。

17、作为优选,上述复合微粒中皮层的重量百分比为3-10%;所述复合微粒的长度为1.2-3.5mm,单重为1-5mg,更优选复合微粒的长度为1.5-3mm,单重为1.2-3mg。

18、发泡颗粒制备:复合微粒与分散剂和水一起加入到高压釜,密封后加入co2。不停搅拌,升高反应釜的温度至发泡温度115℃-133℃,调节釜内压力至发泡压力2.2-4.4mpa,在此温度和压力条件下保持10-60min,泄压将物料排放到发泡管道中发泡,发泡管道内气氛温度为80-95℃,发泡管道内气氛压力为0.01-0.08mpa,物料在发泡管道中经历的时间为10-50s,最终得到堆积密度15-120g/l的发泡聚乙烯颗粒,发泡颗粒第一次dsc熔融曲线中高于固有熔点的熔化峰吸热焓值20-50j/g。

19、一种发泡聚乙烯颗粒的模塑制件:采用如前所述的发泡聚乙烯颗粒通过水蒸气烧结成型获得,具体步骤为:发泡颗粒经空气载压后,水蒸气模塑成型。

20、所述模塑制件的成型压力低于1.2bar,可以在eps模塑机上进行成型生产,所述模塑制件质地柔软、回弹性优异、表面质量优异;所述模塑制件的密度为25-30g/l,表面硬度25-35a,永久压缩形变低于10%。

21、有益效果:

22、1.含有0.1-5%纳米微孔结构的膨胀助剂,有助于材料对于二氧化碳和水蒸气等发泡气体的吸收,利于epe在釜式发泡工艺中的泡孔均匀膨胀,有利于改善epe发泡压力高、泡孔不均匀、泡孔过于致密或细小等技术问题,且利于得到表观质量优异的模塑制件。

23、2.芯层是发泡层;芯层包含3-10重量份的热塑性弹性体c,更有效提高epe的回弹性和柔软特性。含量低于3重量份,改善效果不明显;含量高于10重量份,epe的耐热性降低。

24、3.皮层是不发泡或微发泡层;皮层的聚乙烯b和热塑性弹性体d混合物料是易受热熔融的材料,其包覆在发泡芯层表面,赋予发泡颗粒表皮易烧结特性,且热塑性弹性体d有助于模塑制件表面的质地柔软。

25、釜式发泡工艺中,发泡管道内的气氛压力和温度工艺参数,利于epe颗粒均匀的发泡膨胀及定型,改善了epe颗粒发泡过程中密度难以降低以及易收缩等问题。

26、实施例

27、下面通过实施例对本发明作进一步说明。应该理解的是,本发明实施例所述方法仅仅是用于说明本发明,而不是对本发明的限制,在本发明的构思前提下对本发明制备方法的简单改进都属于本发明要求保护的范围。实施例中用到的所有原料和溶剂均为市售相应纯度产品。

28、发泡聚乙烯颗粒制备实施例:

29、(1)将聚乙烯a、热塑性弹性体c、泡孔成核剂、膨胀助剂,按一定比例混合后,挤出机熔融造粒制得芯层母料;挤出机加热段温度210℃;

30、(2)聚乙烯b与热塑性弹性体d混合均匀后,挤出机熔融造粒制得皮层母料;挤出机加热段温度210℃;

31、(3)将芯层母料和皮层母料分别加入双单螺杆共挤出机组的芯层挤出机和皮层挤出机,塑化后同时经由共挤出口模出丝造粒,得到皮层包覆芯层的复合微粒;挤出机加热段温度210℃;

32、(4)将所述复合微粒与分散剂和水一起加入到高压釜,密封后加入co2,不停搅拌,升高反应釜的温度至发泡温度115℃-133℃,调节釜内压力至发泡压力2.2-4.4mpa,在此温度和压力条件下保持10-60min,泄压将物料排放到发泡管道中发泡,发泡管道内气氛温度为80-95℃,发泡管道内气氛压力为0.01-0.08mpa,物料在发泡管道中经历的时间为10-50s,最终得到发泡聚乙烯颗粒。

33、按照上述制备方法制备实施例1-5的产品、对比例1-6和8-9的产品。

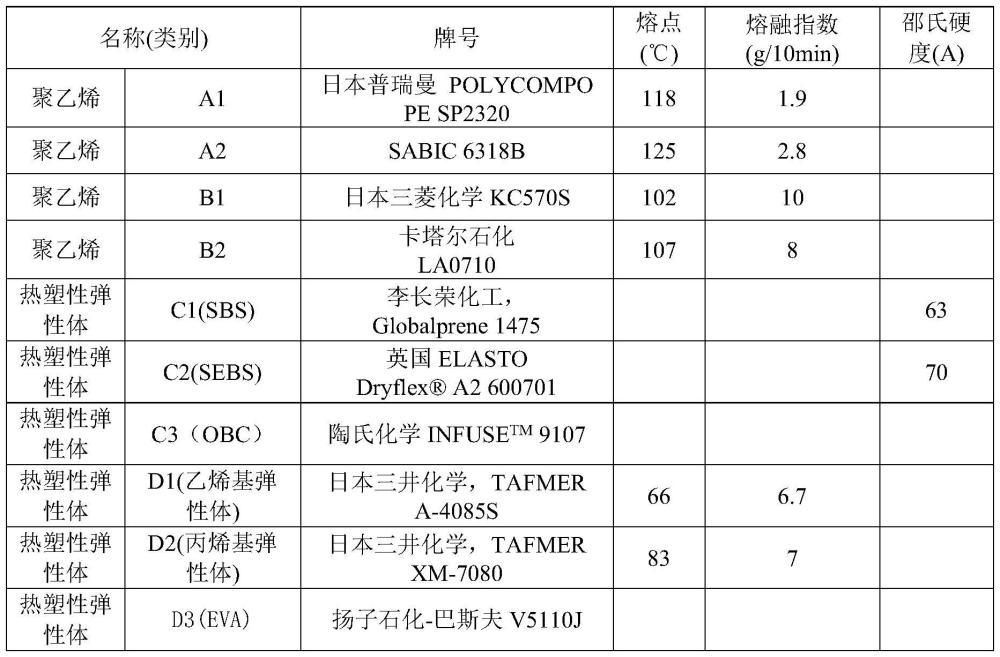

34、表1本技术所使用主要原料厂家及性能参数

35、

36、表2复合微粒s1-s5和d1-d8的配方参数

37、

38、表3实施例1-5和对比例1-9的的发泡聚乙烯珠粒各项参数及模塑件性能

39、

40、

41、模塑件制备实施例:

42、将实施例1-5制备的发泡聚乙烯颗粒,经过0.5mpa空气载压8h后,填充至型腔为长方体的模具中(长450mm,宽350mm,厚60mm),水蒸气模塑成型。

43、其中,最低成型压力:发泡聚乙烯颗粒模塑件折断面泡孔被破坏的粒子占比在95%以上所需要的最低蒸汽烧结压力。

44、永久压缩形变:模塑制件被裁切成长100mm,宽100mm,厚50mm的样块;在平面压缩模具中,对样块厚度方向压缩应变25%,并保持22h;然后打开压缩模具,样块自由恢复2h,测量样块平均厚度为l,l(37.5mm≤l≤50mm)越大,表明制件回弹性越好;以上测试均在温度25℃,湿度50%的实验室内进行。此基础上测试的永久压缩形变为[(50-l)/50]×100%,其值越小,说明材料回弹性越好。

45、制件表观质量:表示制件表面较多的凹坑或缝隙;“□”表示制件表面少量的凹坑或缝隙;表示制件表面没有或者极少或极小的凹坑或缝隙。

46、实施例1-5产品均在技术要求范围,体现出优异的低压模塑成型性、柔软、高回弹和表观质量优异的性能。

47、对比例1,皮层物料不包含热塑性弹性体d,发泡珠粒模塑能耗有增加,同时导致模塑制件表面出现少量凹坑;模塑过程蒸汽压力增加,不利于珠粒内部闭孔的保存,永久压缩形变增加。对比例2,皮层物料只含有热塑性弹性体d,其极易热封特性反而导致模塑制件表面容易烧结,一定程度上阻止了蒸汽对制件内部的穿透,容易造成制件内部烧结不良,整体模塑能耗增加,导致制件表面出现少量凹坑;模塑过程蒸汽压力增加,不利于珠粒内部闭孔的保存,永久压缩形变增加。对比例3,珠粒外层不包含易烧结的皮层物料,模塑能耗高,制件表面有少量凹坑;模塑过程蒸汽压力增加,不利于珠粒内部闭孔的保存,永久压缩形变增加。对比例4,发泡芯层不包含热塑性弹性体c,一定程度上不利于珠粒的模塑膨胀性,成型能耗增加,且材料的柔软性和回弹性降低,导致模塑制件表面硬度和永久压缩形变增加。与实施例1相比,对比例5,不包含助膨胀剂,发泡过程中不利于密度降低、不利于泡孔均匀,且发泡珠粒的模塑膨胀性更差,导致成型能耗高,且制件表面较多的凹坑和缝隙;模塑过程蒸汽压力增加,不利于珠粒内部闭孔的保存,永久压缩形变增加。对比例6,材料中添加过量的助膨胀剂,一定程度上对材料有增强作用,但对材料的回弹性有不利影响;此外引起发泡珠粒模塑膨胀性能变差,成型能耗略微增加,制件表面出现少量的缝隙。对比例7,在发泡过程中,不经过气氛温度在80-95℃的后发泡过程,发泡珠粒密度难以降低,且发泡珠粒体积大小不均匀,导致模塑制件表面较多的缝隙和凹坑。对比例8,发泡芯层是热塑性弹性体c3,与实施例3相比,其模塑膨胀性变差、回弹性变差,模塑能耗略增,模塑制件表观少量凹坑、永久压缩形变增加、表面硬度增大;对比例9,皮层物料是热塑性弹性体d3,与实施例3相比,模塑能耗增加,模塑制件表观少量凹坑,永久压缩形变增加。

本文地址:https://www.jishuxx.com/zhuanli/20240723/214258.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表