一种复合材料壳体及其成型方法与流程

- 国知局

- 2024-08-01 04:03:34

本发明涉及一种复合材料壳体及其成型方法,属于复合材料壳体成型。

背景技术:

1、随着科学技术的不断进步和各行业的日益发展,对功能-结构一体化产品的轻量化提出了更高的技术要求。树脂基复合材料具有重量轻,比刚度、比强度高,可设计性强,抗疲劳断裂性好,尺寸稳定性好,耐腐蚀等优越性能,是目前航空、航天、交通等领域中应用较为广泛的高性能结构材料。

2、随着对复合材料零件强度、刚度及应用性要求的提高,零件的结构也越来越复杂。其中,外形截面类似“u”型的旋转体结构、内部含有凸台的异形截面壳体是较为典型结构件之一。该种壳体除需满足外部型面功能及高力学性能要求外,还需内部特征结构的高气密性能要求。如何制备出同时满足内、外型面要求的复合材料壳体是关键所在。

3、传统的复合材料壳体主要是通过金属阴模铺层热压罐或烘箱、金属阳模铺层热压罐或烘箱、rtm或模压等方法成型。(1)金属阴模铺层热压罐或烘箱成型是利用阴模对壳体外侧蒙皮进行铺层,然后采用热压罐或烘箱进行固化,再对单独固化的内部特征结构进行粘接或装配。该方法主要存在的缺点:a.单独使用无法实现内侧蒙皮的铺层;b.内部空间狭小,粘接或装配难度较大。c.粘接或装配的特征结构与蒙皮无连续纤维,所受载荷无法有效传递,不利于强度的提高。(2)金属阳模铺层热压罐或烘箱成型是利用阳模对壳体内侧蒙皮进行铺层,再采用热压罐或烘箱进行固化,再对单独固化的内部特征结构进行粘接或装配。该方法主要存在的缺点:a.单独使用无法实现外侧蒙皮的铺层。(3)rtm成型是现将干纤维填入模具腔体,再进行注胶完成舱段成型。该方法主要存在的缺点:a.模具模块较多,配合关系复杂。b.模具流道设计难度大,复杂结构注射后容易产生干斑缺陷;(4)模压成型是利用阴模进行铺层,铺层完成后利用阳模对其进行模压固化。该方法主要存在的缺点:a.无法实现旋转体各区域的同时加压及固化。b.内型面部分特征区域难以保证加压均匀,影响成型质量。

技术实现思路

1、本发明的目的在于克服现有技术不足,提供一种复杂结构复合材料壳体的成型方法,该方法既能保证壳体两个外型面尺寸、表面粗糙度、强度刚度等力学性能的要求,又可以保证内型面多种特征结构的尺寸位置精度及成型质量,并且一次成型可有效降低壳体生产制造难度,提高生产效率,降低生产成本。

2、本发明的技术解决方案:

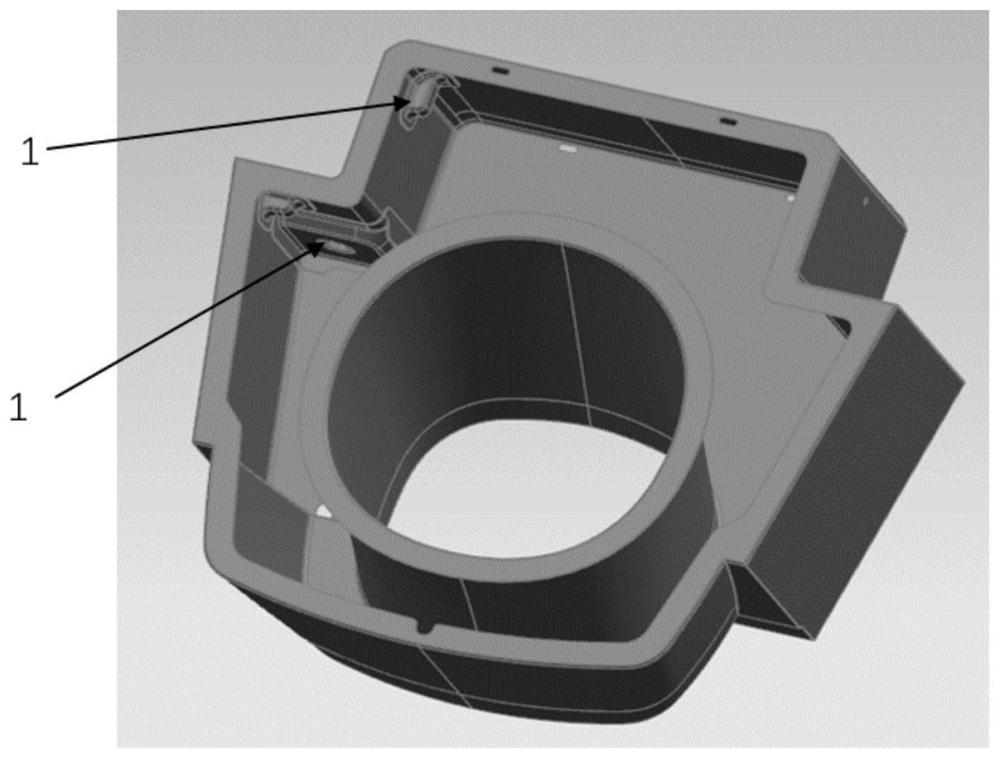

3、一种复合材料壳体,所述复合材料壳体沿纵向截面包含两个并排的“u”型结构,沿横向截面为“回”型结构;所述复合材料壳体的内侧蒙皮采用金属阳模进行铺层得到,所述述复合材料壳体的外侧蒙皮采用硅橡胶阳模进行铺层得到。

4、进一步地,所述“u”型结构的上端开口的宽度与所述“u”型结构的高度之间的比例为1:4~1:1。

5、进一步地,所述两个并排的“u”型结构是对称结构或者是非对称结构。

6、进一步地,所述复合材料壳体的内壁上(“回”型结构中部)设有凸台,利用硅橡胶阳模的凹陷进行铺层得到所述凸台。

7、一种权利要求1所述复合材料壳体的成型方法,包括以下步骤:

8、在金属阳模上进行内侧蒙皮的预浸料铺层,并进行预压实;

9、将硅橡胶阳模与进行内侧蒙皮铺层后的金属阳模进行装配;

10、利用装配后的硅橡胶阳模进行外侧蒙皮的预浸料铺层,并进行预压实;

11、进行封装、固化、脱模,得到复合材料壳体。

12、进一步地,所述硅橡胶阳模,根据“u”型结构中间的复杂程度,可以是空心阳模,但最小值厚度应不低于3mm,根据实际情况适当增厚,也可以是实心阳模。

13、进一步地,所述在金属阳模上进行内侧蒙皮的预浸料铺层,包括:预浸料的上端需高于金属阳模的刻线约30mm,从刻线开始往上,每层预浸料之间用无孔膜进行隔离,以便于后续步骤中将其进行翻转。

14、进一步地,所述利用装配后的硅橡胶阳模进行外侧蒙皮的预浸料铺层,其中“回”型结构中的凸台结构在铺层时,预浸料的铺层方式为内蒙皮与外蒙皮对接且对接接口需错开;硅橡胶凹陷处的铺层,第一层外蒙皮延伸到凹陷底部开口且无预浸料的底部用一层预浸料填充,预浸料之间为对接;其余层在凹陷底部铺敷一层小块整体预浸料在凹陷上端开口,并延伸到凹陷外侧10mm~30mm处,与外蒙皮对接;相邻两层预浸料之间的开口不能在同一个位置,需错位开口。

15、进一步地,所述将硅橡胶阳模与进行内侧蒙皮铺层后的金属阳模进行装配,包括:

16、硅橡胶阳模的开口位置设有金属支撑件,硅橡胶阳模和内部金属支撑件均由左右两部分拼接而成;

17、将铺层完毕的内侧蒙皮和其中间的金属阳模一起翻转,将带内部金属支撑件的硅橡胶的两个部分内侧蒙皮铺层完成的半成品外侧,从两边向中间移动,直至硅橡胶内部的金属支撑件相互配合且无间隙,此时硅橡胶阳模内部的金属支撑件朝上以利于观察其到位情况;

18、将装配成整体的的金属阳模、内蒙皮、硅橡胶阳模和其内部金属支撑件一起再次翻转,将硅橡胶阳模朝上放置以利于外蒙皮的铺层。

19、进一步地,所述封装、固化采用的成型方式为硅橡胶辅助金属模具的热压罐成型或硅橡胶辅助金属模具的烘箱成型。

20、本发明与现有技术相比的有益效果:

21、(1)本发明设计的硅橡胶阳模,既可以与金属阴模搭配使用,也可以与金属阳模搭配使用,实现铺层的灵活操作、简单操作,可以控制每层预浸料的压实程度,进而保证固化后的产品内部质量。

22、(2)本发明设计的硅橡胶阳模,可以将产品内型面上的凸台结构转化为硅橡胶阳模的凹陷结构,有利于保证凸台结构的尺寸精度和位置精度。

23、(3)本发明铺层过程中内侧蒙皮、外蒙侧皮的铺层均采用对接方式,相邻蒙皮之间对接缝错开。该方式可有效控制壳体蒙皮厚度,并保证壳体的成型质量。

24、(4)本发明采用的硅橡胶阳模不但可以起到铺层的作用,还可以起到工艺蒙皮的作用,保证了内型面的成型质量。

25、(5)本发明封装过程中将整体模具均封装在一个真空袋内,将所有封装材料在硅橡胶内留有足够的余量,可以有效避免爆袋的风险和漏气的风险。

26、(6)本发明的脱模顺序,施工方便,提高了壳体脱模的可操作性。

27、(7)本发明可将内侧蒙皮、凸台结构、外侧蒙皮按顺序铺层后,一次固化成型,减少了后续机加、装配等工序的工作量,有效提高了产品生产效率,节约生产成本。

28、(8)本发明采用的铺层方法和成型方法操作步骤简单,能有效实现内部空间有限、特征区域较多的复合材料壳体的成型,在保证铺层简易化的基础上,又可保证壳体外型面的高尺寸精度、内型面的高气密性能,有效提升了后续加工装配效率,具有较好的应用前景和推广价值。

技术特征:1.一种复合材料壳体,其特征在于,所述复合材料壳体沿纵向截面包含两个并排的“u”型结构,沿横向截面为“回”型结构;所述复合材料壳体的内侧蒙皮采用金属阳模进行铺层得到,所述述复合材料壳体的外侧蒙皮采用硅橡胶阳模进行铺层得到。

2.根据权利要求1所述的复合材料壳体,其特征在于,所述“u”型结构的上端开口的宽度与所述“u”型结构的高度之间的比例为1:4~1:1。

3.根据权利要求1所述的复合材料壳体,其特征在于,所述两个并排的“u”型结构是对称结构或者是非对称结构。

4.根据权利要求1所述的复合材料壳体,其特征在于,所述复合材料壳体的内壁上设有凸台,利用硅橡胶阳模的凹陷进行铺层得到所述凸台。

5.一种权利要求1所述复合材料壳体的成型方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的复合材料壳体的成型方法,其特征在于,所述硅橡胶阳模是空心阳模或者实心阳模;所述空心阳模的最小值厚度不低于3mm。

7.根据权利要求5所述的复合材料壳体的成型方法,其特征在于,所述在金属阳模上进行内侧蒙皮的预浸料铺层,包括:预浸料的上端需高于金属阳模的刻线约30mm,从刻线开始往上,每层预浸料之间用无孔膜进行隔离,以便于后续步骤中将其进行翻转。

8.根据权利要求5所述的复合材料壳体的成型方法,其特征在于,所述利用装配后的硅橡胶阳模进行外侧蒙皮的预浸料铺层,包括:

9.根据权利要求5所述的复合材料壳体的成型方法,其特征在于,所述将硅橡胶阳模与进行内侧蒙皮铺层后的金属阳模进行装配,包括:

10.根据权利要求5所述的复合材料壳体的成型方法,其特征在于,所述封装、固化采用的成型方式为硅橡胶辅助金属模具的热压罐成型或硅橡胶辅助金属模具的烘箱成型。

技术总结本发明提出一种复合材料壳体及其成型方法,属于复合材料成型技术领域。该方法基于内部空间有限、特征区域较多的复合材料壳体结构,通过设计内型面成型用橡胶实现内型面特征区域的铺层、通过橡胶模具零部件和橡胶产品的搭配使用实现利于手工操作的阳模铺层、通过外型面金属模具和内型面橡胶产品辅助热压罐或烘箱成型的固化工艺实现既有外型面的高尺寸精度又有内型面的高气密性能的复合材料壳体成型。本发明的操作步骤简单,能有效实现内部空间有限、特征区域较多的复合材料壳体的成型,在保证铺层简易化的基础上,又可保证壳体外型面的高尺寸精度、内型面的高气密性能,有效提升了后续加工装配效率,具有较好的应用前景和推广价值。技术研发人员:张惠玲,周子群,王培森,谷丽娜,魏安生,唐中华受保护的技术使用者:航天特种材料及工艺技术研究所技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240723/214455.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

塑料滚珠的制备方法与流程

下一篇

返回列表