一种真空FDM打印机喷头热量在基板处二次利用装置

- 国知局

- 2024-08-01 04:10:15

本发明属于真空增材制造设备领域,具体是一种将真空fdm打印机喷头处热量在打印机基板处二次利用的装置。

背景技术:

1、在轨增材制造技术是将原材料和增材制造设备通过运载火箭发射至太空轨道中,在太空进行制造和装配等的制造技术,是未来人类进行深空探索不可或缺的制造技术。fdm打印技术是以丝材为原料,利用热量将丝材软化,并通过机械装置挤压出喷头,在喷头的特定移动下挤出的材料层层堆积最终获得打印件的一种增材制造技术。真空fdm打印机是以fdm技术为原理可以在太空环境下进行增材制造的设备。

2、空间轨道具有高真空的环境特点,对fdm打印机工作会产生较大的影响。高真空环境导致打印机在工作过程中喷头处产生的热量由于缺少传热载体,无法利用气体对流散热完成对打印喷头的降温,最终造成打印机喷头上端的丝材软化堵塞打印喷头,严重影响了打印机的生产效率。现阶段虽然可以通过在打印机外壁装备换热器,利用液体循环将打印机内部的热量带出。这会导致在喷头处大量的热量通过热循环浪费掉,此外散热装置通常由循环泵、散热器和散热管路等部分组成,有着较大的体积和质量不利于发射活动,且在使用过程中随着使用时间的增大存在一定的漏液风险,无法长期稳定的工作。fdm打印机在工作时喷头处温度在400摄氏度,而打印基板的温度通常在100摄氏度左右,二者之间存在300摄氏度的温度梯度。因此可以在真空环境下,将打印机喷头处残余的热量利用传至基板上进行二次利用。

3、鉴于此需要一种在真空环境下可以长期稳定散热,且将喷头处残余热量在打印机基板上进行二次利用的装置。

技术实现思路

1、本发明针对真空fdm打印机无法利用气体进行对流散热、液体循环散热存在漏液风险以及高温喷头热量浪费的问题,发明了一种真空fdm打印机喷头热量在打印机基板上二次利用的装置。

2、本发明的原理是将fdm打印机高温喷头处的热量利用热传导的方法,在满足真空fdm打印机散热要求的前提下,将喷头处的热量通过传热导线转移至需要较低温度的打印机基板处,并通过设计打印机基板上传热导线的排布方式降低打印机基板上的温度梯度。

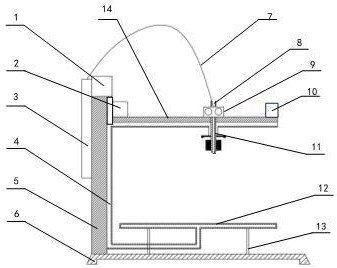

3、一种真空fdm打印机喷头热量在基板处二次利用装置,包括底座,所述底座的一侧设有打印机大臂;基板支架位于底座之上,其中基板支架上设有基板;所述打印机大臂上接有打印机小臂和料盘盒;z轴丝杠电机组和y轴丝杠电机组分别位于打印机大臂的上部和左部,z轴丝杠电机组控制打印机小臂在打印机大臂上的上、下移动,y轴丝杠电机组可以控制打印机小臂在打印机大臂上的前、后移动;打印机小臂右上部装有喷头电机,可以控制喷头在打印机小臂上的左右移动;所述打印机小臂丝材从料盘盒中引出,由丝材入口经挤出机进入喷头中;其中打印机小臂下部装有无散热片的喷头;在打印机大臂和小臂的内部嵌有基板传热导线;基板传热导线与喷头相连并经过打印机小臂和打印机大臂与基板连接;其中基板内部设计了传热导线的排布槽。

4、本发明中涉及的真空fdm打印机是将常压下的fdm打印机至于真空罐中。z轴丝杠电机组,其作用是控制打印机小臂在大臂进行上下移动;y轴丝杠电机组,其作用是控制打印机小臂在打印机大臂上前后移动;x轴丝杠电机组,起作用是控制打印机喷头在打印机小臂上左右移动。

5、进一步的,所述喷头由隔热板、加热电阻、丝材通道、基板传热导线组成,基板传热导线与丝材通道的外壁相连,隔热板下部的热量由传热导线通道中的基板传热导线传递至基板。

6、当打印机在真空环境中工作时,喷头处的温度迅速上升,位于喷头上部的隔热板处温度也迅速上升,传热导线与喷头上部的隔热板相连接,将喷头处的热量通过热传导的方式,经过打印机大臂和小臂内部的传热导线通道到达打印机基板的底部入口,经过打印机基板底部特定的传热导线排布热量近似被均匀的传递至整个基板上,获得了喷头热量在基板二次利用且基板上温度梯度较小的效果。

7、进一步的,基板传热导线从基板传热导线进口接入基板后,分为4道宽度为10mm的导线,分别向左上、左下、右上、右下方向,在每个传递方向上分别有三道与基板外轮廓平行的、宽度不同的基板传热导线,从基板中心到基板边缘的基板传热导线的宽度依次为3mm、5mm、10mm。

8、本发明的有益效果:

9、1、本发明采用导热性能优异的导线将喷头处的热量通过热传导的原理传递至真空打印机的基板底部,并在基板的底部通过设置打印机基板上的传热导线的排布获得热量分布均匀的打印基板。打印机基板的温度分布会影响打印件在成型中打印件的形变程度,最终影响打印机的打印精度和产品合格率。以纤维增强树脂基复合材料为例,在打印过程中由于基板上不同位置温度梯度的存在,结构件的不同位置树脂的温度不同,从而影响不同位置高分子链条的运动区域和速率差异,最终导致打印件的部分区域发生翘曲变形甚至出现层间开裂。本发明可以通过在基板的底部设置特定的导线排布规律,在基板开槽,然后用银金属将所开槽填满。这样的话可以实现导线传至接口处的热量尽可能均匀的分布在基板表面;降低基板上的温度梯度,提高打印机的成型精度。

10、2、本发明采用传热导线将喷头热端的热量经过打印机大臂和小臂上的导线传递至基板底部的传热导线接口处,然后将导线与接口连接。这样的话可以通过改变传热导线的截面积改变导线的传热能力,从而控制从喷头处传递至基板上的热量,待真空体系中热量平衡以后获得固定的基板温度。

11、3、本发明是利用打印机喷头和打印机基板之间较大的温度梯度,将打印喷头处的热量利用金属导线传递至打印机基板上进行二次利用的装置。面对打印不同材料时出现的喷头与基板之间不同的温度梯度,可以通过更换不同导热性能的导线来满足喷头处和打印基板处的温度要求,并完成高温喷头出的热量在低温基板上的二次利用。可以在真空fdm打印机工作过程中减少或取消对打印机基板的加热,减少输入真空体系中的热量,降低打印机的运行功率,降低真空fdm打印机的散热压力。

12、4、本发明是将打印机喷头与基板通过传热导线之间连接起来,以温度梯度为驱动进行热量传递的装置,可在实现喷头散热的同时,将热量在打印机基板上进行二次利用。为了获得更大的温度梯度该装置可以取消打印机喷头上散热片的使用,从而降低打印机喷头的尺寸,在固定的打印机腔室内提高打印喷头的活动空间,提升打印机的制造尺寸。

13、5、将打印喷头处的热量进行了在次利用,在利用热量的同时可以取消基板的加热,减少了输入真空体系中热量多少,有效缓减了长时间真空打印过程热量的积累导致机器损坏情况的发生。

技术特征:1.一种真空fdm打印机喷头热量在基板处二次利用装置,包括底座(6),所述底座(6)的一侧设有打印机大臂(5);基板支架(13)位于底座(6)之上,其中基板支架(13)上设有基板(12);所述打印机大臂(5)上接有打印机小臂(14)和料盘盒(3);z轴丝杠电机组(1)和y轴丝杠电机组(2)分别位于打印机大臂(5)的上部和左部,z轴丝杠电机组(1)控制打印机小臂(14)在打印机大臂(5)上的上、下移动,y轴丝杠电机组(2)可以控制打印机小臂(14)在打印机大臂(5)上的前、后移动;打印机小臂(14)右上部装有喷头电机(10),可以控制喷头(11)在打印机小臂(14)上的左右移动;所述打印机小臂(14)丝材(7)从料盘盒(3)中引出,由丝材入口(8)经挤出机(9)进入喷头(11)中;其特征在于:其中打印机小臂(14)下部装有无散热片的喷头(11);在打印机大臂和小臂的内部嵌有传热导线(4);传热导线(4)与喷头(11)相连并经过打印机小臂(14)和打印机大臂(5)与基板(12)上的基板传热导线(19)连接;其中基板(12)内部设计了传热导线的排布槽。

2.根据权利要求1所述的一种真空fdm打印机喷头热量在基板处二次利用装置,其特征在于:所述喷头(11)由隔热板(15)、加热电阻(16)、丝材通道(17)、传热导线(4)组成,传热导线(4)与丝材通道(17)的外壁相连, 隔热板(15)下部的热量由传热导线通道中的基板传热导线(19)传递至基板(12)。

3.根据权利要求1所述的一种真空fdm打印机喷头热量在基板处二次利用装置,其特征在于:所述传热导线(19)由基板传热导线进口(18)从基板(12)底部进入,在基板(12)的内部按照基板传热导线的方式进行排布,可以将热量较为均匀的传递至基板上。

4.根据权利要求1所述的一种真空fdm打印机喷头热量在基板处二次利用装置,其特征在于:基板传热导线(19)从基板传热导线进口(18)接入基板后,分为4道宽度为 10 mm 的导线,分别向左上、左下、右上、右下方向,在每个传递方向上分别有三道与基板外轮廓平行的、宽度不同的基板传热导线,从基板中心到基板边缘的基板传热导线的宽度依次为3mm、5mm、10mm。

技术总结本发明提供一种真空FDM打印机喷头热量在基板处二次利用装置,包括底座,所述底座的一侧设有打印机大臂;基板支架位于底座之上,其中基板支架上设有基板;所述打印机大臂上接有打印机小臂和料盘盒;Z轴丝杠电机组和Y轴丝杠电机组分别位于打印机大臂的上部和左部,其中打印机小臂下部装有无散热片的喷头;在打印机大臂和小臂的内部嵌有基板传热导线;基板传热导线与喷头相连并经过打印机小臂和打印机大臂与基板连接;其中基板内部设计了传热导线的排布槽。本发明将打印喷头处的热量进行了二次利用,在利用热量的同时可以取消基板的加热,减少了输入真空体系中热量多少,有效缓减了长时间真空打印过程热量的积累导致机器损坏情况的发生。技术研发人员:单忠德,杨轲元,宋文哲,郑菁桦,陈意伟,范聪泽受保护的技术使用者:南京航空航天大学技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240723/214965.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表