带金属预埋件的复合材料网格筒及其制备方法与流程

- 国知局

- 2024-08-01 04:13:55

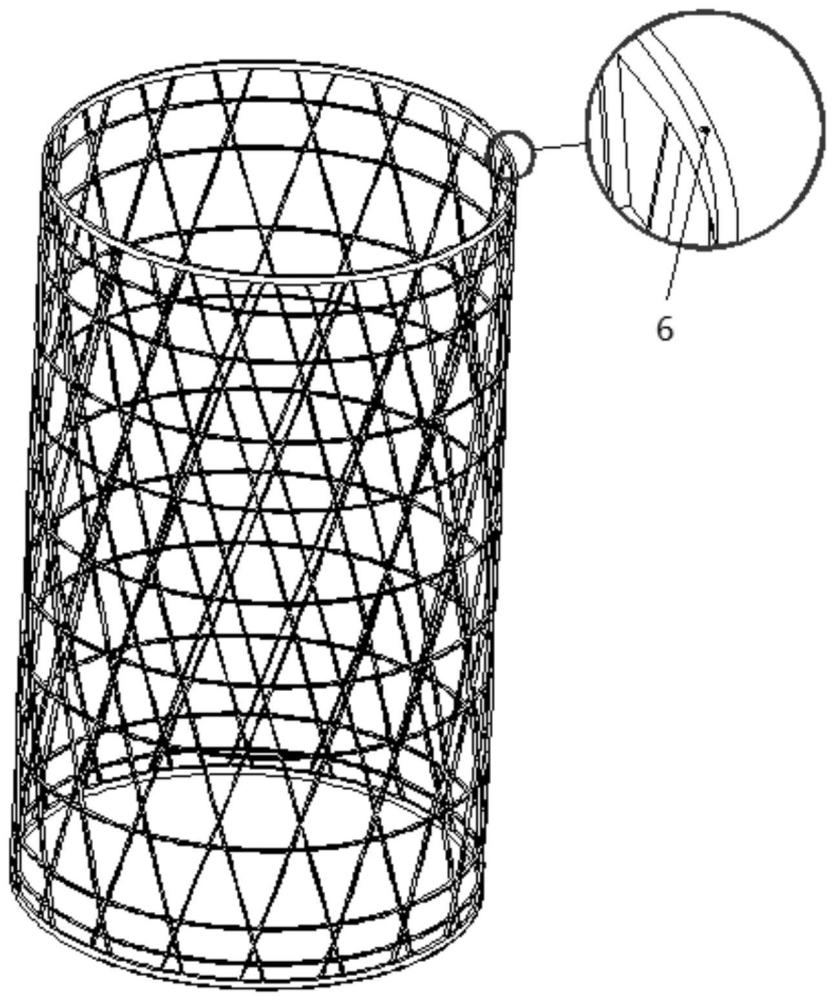

本发明涉及复合材料结构件的成型方法,具体地,涉及带金属预埋件的复合材料网格筒及其制备方法。

背景技术:

1、复合材料网格结构是结合了先进复合材料与网格结构的优点,其制品不但具备纤维增强复合材料的诸多优点,还具备网格结构的优良性能,主要包括以下特点:(1)结构效率高。具有较优的比刚度、比强度,满足轻量化要求,纤维的强度的发挥率能够达到95%。(2)可设计性强。先进复合材料网格结构可通过材料与结构设计相结合的方式来实现构件的优化。(3)损伤容限高。相比传统复合材料结构,即使出现微小损伤,载荷也能够沿着其余筋条结构均匀传递。(4)由于网格结构是较为敞开的空间结构形式,便于实现结构设计的多功能性,同时也给产品的检测和修补带来方便

2、目前,复合材料网格结构成型主要有自由成型法、轻质泡沫成型法、硬质模具成型法、硅橡胶软模成型法、混合模具成型法、膨胀块模具成型法等。其中,硬质模具成型法的制备的网格结构尺寸稳定性好、精度高,但缠绕或铺设过程中网格筋条交叉节点处的纤维堆积问题及固化压力传递需要解决。另一方面,复合材料网格结构需要实现对外接口,对于复合材料网格筒而言,端框部位需要实现放置金属件实现与其他机构的连接,常规金属件放置有预埋和后埋方式,但对于单向纤维层合结构而言,后加工金属件安装孔极易导致分层,且后胶接的金属件防拉脱性能较差,原因是设计成防拉脱的锥形或台阶形后后埋困难。这就意味着需要通过预埋手段解决三个问题:①金属件需要定位准确;②金属件安装不产生分层;③金属件防拉脱。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种带金属预埋件的复合材料网格筒及其制备方法。

2、根据本发明提供的一种带金属预埋件的复合材料网格筒制备方法,包括如下步骤:

3、s1、使用预浸纱在分体式拼块的硬质模具上铺设环筋、纵筋及端框,过程中每1mm热预压一次;

4、s2、铺设至金属预埋件所在厚度位置再次热预压,使用定位块与定位螺钉定位金属预埋件,使用预浸纱垫实金属预埋件与预浸纤维体间隙;

5、s3、铺设至理论厚度热预压完成后,继续铺设一定厚度的牺牲层;

6、s4、使用分瓣型的均压板覆盖硬质模具外轮廓面并制袋;

7、s5、进罐打压固化;

8、s6、热出炉,拆除真空袋,脱去均压板;

9、s7、热脱模,将端部围条、定位块、定位螺钉拆除,再将高于硬质模具的牺牲层打磨掉,最后依次从两端向中部将分体式拼块从筒体芯模上拆除并将带金属预埋件的复合材料网格筒取出。

10、优选的,在上述步骤s1中,采用硬质模具制备带金属预埋件的复合材料网格筒,在网格筋条交叉点处设计体积放大系数,实现整体结构各处纤维体积含量的一致性。

11、优选的,在上述步骤s1中,端框与纵筋交叉节点处的预浸纱走向:环向预浸纱呈环向连续,纵向发散预浸纱呈发散型;

12、环向预浸纱宽度略小于端框宽度,形成模具空隙,使得交叉节点处的纵向发散预浸纱与环向预浸纱向空隙部位转移,减少纤维堆积。

13、优选的,端框部位根据所形成的模具空隙宽度换算成所需要增加预浸纱层数,保证整体结构各处纤维体积含量的一致性。

14、优选的,在上述步骤s1中,热预压采用预压胶条+均压板结合,预压胶条宽度同网格筋条截面宽度,厚度要求每次高于硬质模具外表面,保证热预压过程中压力能够通过预压胶条传递至预浸纤维体,压紧压实预浸纤维体,并使得预浸纤维体展开滑移并填充放大的型腔。

15、优选的,热预压的预压胶条厚度由多种厚度预压胶条叠加组合,且预压胶条厚度每次高于硬质模具外表面。

16、优选的,在上述步骤s2中,金属预埋件进行表面粗化处理及防拉脱设计。

17、优选的,在上述步骤s3中,铺设牺牲层使得预浸纤维体高于硬质模具外表面,固化打压压力能够通过均压板传递至网格筋条,压紧压实预浸纤维体,防止架桥。

18、优选的,在上述步骤s6和步骤s7中,热出炉、热脱模温度不低于预浸纱树脂凝胶温度,防止硬质模具热收缩挤压损伤带金属预埋件的复合材料网格筒。

19、本发明还提供了一种带金属预埋件的复合材料网格筒,采用带金属预埋件的复合材料网格筒制备方法。

20、与现有技术相比,本发明具有如下的有益效果:

21、(1)本发明通过硬质模具结合预压胶条采用热预压方法,网格筋条交叉点处纤维堆积得到有效控制,所制备的复合材料网格筒网格结构尺寸稳定性好、精度高;

22、(2)本发明通过在硬质模具上预埋金属件,不仅金属件定位准确,同时避免了后埋金属件易导致的加工分层问题及金属件易拉脱问题。

技术特征:1.一种带金属预埋件的复合材料网格筒制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的带金属预埋件的复合材料网格筒制备方法,其特征在于,在上述步骤s1中,采用所述硬质模具制备带金属预埋件的复合材料网格筒,在网格筋条交叉点(120)处设计体积放大系数,实现整体结构各处纤维体积含量的一致性。

3.根据权利要求1所述的带金属预埋件的复合材料网格筒制备方法,其特征在于,在上述步骤s1中,所述端框(5)与所述纵筋(4)交叉节点处的所述预浸纱走向:环向预浸纱(101)呈环向连续,纵向发散预浸纱(102)呈发散型;

4.根据权利要求3所述的带金属预埋件的复合材料网格筒制备方法,其特征在于,所述端框(5)部位根据所形成的模具空隙宽度换算成所需要增加所述预浸纱层数,保证整体结构各处纤维体积含量的一致性。

5.根据权利要求1所述的带金属预埋件的复合材料网格筒制备方法,其特征在于,在上述步骤s1中,热预压采用预压胶条(11)+所述均压板(9)结合,所述预压胶条(11)宽度同网格筋条(12)截面宽度,厚度要求每次高于所述硬质模具外表面,保证热预压过程中压力能够通过所述预压胶条(11)传递至所述预浸纤维体(7),压紧压实所述预浸纤维体(7),并使得所述预浸纤维体(7)展开滑移并填充放大的型腔。

6.根据权利要求5所述的带金属预埋件的复合材料网格筒制备方法,其特征在于,热预压的所述预压胶条(11)厚度由多种厚度所述预压胶条(11)叠加组合,且所述预压胶条(11)厚度每次高于所述硬质模具外表面。

7.根据权利要求1所述的带金属预埋件的复合材料网格筒制备方法,其特征在于,在上述步骤s2中,所述金属预埋件(6)进行表面粗化处理及防拉脱设计。

8.根据权利要求1所述的带金属预埋件的复合材料网格筒制备方法,其特征在于,在上述步骤s3中,铺设所述牺牲层(8)使得所述预浸纤维体(7)高于所述硬质模具外表面,固化打压压力能够通过所述均压板(9)传递至所述网格筋条(12),压紧压实所述预浸纤维体(7),防止架桥。

9.根据权利要求1所述的带金属预埋件的复合材料网格筒制备方法,其特征在于,在上述步骤s6和步骤s7中,热出炉、热脱模温度不低于所述预浸纱树脂凝胶温度,防止所述硬质模具热收缩挤压损伤带金属预埋件的复合材料网格筒。

10.一种带金属预埋件的复合材料网格筒,其特征在于,采用权利要求1-9任一项所述的带金属预埋件的复合材料网格筒制备方法。

技术总结本发明提供了一种涉及复合材料结构件的成型方法的带金属预埋件的复合材料网格筒及其制备方法,包括如下步骤:S1、铺设环筋、纵筋及端框,并热预压;S2、垫实金属预埋件与预浸纤维体间隙;S3、铺设牺牲层;S4、均压板覆盖并制袋;S5、进罐打压固化;S6、热出炉;S7、热脱模。本发明通过硬质模具结合预压胶条采用热预压方法,网格筋条交叉点处纤维堆积得到有效控制,所制备的复合材料网格筒网格结构尺寸稳定性好、精度高;通过在硬质模具上预埋金属件,不仅金属件定位准确,同时避免了后埋金属件易导致的加工分层问题及金属件易拉脱问题。技术研发人员:章宇界,叶奇飞,彭鑫,史文锋,梁燕民,魏耀林,李翔宇,王琢,邵成,蔡克甲受保护的技术使用者:上海复合材料科技有限公司技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240723/215272.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。