一种高强度轻量化车厢板及其制备方法与流程

- 国知局

- 2024-08-01 04:14:01

本发明涉及车厢板的制备,具体涉及一种高强度轻量化车厢板及其制备方法。

背景技术:

1、在保证一定力学强度的情况下,汽车若实现轻量化,汽车的动力利用率、加速性能等性能将得到提高,而在碰撞时由于惯性小,制动距离也将减少。此外,汽车轻量化还能实现节能环保的效益,汽车轻量化是目前汽车行业及新材料行业研究的热点,随着研究的深入,轻量化的车厢板应运而生。传统厢式货车的车厢板可采用彩钢板、铝平板或铝合金瓦楞制成,不仅重量重、价格贵,且热传导速度快,不利于保持车厢板的低温。因此急需一种制备方法来制备高强度轻量化车厢板。

2、针对现有技术存在以下问题:

3、目前多采用玻璃纤维增强复合材料作为面板层,泡沫材料作为夹心层的车厢体,采用物理发泡:在聚合物塑料中通入压缩氮气,并挤出,当外界压力降低时,发泡形成发泡材料,在车厢板的制备过程中,一旦挤出后压力消失,聚合物塑料中的氮气会形成较大的气泡并在发泡板材的表面形成较大的孔洞,由于夹心材料多采用蜂窝芯材、木质芯材、有机泡沫等,注入液体树脂进行板材的一体固化成型,其与玻璃纤维增强复合材料面板的结合强度较低,容易出现树脂对板材内部浸渍不到位的现象,容易出现分层的现象,且降低了车厢板的力学性能。

技术实现思路

1、本发明提供一种高强度轻量化车厢板及其制备方法,以解决上述背景技术中提出的问题。

2、为解决上述技术问题,本发明所采用的技术方案是:

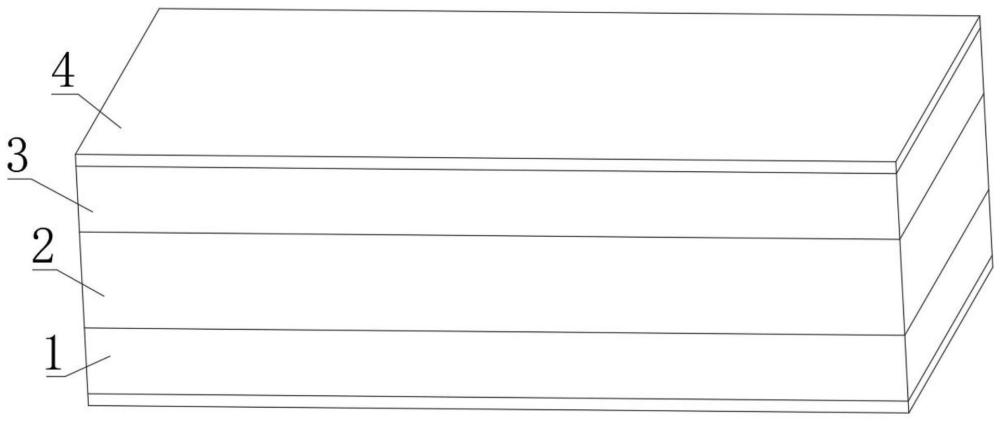

3、第一方面,本发明提供一种高强度轻量化车厢板,包括由下而上设置的第一面板层、芯板层、第二面板层,所述芯板层包括骨架支撑层,所述骨架支撑层的上下表面分别通过胶粘剂与第一面板层的上表面和芯板层的下表面粘接,所述骨架支撑层的内表面设置有若干缓冲层和泡沫块,且泡沫块位于缓冲层内部,所述第一面板层的下表面和第二面板层的上表面均通过热压工艺压至有地膜层。

4、优选的,所述第一面板层和第二面板层的材质均为纤维增强树脂复合材料,所述地膜层为厚度在0.2-0.5mm的pe地膜。

5、优选的,所述骨架支撑层的材质为发泡树脂基复合材料,所述泡沫块为聚氨酯泡沫块、pvc泡沫块、酚醛泡沫块中的一种。

6、优选的,所述缓冲层的材质为橡胶。

7、第二方面,本发明还提供一种高强度轻量化车厢板的制备方法,该制备方法包括以下步骤:

8、s1:制备缓冲层、骨架支撑层;

9、s2:铺层获得层叠体并密封;

10、s3:配置胶液,注胶后经固化、脱模处理后,获得板体;

11、s4:对板体进行热压、后处理,获得高强度轻量化车厢板。

12、优选的,所述s1包括以下步骤:

13、s11、制备缓冲层:向螺杆挤出机中加入橡胶颗粒,利用加热器对螺杆挤出机进行加热升温,使橡胶颗粒熔化,用第三纤维布将泡沫块包裹起来,熔融橡胶颗粒经螺杆挤出机的挤出口挤在泡沫块外表面的第三纤维布上形成缓冲层;

14、s12、制备骨架支撑层:将树脂、空心微球、可膨胀微球发泡剂、固化剂、促进剂以质量比100∶0-30∶0-5∶2-100∶0-5的比例投入喷涂机中,利用加热器对喷涂机进行加热升温,将原料进行融化,并且在融化时利用搅拌器对原料进行搅拌混合,得到发泡树脂基复合材料预混料,且空心微球、可膨胀微球发泡剂的质量不能同时为0,当原料熔融后充入氮气并混合,启动喷涂机将发泡树脂基复合材料预混料和氮气的混合物喷涂在泡沫块外表面的缓冲层上形成骨架支撑层。

15、优选的,所述s2包括:将s1得到的泡沫块相互拼接起来得到拼接层作为拼接体,即芯板层,然后由下至上依次将pet离型膜、第一脱模布、第一纤维布、拼接体、第二纤维布、第二脱模布进行铺层,获得层叠体,利用真空袋膜密封层叠体,并保证注胶件的注胶口外露于真空袋膜,抽真空保压处理。

16、优选的,所述s3包括:将树脂、固化剂、促进剂按照质量比100:2-5:0.2-1投入注胶机中,利用搅拌器混合均匀,得到胶液,启动注胶机将胶液经注胶口注入密封好的层叠体中,直至第一纤维布、第二纤维布、第三纤维布吸收饱和,密封注胶口,在130℃固化8h,脱模处理后得到板体。

17、优选的,所述s4包括:在板体的上下表面铺上地膜,将铺好地膜的板体推进热压机内,启动热压机对其进行热压,热压温度60℃保温1h,利用切割机对热压后的车厢板进行修边,即可获得高强度轻量化车厢板。

18、由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

19、1、本发明提供一种高强度轻量化车厢板及其制备方法,在泡沫块外表面设置缓冲层,可对骨架支撑层、泡沫块起到很好的缓冲保护作用,在受到外界的冲击作用时,能够降低冲击力对泡沫块的损害,骨架支撑层为发泡树脂基复合材料,其良好的力学性能可对泡沫块起到支撑作用,大大提高芯板层的力学性能和承载性能,进而提高车厢板的力学性能,使车厢板具备优异的抗冲抗压性能。

20、2、本发明提供一种高强度轻量化车厢板及其制备方法,通过充入氮气,避免因发泡树脂基复合材料中存在气体聚集导致芯板层表面出现坑洞的现象,防止车厢板的表面形成较大的孔洞,制备得到的车厢板表面平整光洁,增加美观度,可膨胀微球发泡剂的成功发泡促使板材具有更平整光滑的表面,通过添加空心微球赋予骨架支撑层高的力学强度和轻质的特性,使车厢板具有高强度、轻量化的特性。

21、3、本发明提供一种高强度轻量化车厢板及其制备方法,通过喷涂机将发泡树脂基复合材料预混料喷涂在泡沫块表面,提高了树脂对板材内部的浸湿程度,增强板材的粘结强度,避免出现分层的现象,进而促使板材具有更稳定、优异的力学性能,通过热压、保温等处理能够提高第一面板层和第二面板层的硬度,制备工艺简便。

技术特征:1.一种高强度轻量化车厢板,其特征在于:包括由下而上设置的第一面板层(1)、芯板层(2)、第二面板层(3),所述芯板层(2)包括骨架支撑层(21),所述骨架支撑层(21)的上下表面分别通过胶粘剂与第一面板层(1)的上表面和芯板层(2)的下表面粘接,所述骨架支撑层(21)的内表面设置有若干缓冲层(22)和泡沫块(23),且泡沫块(23)位于缓冲层(22)内部,所述第一面板层(1)的下表面和第二面板层(3)的上表面均通过热压工艺压至有地膜层(4)。

2.根据权利要求1所述的一种高强度轻量化车厢板,其特征在于:所述第一面板层(1)和第二面板层(3)的材质均为纤维增强树脂复合材料,所述地膜层(4)为厚度在0.2-0.5mm的pe地膜。

3.根据权利要求1所述的一种高强度轻量化车厢板,其特征在于:所述骨架支撑层(21)的材质为发泡树脂基复合材料,所述泡沫块(23)为聚氨酯泡沫块、pvc泡沫块、酚醛泡沫块中的一种。

4.根据权利要求1所述的一种高强度轻量化车厢板,其特征在于:所述缓冲层(22)的材质为橡胶。

5.一种高强度轻量化车厢板的制备方法,由权利要求1-4任一项所述的一种高强度轻量化车厢板,其特征在于:该制备方法包括以下步骤:

6.根据权利要求5所述的一种高强度轻量化车厢板的制备方法,其特征在于:所述s1包括以下步骤:

7.根据权利要求6所述的一种高强度轻量化车厢板的制备方法,其特征在于:所述s2包括:将s1得到的泡沫块相互拼接起来得到拼接层作为拼接体,即芯板层,然后由下至上依次将pet离型膜、第一脱模布、第一纤维布、拼接体、第二纤维布、第二脱模布进行铺层,获得层叠体,利用真空袋膜密封层叠体,并保证注胶件的注胶口外露于真空袋膜,抽真空保压处理。

8.根据权利要求7所述的一种高强度轻量化车厢板的制备方法,其特征在于:所述s3包括:将树脂、固化剂、促进剂按照质量比100:2-5:0.2-1投入注胶机中,利用搅拌器混合均匀,得到胶液,启动注胶机将胶液经注胶口注入密封好的层叠体中,直至第一纤维布、第二纤维布、第三纤维布吸收饱和,密封注胶口,在130℃固化8h,脱模处理后得到板体。

9.根据权利要求8所述的一种高强度轻量化车厢板的制备方法,其特征在于:所述s4包括:在板体的上下表面铺上地膜,将铺好地膜的板体推进热压机内,启动热压机对其进行热压,热压温度60℃保温1h,利用切割机对热压后的车厢板进行修边,即可获得高强度轻量化车厢板。

技术总结本发明公开了一种高强度轻量化车厢板及其制备方法,涉及车厢板的制备技术领域,包括由下而上设置的第一面板层、芯板层、第二面板层,所述芯板层包括骨架支撑层,所述骨架支撑层的上下表面分别通过胶粘剂与第一面板层的上表面和芯板层的下表面粘接,所述骨架支撑层的内表面设置有若干缓冲层和泡沫块,且泡沫块位于缓冲层内部。本发明通过充入氮气,避免因发泡树脂基复合材料中存在气体聚集导致芯板层表面出现坑洞的现象,防止车厢板的表面形成较大的孔洞,制备得到的车厢板表面平整光洁,增加美观度,可膨胀微球发泡剂的成功发泡促使板材具有更平整光滑的表面,通过添加空心微球赋予骨架支撑层高的力学强度和轻质的特性。技术研发人员:陈才刚,陈勋受保护的技术使用者:重庆诚富车身销售有限公司技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240723/215281.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表