自动上料装置的制作方法

- 国知局

- 2024-08-01 05:02:12

本公开涉及一种自动化设备,尤其涉及一种自动上料装置。

背景技术:

1、目前,生产线的上下料均有机器人来实现。在通过机器人操作这些物料时,由于上料过程的时间较短,在板型件上料时,只能先将板型件铺开,再通过机器人一个一个抓取。这种上料方式要求生产线具有较大的长度,并且需要通过人工将上料件逐个铺开,费时费力。

2、尤其是,当需要大批量生产时,由于人工操作的工作时间长,工作强度大,因此,操作人员疲惫不堪。而且人工铺设的板型件保证位置相同的能力较差,不利于机器人抓取该板型件,上料效果相应也较差。

技术实现思路

1、为了解决上述技术问题之一,本公开提供了一种自动上料装置。

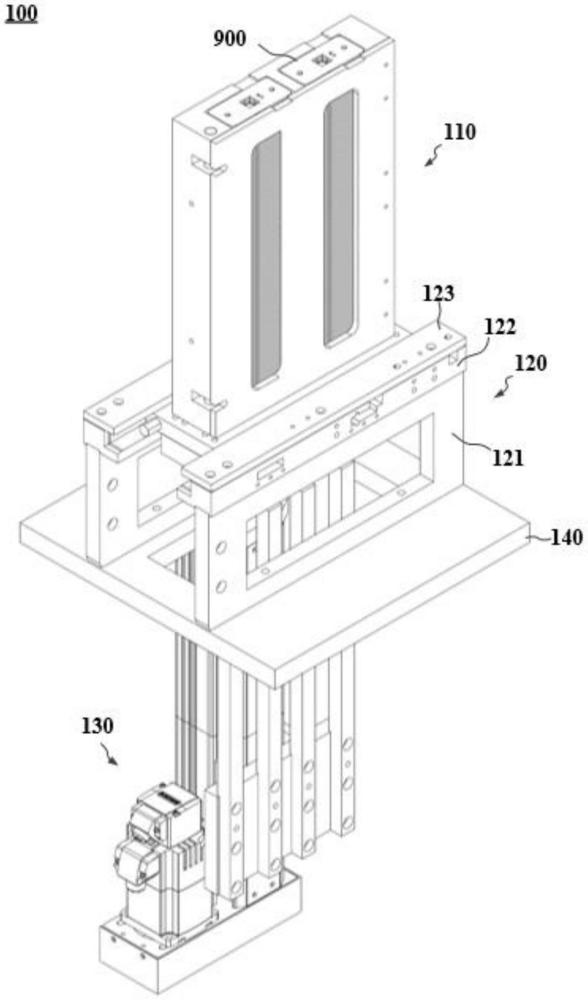

2、根据本公开的一个方面,提供了一种自动上料装置,其包括:

3、料仓,所述料仓用于储藏料件;

4、支撑结构,所述支撑结构用于支撑所述料仓;以及

5、顶升结构,所述顶升结构的至少部分能够穿过所述支撑结构,并进入所述料仓的内部,以便驱动所述料仓内的料件到达指定位置。

6、根据本公开的至少一个实施方式的自动上料装置,所述料仓包括上端和下端,其中,所述料仓的上端敞口,所述料仓的下端设置有挡板,所述挡板上开设有通孔,所述顶升结构的至少部分能够穿过所述通孔,并且与所述料仓内的料件接触。

7、根据本公开的至少一个实施方式的自动上料装置,所述顶升结构包括多个平行设置的撑杆。

8、根据本公开的至少一个实施方式的自动上料装置,所述顶升结构还包括驱动装置,所述驱动装置用于驱动所述撑杆,以使得所述撑杆产生升降运动。

9、根据本公开的至少一个实施方式的自动上料装置,所述支撑结构包括两个相对设置的立板,并且两个立板之间具有预设间隔,该顶升结构的至少部分能够从所述预设间隔内通过。

10、根据本公开的至少一个实施方式的自动上料装置,每个立板的上端包括容纳结构,所述容纳结构包括容纳槽,所述容纳槽包括开口,两个容纳槽的开口相对设置。

11、根据本公开的至少一个实施方式的自动上料装置,所述料仓的下端的挡板被设置于所述容纳槽内。

12、根据本公开的至少一个实施方式的自动上料装置,所述料仓还包括仓体,所述挡板的尺寸大于所述仓体的尺寸。

13、根据本公开的至少一个实施方式的自动上料装置,所述料仓包括长度方向,所述料仓的长度方向设置有限位件,并且通过所述限位件与所述容纳槽的一端的限位板接触,限定所述料仓的位置。

技术特征:1.一种自动上料装置,其特征在于,包括:

2.根据权利要求1所述的自动上料装置,其特征在于,所述料仓包括上端和下端,其中,所述料仓的上端敞口,所述料仓的下端设置有挡板,所述挡板上开设有通孔,所述顶升结构的至少部分能够穿过所述通孔,并且与所述料仓内的料件接触。

3.根据权利要求2所述的自动上料装置,其特征在于,所述顶升结构包括多个平行设置的撑杆。

4.根据权利要求3所述的自动上料装置,其特征在于,所述顶升结构还包括驱动装置,所述驱动装置用于驱动所述撑杆,以使得所述撑杆产生升降运动。

5.根据权利要求1所述的自动上料装置,其特征在于,所述支撑结构包括两个相对设置的立板,并且两个立板之间具有预设间隔,该顶升结构的至少部分能够从所述预设间隔内通过。

6.根据权利要求5所述的自动上料装置,其特征在于,每个立板的上端包括容纳结构,所述容纳结构包括容纳槽,所述容纳槽包括开口,两个容纳槽的开口相对设置。

7.根据权利要求6所述的自动上料装置,其特征在于,所述料仓的下端的挡板被设置于所述容纳槽内。

8.根据权利要求7所述的自动上料装置,其特征在于,所述料仓还包括仓体,所述挡板的尺寸大于所述仓体的尺寸。

9.根据权利要求7所述的自动上料装置,其特征在于,所述料仓包括长度方向,所述料仓的长度方向设置有限位件,并且通过所述限位件与所述容纳槽的一端的限位板接触,限定所述料仓的位置。

技术总结本公开提供一种自动上料装置,其包括:料仓,所述料仓用于储藏料件;支撑结构,所述支撑结构用于支撑所述料仓;以及顶升结构,所述顶升结构的至少部分能够穿过所述支撑结构,并进入所述料仓的内部,以便驱动所述料仓内的料件到达指定位置。技术研发人员:张黎辉,史继伟受保护的技术使用者:思灵智能机器人科技(昆山)有限公司技术研发日:20231220技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240723/217977.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表