一种烧结用冶金副产煤气喷洒装置的制作方法

- 国知局

- 2024-07-30 16:55:03

本发明涉及烧结,具体涉及一种烧结用冶金副产煤气喷洒装置。

背景技术:

1、冶金副产煤气是冶金主工艺中产生的焦炉煤气、转炉煤气和高炉煤气等含有一定可燃成分的副产气体的总称。一般含有较多的n2等杂质气体,因此热值通常较低,通常在800~4000kcal/nm3之间。同时,由于常常含有co等有剧毒的气体以及可燃气体成分主要是h2等反应性很强的气体,因此具有较强的毒性和易爆特性,危险系数很大。由于上述特点,导致冶金副产煤气的利用受到较大的限制。

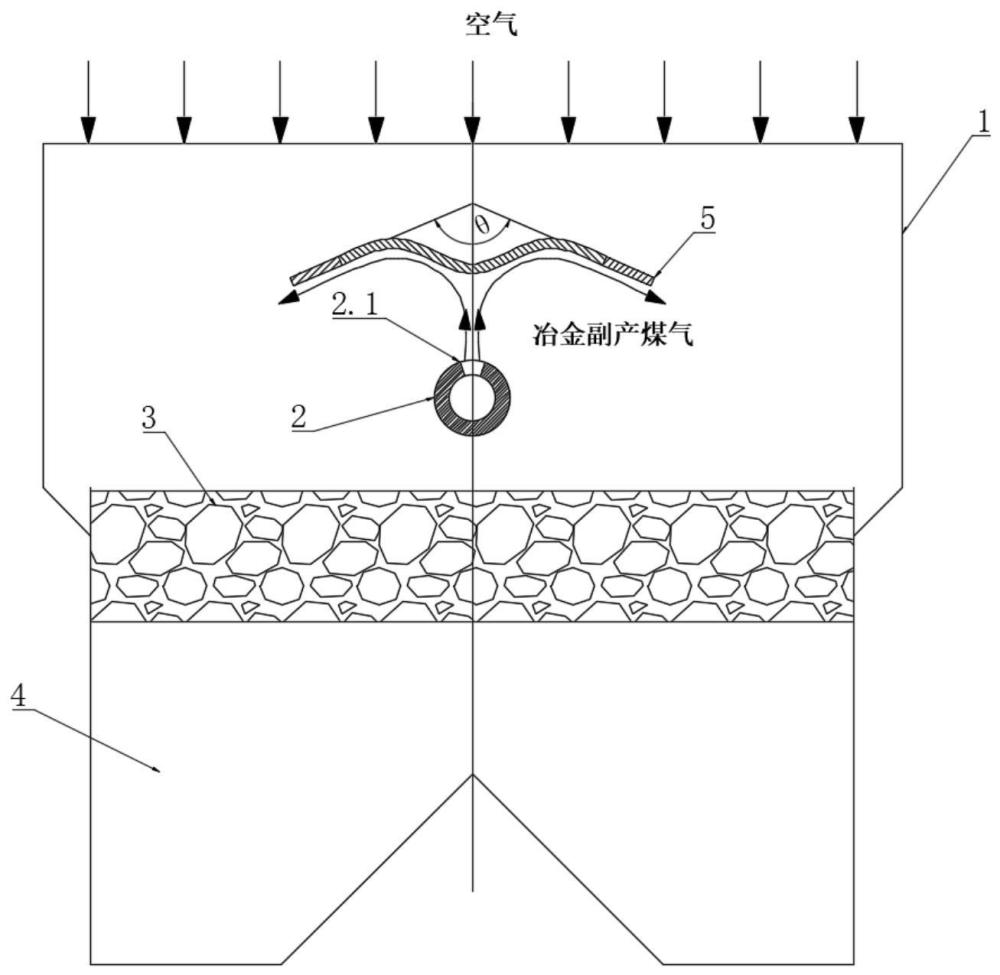

2、为提高钢铁工序消纳冶金副产煤气的能力,实现冶金副产煤气在钢铁流程中的闭路循环,目前比较有效的手段是烧结燃气喷洒技术。如图1所示,现有的冶金副产煤气喷洒装置主要由设置在烧结料层3上方的喷吹罩体1和若干与烧结料层平行布置的喷洒管排2组成,管排下部设置有若干喷洒小孔。喷吹罩体底部为装载烧结料层3的烧结台车,喷吹罩体1两侧侧边与烧结台车之间设置密封件,喷吹罩体顶部设置或不设置整流板,通过喷吹罩体在烧结料层上方围出一块与周围环境相对独立的空间。生产时,底部风箱4向下抽风,在烧结料层3上方形成约5~10pa的微负压,喷吹罩体外部的空气在负压的作用下,从喷吹罩体顶部被抽吸进罩体空间内。燃气则从喷洒管排上设置的喷洒小孔以一定的速度喷出(一般约为30~50m/s)。燃气与空气在喷吹罩体内扩散混合后,被抽吸进烧结料层内,燃气在料层内部燃烧供热。

3、结合图1可以看出,燃气从喷洒管排喷出后,燃气射流直接冲击烧结料层上表面。这种装置结构简单,设备成本低,并且可以通过增加管排数量的方法提高均匀性,因此成为目前实际工程中应用最多的方案之一。但是该现有技术方案的缺陷也是显而易见的。第一,燃气射流与空气流基本平行且同向伴流,空气与燃气的混合效果差;由射流基础知识可知,射流与环境流体之间的动量和质量交换主要发生在大约以射流出口为顶点的三角形区域内,三角形顶角约为20~24°,在此区域以外,射流与环境流体基本不发生混合;现有结构中,喷口尺寸相较罩体尺寸来说非常小,燃气射流在未接触料面前基本可以看作是自由射流;由此可以预见,单个喷口所喷洒的区域很有限,燃料与空气之间混合不充分。第二,燃气射流以一定的速度直接冲击料层表面,会在料层表面形成一个竖直向上的反弹速度,这一速度的出现容易诱导部分燃气从喷吹罩体顶端逃逸。

4、因此,急需一种改进型的烧结用冶金副产煤气喷洒装置以解决现有技术中存在的问题。

技术实现思路

1、本发明目的在于提供一种烧结用冶金副产煤气喷洒装置,旨在解决现有的喷洒装置存在燃气与空气混合效果差以及燃气射流以一定的速度直接冲击料层表面容易产生燃气逃逸的问题,具体技术方案如下:

2、一种烧结用冶金副产煤气喷洒装置,包括:

3、喷吹罩体,用于罩设于烧结台车上烧结料层的上方;

4、喷洒管排,其设置于喷吹罩体的内部且其上设有向上喷射冶金副产煤气的喷洒口;

5、反射板,其设置于喷吹罩体的内部且位于喷洒管排的上方;所述喷洒口喷射出的冶金副产煤气射流经过反射板反射后,从反射板的两侧倾斜向下射向烧结料层。

6、以上技术方案中优选的,所述反射板两侧冶金副产煤气喷射方向的延长线夹角为θ,其中θ的取值范围为30°~120°。

7、以上技术方案中优选的,控制顺时针和逆时针交替转动所述反射板,以调节反射板两侧冶金副产煤气射向烧结料层的角度,所述反射板顺时针和逆时针的转动角度的绝对值α∈(0,(180°-θ)/2]。

8、以上技术方案中优选的,所述反射板包括波浪形导流板以及对称设置于波浪形导流板两侧的一字形导流板,两个一字形导流板往上的延长线之间的夹角为θ,所述波浪形导流板中心位置的波谷位于喷洒口的正上方。

9、以上技术方案中优选的,所述反射板的长度方向平行于喷洒管排的长度方向,所述反射板长度方向的两端均与喷吹罩体转动连接,所述反射板通过调节组件实现其顺时针或逆时针转动。

10、以上技术方案中优选的,所述调节组件包括旋转驱动件和驱动齿轮,所述反射板端部的旋转轴上设置从动齿轮,所述驱动齿轮与旋转驱动件的输出端固定连接且其与从动齿轮啮合。

11、以上技术方案中优选的,所述调节组件包括连杆一、连杆二、滑块、滑轨和直线驱动件,所述连杆一的端部和连杆二的端部活动连接,所述连杆一的另一端固定连接反射板,所述连杆二的另一端与滑块活动连接,所述直线驱动件用于驱动滑块在滑轨上运动。

12、以上技术方案中优选的,所述滑轨上依次设有右限位件、中间位标识和左限位件。

13、以上技术方案中优选的,所述喷吹罩体上设有固定关节,所述反射板的中间位置固定设有方向指针,所述方向指针转动设置于固定关节上,所述连杆一的另一端与方向指针固定连接。

14、以上技术方案中优选的,所述喷吹罩体沿纵向方向的两侧与烧结台车之间设有密封件。

15、应用本发明的技术方案,具有以下有益效果:

16、本发明的喷洒装置通过反射板实现将冶金副产煤气反射后倾斜向下射向烧结料层,倾斜向下射出的冶金副产煤气具有水平向外的分速度和竖直向下的分速度,其中水平向外的分速度可以显著提高冶金副产煤气(即燃气)与竖直向下的空气之间的混合强度,而竖直向下的分速度则可以有效抑制燃气向喷吹罩体顶部的扩散逃逸,避免了现有技术中冶金副产煤气竖直向下喷射导致气体反弹造成扩散逃逸的问题。

17、本发明的喷洒装置通过控制反射板顺时针和逆时针交替转动,实现反射板两侧冶金副产煤气喷射方向与烧结料层之间的角度动态变化,以此实现进一步提高冶金副产煤气与空气的混合效果,有效提高燃气喷洒均匀性;本发明的喷洒装置显著提升了冶金副产煤气与空气混合的效果,解决了现有的喷洒装置存在燃气与空气混合效果差的问题。

18、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

技术特征:1.一种烧结用冶金副产煤气喷洒装置,其特征在于,包括:

2.根据权利要求1所述的烧结用冶金副产煤气喷洒装置,其特征在于,所述反射板(5)两侧冶金副产煤气喷射方向的延长线夹角为θ,其中θ的取值范围为30°~120°。

3.根据权利要求2所述的烧结用冶金副产煤气喷洒装置,其特征在于,控制顺时针和逆时针交替转动所述反射板(5),以调节反射板(5)两侧冶金副产煤气射向烧结料层(3)的角度,所述反射板(5)顺时针和逆时针的转动角度的绝对值α∈(0,(180°-θ)/2]。

4.根据权利要求3所述的烧结用冶金副产煤气喷洒装置,其特征在于,所述反射板(5)包括波浪形导流板(5.1)以及对称设置于波浪形导流板(5.1)两侧的一字形导流板(5.2),两个一字形导流板(5.2)往上的延长线之间的夹角为θ,所述波浪形导流板(5.1)中心位置的波谷位于喷洒口(2.1)的正上方。

5.根据权利要求4所述的烧结用冶金副产煤气喷洒装置,其特征在于,所述反射板(5)的长度方向平行于喷洒管排(2)的长度方向,所述反射板(5)长度方向的两端均与喷吹罩体(1)转动连接,所述反射板(5)通过调节组件实现其顺时针或逆时针转动。

6.根据权利要求5所述的烧结用冶金副产煤气喷洒装置,其特征在于,所述调节组件包括旋转驱动件和驱动齿轮,所述反射板(5)端部的旋转轴上设置从动齿轮,所述驱动齿轮与旋转驱动件的输出端固定连接且其与从动齿轮啮合。

7.根据权利要求5所述的烧结用冶金副产煤气喷洒装置,其特征在于,所述调节组件包括连杆一(8)、连杆二(10)、滑块(11)、滑轨(12)和直线驱动件,所述连杆一(8)的端部和连杆二(10)的端部活动连接,所述连杆一(8)的另一端固定连接反射板(5),所述连杆二(10)的另一端与滑块(11)活动连接,所述直线驱动件用于驱动滑块(11)在滑轨(12)上运动。

8.根据权利要求7所述的烧结用冶金副产煤气喷洒装置,其特征在于,所述滑轨(12)上依次设有右限位件(13)、中间位标识(14)和左限位件(15)。

9.根据权利要求7所述的烧结用冶金副产煤气喷洒装置,其特征在于,所述喷吹罩体(1)上设有固定关节(6),所述反射板(5)的中间位置固定设有方向指针(7),所述方向指针(7)转动设置于固定关节(6)上,所述连杆一(8)的另一端与方向指针(7)固定连接。

10.根据权利要求1-9任意一项所述的烧结用冶金副产煤气喷洒装置,其特征在于,所述喷吹罩体(1)沿纵向方向的两侧与烧结台车之间设有密封件。

技术总结本发明提供一种烧结用冶金副产煤气喷洒装置,包括:喷吹罩体,用于罩设于烧结台车上烧结料层的上方;喷洒管排,其设置于喷吹罩体的内部且其上设有向上喷射冶金副产煤气的喷洒口;反射板,其设置于喷吹罩体的内部且位于喷洒管排的上方;所述喷洒口喷射出的冶金副产煤气射流经过反射板反射后,从反射板的两侧倾斜向下射向烧结料层。倾斜向下射出的冶金副产煤气具有水平向外的分速度和竖直向下的分速度,其中水平向外的分速度可以显著提高冶金副产煤气与竖直向下的空气之间的混合强度,而竖直向下的分速度则可以有效抑制燃气向喷吹罩体顶部的扩散逃逸,避免了冶金副产煤气竖直向下喷射导致气体反弹造成扩散逃逸以及燃气与空气混合效果差的问题。技术研发人员:刘前,周浩宇,宋新义受保护的技术使用者:中冶长天国际工程有限责任公司技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240724/174808.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表