一种基于竹节式强化换热结构的换热器及换热方法

- 国知局

- 2024-08-01 00:58:33

本发明属于换热器,涉及一种基于竹节式强化换热结构的换热器及换热方法。

背景技术:

1、近年来,换热器在化工、航空、石油和动力等工业领域广泛应用,如在炼油厂中,换热器的投资占总投资的40%左右,海水淡化的整个处理过程几乎全部由换热器完成,故其性能将直接影响相关工业领域的生产效益。故如何提高换热器的换热效率成为亟待解决的问题。管式换热器的强化通常有管外侧强化以及管内强化。其中,异型管指工程上除了圆管以外的其他截面形状的管道的总称,包括工程上广泛应用的波节管、缩放管和螺旋槽管等,但这些结构在拥有提高换热性能优势的同时也存在一些缺点。如波纹管在使用过程中,容易受到物理磨损和化学腐蚀的影响,需要及时处理和更换,同时波纹管由于材料成本高,生产工艺复杂,因此价格较高,可能增加整个管路系统的成本,并且其安装和维护都需要专业人士;而缩放管在轧制过程中将产生壁厚减薄效应,不利于传热管的长期使用。而且缩放管在壳程的设计有缺陷,靠近外围的管束传热负荷大,靠近中心的管束传热负荷小。竹节管结构相对于前文所提的换热管在生产制造上有很大的优势,但目前对于竹节管热质传递及流动特性方面研究存在很大空白。此外,现有换热器在有限的空间内使得流道行程极其有限,导致换热不充分等现象。

技术实现思路

1、本发明为解决在有限的换热器空间中,延长流道行程,提高换热效果的问题和解决现有换热器传热管壁厚减薄而传热不均的问题。本发明为解决此问题所采用的技术方案如下:

2、一种基于的竹节式强化换热结构的换热器,其特征在于:包括换热器头部、换热器腰部和换热器尾部;

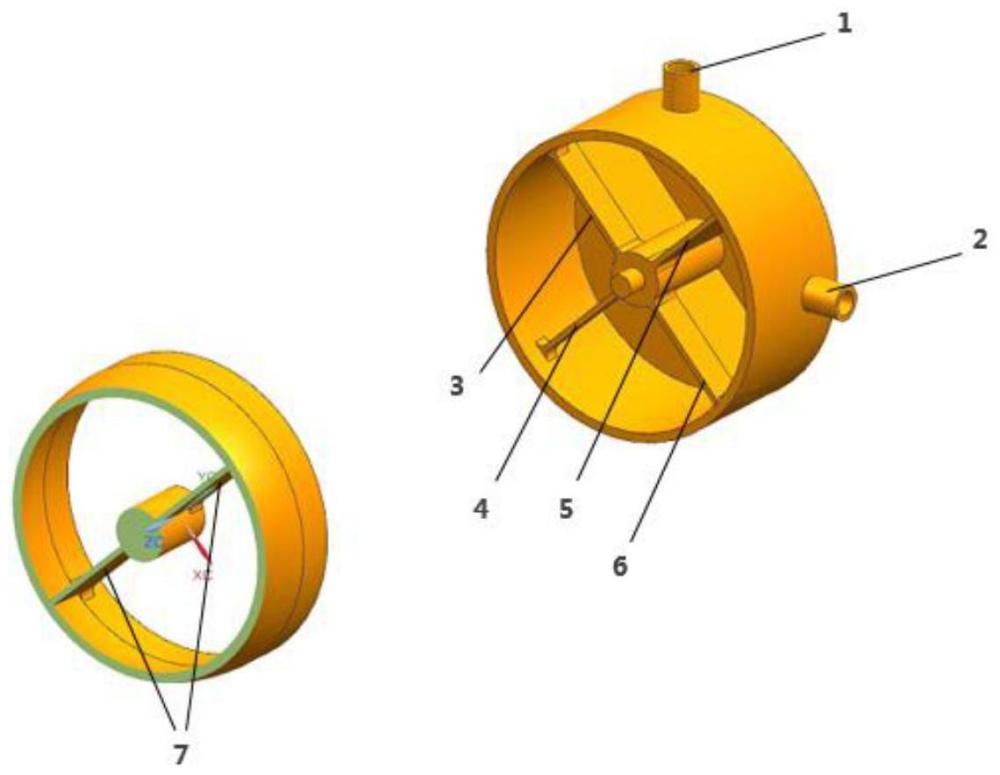

3、所述换热器头部的内部设置第一入口分流板(3)、第二入口分流板(4)、第三入口分流板(6)和第四入口分流板(5),所述第一入口分流板(3)、所述第二入口分流板(4)、所述第三入口分流板(6)和所述第四入口分流板(5)呈十字交叉方式布置且所述第二入口分流板(4)和所述第四入口分流板(5)在一条直线上;所述第一入口分流板(3)与所述第四入口分流板(5)之间形成第一腔室,所述第二入口分流板(4)与所述第一入口分流板(3)之间形成第二腔室,所述第三入口分流板(6)与所述第二入口分流板(4)之间形成第三腔室,所述第三入口分流板(6)与所述第四入口分流板(5)之间形成第四腔室;所述第一腔室与所述第二腔室、所述第四腔室内的流体互不流通,所述第二腔室与所述第三腔室内的流体相互连通,所述第四腔室与所述所述第三腔室内的流体互不流通;所述第一腔室对应的所述换热器头部的外壳上设有冷流体入口(1);所述第四腔室对应的所述换热器头部的外壳上设有冷流体出口(2);

4、所述换热器腰部两端分别设置入口隔板(10)和尾部隔板(8),所述换热器腰部的所述入口隔板(10)和所述尾部隔板(8)之间设置所述若干竹节管;所述入口隔板(10)和尾部隔板(8)上设有与若干所述竹节管入、出口对应的通孔,所述通孔在所述入口隔板(10)、尾部隔板(8)上成型为相互分隔的第一区域通孔、第二区域通孔、第三区域通孔和第四区域通孔,所述入口隔板(10)与所述换热器头部连接,所述若干竹节管包括第一程竹节管、第二程竹节管、第三程竹节管和第四程竹节管,第一程竹节管连接在入口隔板(10)与尾部隔板(8)的第一区域通孔之间,第二程竹节管连接在入口隔板(10)与尾部隔板(8)的第二区域通孔之间,第三程竹节管连接在入口隔板(10)与尾部隔板(8)的第三区域通孔之间,第四程竹节管连接在入口隔板(10)与尾部隔板(8)的第四区域通孔之间,所述入口隔板(10)的第一区域通孔与所述第一腔室连通,所述入口隔板(10)的二区域通孔与所述第二腔室连通,所述入口隔板(10)的第三区域通孔与所述第三腔室连通,所述入口隔板(10)的第四区域通孔与所述第四腔室连通;

5、对应并连通所述第一腔室的所述第一程竹节管为第一冷流体通路;对应并连通所述第二腔室的所述第二程竹节管为第二冷流体通路;对应并连通所述第三腔室的所述第三程竹节管为第三冷流体通路;对应并连通所述第四腔室的所述第四程竹节管为第四冷流体通路;

6、所述尾部隔板(8)与所述换热器尾部连接,所述换热器尾部的内部设置尾部分流板(7),所述尾部分流板(7)所在直线与所述第二入口分流板(4)和所述第四入口分流板(5)所在直线的投影重合,所述尾部分流板(7)将所述换热器尾部分隔为第五腔室和第六腔室,所述第五腔室和第六腔室内的流体互不流通,所述第五腔室对应于所述换热器头部的第一腔室和第二腔室,所述第六腔室对应于所述换热器头部的第三腔室和第四腔室;

7、所述换热器腰部成型在腰部外壳的内部,沿竹节管的轴向方向,腰部外壳间隔一定距离分别设置热流体入口、热流体出口,所述不同竹节管之间的间隙以及竹节管与所述腰部外壳之间的间隙是热流体流道,所述竹节管管内是冷流体流道,沿竹节管的径向向方向,所述冷流体入口(1)、冷流体出口(2)、热流体入口和热流体出口依次交错60°设置;

8、还包括第一固定柱,所述换热器头部成型为筒形状,包括底面以及侧面,所述第一固定柱设置在换热器头部的内部的底面中央,第一入口分流板(3)、第二入口分流板(4)、第三入口分流板(6)和第四入口分流板(5)间隔设置在所述第一固定柱上;

9、入口分流板的第一底部与所述换热器头部内部的底面密封连接,所述入口分流板的第二底部与所述第一底部相对设置,所述入口分流板的第一边部与所述换热器头部内部的侧面密封连接,所述入口分流板的第二边部与所述第一边部相对设置,所述第二边部与所述第一固定柱外周面密封连接;

10、所述通孔在所述入口隔板(10)、尾部隔板(8)上分隔各区域通孔的分隔区域,包括分隔第四区域通孔与第一区域通孔的第一分隔区域,分隔第一区域通孔与第二区域通孔的第二分隔区域,分隔第二区域通孔与第三区域通孔的第三分隔区域,分隔第三区域通孔与第四区域通孔的第四分隔区域;

11、所述第一入口分流板(3)的第二底部与所述入口隔板(10)的第一分隔区域密封连接,所述第二入口分流板(4)的第二底部与所述入口隔板(10)的第二分隔区域密封连接,,所述第四入口分流板(5)与所述入口隔板(10)的第四分隔区域密封连接;

12、所述尾部分流板(7)包括第一尾部分流板和第二尾部分流板,所述第一尾部分流板与所述换热器头部的第一入口分流板(3)相对设置,所述第一尾部分流板与所述换热器头部的第三入口分流板(6)相对设置;

13、所述换热器还包括第二固定柱,所述换热器尾部成型为筒形状,包括底面以及侧面,所述第二固定柱设置在换热器头部的尾部的底面中央,所述第一尾部分流板和第二尾部分流板间隔设置在所述第一固定柱上;

14、尾部分流板(7)的第一底部与所述换热器尾部内部的底面密封连接,所述第一尾部分流板的第二底部与所述第一底部相对设置,所述第一尾部分流板的第一边部与所述换热器尾部内部的侧面密封连接,所述第一尾部分流板的第二边部与所述第一边部相对设置,所述第二边部与所述第二固定柱外周面密封连接;

15、所述第一尾部分流板的第二底部与所述尾部隔板(8)的第一分隔区域密封连接,所述第二尾部分流板的第二底部与所述尾部隔板(8)的第三分隔区域密封连接;

16、所述换热器腰部的内部设有以换热器腰部中心对称布置的折流板(9),所述折流板(9)与所述换热器腰部的外壳内侧紧密连接;

17、所述折流板(9)和所述换热器头部之间的所述换热器腰部的外壳上设置所述热流体入口,所述折流板(9)和所述换热器尾部之间的所述换热器腰部的外壳上设置所述热流体出口;

18、竹节管单管结构的最优结构尺寸为:喉口直径为1.3mm,喉口长度为3.0mm,竹节直管段长度为9.5mm,竹节数量为10;

19、冷流体通道的竹节管尺寸为:管外径为2.36mm,管壁厚为0.305mm,管长为194.23mm,所述冷流体通道按圆形排布,布置竹节管的圆直径为75mm,共布置416根管;

20、所述若干竹节管排布方式采用正方形管束排布且排布间距在1.2倍竹节管外径~1.5倍竹节管外径的尺寸范围内;

21、所述换热器腰部的内部共布置7个折流板,布置间距从中心至两端依次减小;

22、根据基于竹节式强化换热结构的换热器的换热方法,其特征在于:

23、s1冷流体从所述换热器头部的冷流体入口(1)流入所述换热器头部的第一腔室,由所述第一腔室通过所述入口隔板(10)的第一区域通孔,流入所述第一冷流体通路的竹节管管内,由所述竹节管管内通过尾部隔板(8)的第一区域通孔流入所述换热器尾部的第五腔室;籍由换热器尾部的尾部分流板(7)将所述换热器尾部的第五腔室与第六腔室分隔,所述冷流体由所述尾部隔板(8)的第二区域通孔,流入所述第二冷流体通路的竹节管管内,由所述竹节管管内通过入口隔板(10)的第二区域通孔流入所述换热器头部的第二腔室,所述冷流体籍由所述换热器头部的所述第三入口分流板(6)与所述入口隔板(10)的第三分隔区域间具有允许流体流动的间隙流入所述换热器头部的第三腔室,由所述第三腔室通过所述入口隔板(10)的第三区域通孔,流入所述第三冷流体通路的竹节管管内,由所述竹节管管内通过尾部隔板(8)的第三区域通孔流入所述换热器尾部的第六腔室;所述冷流体由所述尾部隔板(8)的第四区域通孔,流入所述第四冷流体通路的竹节管管内,由所述竹节管管内通过入口隔板(10)的第四区域通孔流入所述换热器头部的第四腔室,由冷流体出口(2)流出;

24、s2热流体从所述换热器腰部的外壳上的热流体入口流入所述换热器腰部的内部的所述不同竹节管之间的间隙以及竹节管与所述腰部外壳之间的间隙的热流体流道,冷热流体通过所述竹节管管壁进行热量交换,热流体由所述热流体出口流出。

25、本发明的有益效果:

26、第一方面,本发明通过换热器中的换热器头部的入口分流板和换热器尾部的尾部分流板以及竹节管、入口隔板和尾部隔板的设计,将换热器头部分为第一腔体、第二腔体、第三腔体和第四腔体,将换热器尾部分为第五腔体和第六腔体,每个腔体对应有相应的竹节管冷流体通路,籍由换热器头部和尾部的各个分流板将腔室分隔,实现了冷流体的多程流动,使得在有限的换热器空间中,延长流道行程,提高了换热效果,解决了换热行程短,换热效果不佳的问题;

27、第二方面,本发明采用的一种基于竹节式强化换热结构的换热器,具体结构紧凑、换热效率高、易于生产等优点,尤其是自主设计竹节式强化换热管的应用,相对于工程上广泛应用的波节管、缩放管和螺旋槽管等,增加了流体的扰动程度,易于生产,对于换热效率的提升和实际工程应用有很大的积极作用。上述换热器结构紧凑、换热效率高、易于生产,为解决航空飞机余热回收利用问题和提高列管式换热器的换热效率提供了新的思路。

本文地址:https://www.jishuxx.com/zhuanli/20240724/203336.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表