强化双层壁间换热的隔热屏及气膜冷效方法

- 国知局

- 2024-08-01 01:08:16

本发明属于燃气涡轮发动机领域,尤其涉及带有桁架夹芯结构的双层壁隔热屏及气膜冷却方法。

背景技术:

1、航空发动机在飞行器的起动、爬升和应急机动等状态下,需通过加力燃烧室的再点火燃烧获取额外推力。在加力状态下,流经加力燃烧室与尾喷管的燃气温度超过2000k,已远远超过可用高温材料的耐热极限。因此,必须对加力燃烧室与尾喷管的承力结构进行有效的热防护。

2、隔热屏作为加力燃烧室和尾喷管筒体热防护的形式,被广泛应用。此前公开了几种加力燃烧室隔热屏,包括一种多孔波纹板加力燃烧室隔热屏(us 005465572a),其波纹状结构的伸缩性可以有效防止振动核筒体热变形造成的影响,又通过波纹板上离散气膜孔的冷却射流对隔热屏的高温燃气侧进行气膜冷却。然而,正是由于波纹状结构,冷却气膜射流难以覆盖整个表面,使其局部壁温过高,无法形成有效的气膜覆盖和换热;另外一种为带扰流柱的发散冷却隔热屏结构(us20140096527a1),通过发散的冷却形式在壁面形成气膜覆盖,阻隔高温燃气的直接接触,同时,隔热屏冷气侧壁面上的扰流柱结构可以对冷气进行扰动混合,强化对流换热,使冷气带走更多的热量而降低壁温。然而,单纯的发散冷却形式难以使扰流柱发挥更好的作用,冷却流动混合不够强烈,无法提升其冷却效率。

3、基于以上的经验,结合传统的气膜冷却、冲击冷却等方式,专利(cn103968418a)公开了一种用于加力燃烧室的双层壁隔热屏。此结构包括靠近燃气侧带有气膜孔的壁面、靠近冷气侧带有冲击孔的壁面以及气膜孔板和冲击孔板之间的梯形强化框,这样就形成了冷气侧冲击冷却、内部对流换热和燃气测气膜覆盖的复合冷却形式。此种结构可以通过对流换热带走传入的热量,提高冷气利用率,同时具有较好的力学性能,然而,此结构并未考虑梯形强化框在内部对流换热的过程中带来的流动阻力。

4、随着先进高性能燃气涡轮发动机的发展,流经加力燃烧室和尾喷管的燃气温度不断提高。另外,随着主流燃烧需要的空气流量的增大,导致用于冷却的空气流量减少,因此,必须应用具有高效冷却能力的隔热屏结构,即以尽可能少的冷气空气达到更好的冷气效果。

技术实现思路

1、本发明的目的在于避免现有技术的不足提供一种能够有效减少冷空气的使用且能高效冷却壁面的强化双层壁间换热的隔热屏及气膜冷效方法。

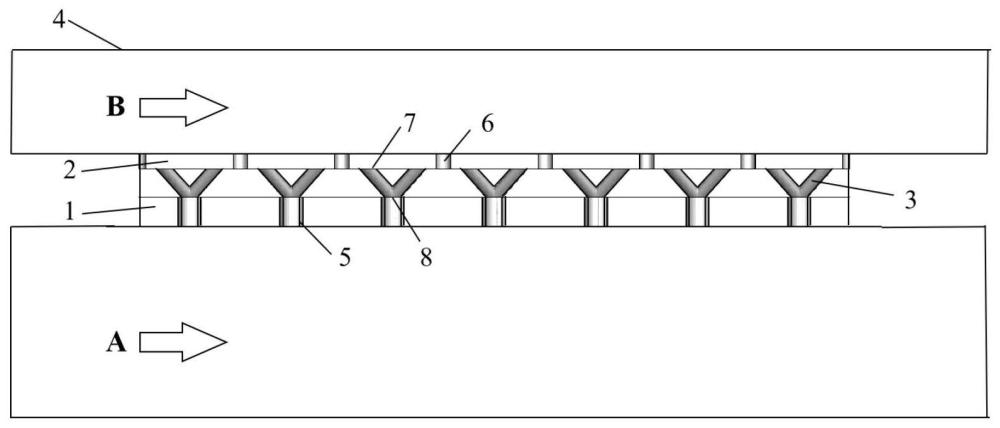

2、为实现上述目的,本发明采取的技术方案为:一种强化双层壁间换热的隔热屏,包括气膜孔板和冲击孔板,在气模孔板和冲击孔板之间的空腔内矩阵排列有多个支撑桁架,所述的支撑桁架是由四根桁架杆组成,四根桁架杆的一端相互交叉形成一交叉点,交叉点和四根桁架杆的另一端分别与气膜孔板和冲击孔板相连;

3、所述四根桁架杆在冲击孔板上的四个连接点中,有两个连接点位于所述交叉点沿气流方向的前部的一条直线上,另外两个连接点位于所述交叉点沿气流方向的后部的一条直线上,且每条直线离交叉点的距离相等;在所述的冲击孔板上设置有冲击孔;冲击孔设置在四个连接点外侧且在所述交叉点和四个连接点的中心点连线上;

4、在所述的气膜孔板上设置有气膜孔;所述的气膜孔为围绕所述交叉点设置的孔,是由至少两个扇环孔和用于连接两两扇环孔的扇环隔断组成的不连续环形孔,不连续环形孔的内径与交叉点的直径相同,且不连续环形孔的中心点与交叉点的中心点重合。

5、进一步的,所述多个支撑桁架的矩阵排列具体为:以sx为支撑桁架轴向排布间距,sz为支撑桁架周向排布间距,h为气膜孔板与冲击孔板之间的距离,d’为支撑桁架的直径,d’为与所述扇环孔等面积的圆孔直径,则有:

6、h≥sx≥2d’、h≥sz≥2d’;

7、π·(d’/2)2/sx×sz=0.4~4%。

8、所述的支撑桁架在所述气膜孔板与冲击孔板之间的空腔的轴向和周向上按照设置距离依次延展排布。

9、进一步的,所述的气膜孔是由至少两个扇环孔和用于连接两两扇环孔的扇环隔断组成的不连续环形孔;

10、所述气膜孔围成的环形内环直径为d,外环直径为d,外环与内环之间的距离即为扇环孔的宽度b,则有:b<0.5d。

11、进一步的,所述的气膜孔包括2~6个扇环孔。

12、进一步的,所述的扇环孔为所述气膜孔板的法向通孔或法向的后向扩张孔;

13、且为气膜孔板的法向通孔时,气膜孔的截面相对应设置的一对内倾角α1=α2=90°;

14、为法向的后向扩张孔时,所述气膜孔的截面相对应设置的一对内倾角角度之和为90度,且:

15、45°≤α1≤90°,45°≤α2≤90°。

16、进一步的,所述的扇环隔断具有一对弧形连接边和一对平行或倾斜边;当为所述的平行边时,两边之间的距离l为0.1~0.2mm;当为所述的倾斜边时,倾斜边对应的中心角为θ,θ范围10~30度。

17、进一步的,所述的冲击孔为所述冲击孔板的法向通孔;冲击孔的直径为0.7~1.5mm;

18、所述气膜孔开孔面积是所述冲击孔开孔面积的1~3倍。

19、进一步的,所述支撑桁架的直径为d’,所述扇环孔等面积的圆孔直径为d’,所述气膜孔板与冲击孔板之间的距离为h,则有:

20、d’/d’=0.5~2mm;

21、h/d’=0.1~20mm。

22、进一步的,所述的支撑桁架与所述的冲击孔板的壁面法向角度为θ,θ为30~60°;所述组成支撑桁架的桁架杆长度为l,h为气膜孔板与冲击孔板之间的距离,则l=h/cosθ。

23、本发明还提供所述强化双层壁间换热的隔热屏的气膜冷效方法,在所述冷气外涵道中的冷却气流c1经冲击孔板上的冲击孔进入气膜孔板和冲击孔板之间的空腔,对气膜孔板内壁面进行冲击冷却并形成冲击射流c2和贴壁射流c3;支撑桁架对冲击射流和贴壁射流进行扰动形成了复杂的绕流和涡流c4,对气膜孔板上表面进行强化对流换热,支撑桁架一方面对冲击孔板和气膜孔板形成了支撑作用,另一方面起到导热传热的作用,增加了通道中的对流换热面积;同时,绕流和涡流c4或流入或被抽吸进入气膜孔中形成气膜出流c5,与高温主流c6在气膜孔板外侧进行掺混,降低了壁面附近的燃气温度,并在气膜孔板外壁面形成气膜覆盖层,阻隔燃气的直接冲刷;由于环状气膜孔的气膜展向覆盖面积增大,且气膜的贴壁性更好,显著提升了气膜冷效。

24、本发明的有益效果是:本发明提出一种用于加力燃烧室和尾喷管的带有金字塔桁架夹芯结构的双层壁隔热屏,其结构包括燃气侧气膜孔板、冷气侧冲击孔板以及连接气膜孔板和冲击孔板的金字塔桁架阵列结构。冲击孔板与加力燃烧室或尾喷管外壁面形成冷气涵道、气膜孔板为加力燃烧室或尾喷管的筒体内壁,与主流燃气直接接触,冲击孔板与气膜孔板形成对流换热通道。金字塔桁架结构作为内部冷却结构,一方面可以迎合冲击冷却和气膜冷却最优化布置而调整其结构参数,另一方面以较小的流动阻力进行强化对流换热,增大换热面积,提高气膜冷效,有效降低壁温,提高冷气利用率。该结构突出的优势为既强化内部换热,又提升气膜冷效,即可以同时改善内冷与外冷的效果。另外,金字塔桁架阵列结构固定的冲击孔板~气膜孔板双层壁结构具有较好的力学性能。

本文地址:https://www.jishuxx.com/zhuanli/20240724/203987.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表