一种适用于垃圾焚烧厂的一键启停控制系统的制作方法

- 国知局

- 2024-08-01 01:22:28

本技术涉及垃圾焚烧发电厂自动控制,特别是涉及一种适用于垃圾焚烧厂的一键启停控制系统。

背景技术:

1、近年来,新建火电机组正朝着大容量、高参数、监控面广、操作设备多的方向发展,对机组运行人员的操作水平和管理人员的管理水平提出了更高要求。由于能源结构的调整,燃气蒸汽联合循环机组技术得到快速发展。为了提高联合循环机组自动化水平,提高机组的经济性,增强电力企业的竞争力,机组自启停控制系统(aps,automatic procedurestart-up/shut-down)作为提高机组自动化水平的有效途径,受到更多的关注与重视。

2、目前,aps的自主设计及应用正在加大步伐,各大火力发电集团、公司已经把该技术作为重点建设项目。但当前常见的aps通常是采用自动顺控联合手动投切联锁的方式,即实际上相关辅机的投运仍然是手动模式,降低了发电机组aps自动化水平。

3、另外,自启停控制系统组织结构总体上采取纵向顺控的模式,通过设置若干节点,每个阶段以节点开始,按顺序执行逻辑步序,每一步序下分层管控相关的系统和设备。垃圾焚烧发电厂aps在整体框架组织上与燃煤发电相似,但由于垃圾焚烧发电机组在运行特性及一些步骤工序和机组设备方面存在不同之处,其启炉、停炉过程的技术关注点及aps设计具有其特殊性。如垃圾焚烧炉燃烧温度控制中要求在850℃停留时间2s以上;焚烧炉尾部环保设施中配备有活性炭吸附装置去除烟气中二噁英污染物等等运行特性及设备配置的差异。另外,与常规的燃煤电厂不同的是,垃圾焚烧发电厂主要任务是处理垃圾,因此有“停机不停炉”工况,当汽机系统出现故障或其他原因需要停机时,炉侧的垃圾燃烧一般不受影响,继续处理垃圾,所以垃圾焚烧发电厂均设置为汽轮机旁路系统运行方式,同时设置启动、低负荷减温减压器系统。因此,亟需一种针对垃圾焚烧发电的工艺特点和工序进行构造的aps系统。

技术实现思路

1、发明目的:针对现有技术的问题,本发明提供一种适用于垃圾焚烧厂的一键启停控制系统,结合垃圾焚烧发电机组设备及运行特性设计系统的分层管控,采用逻辑顺控方式及辅机信号自动反馈技术,在无需人为干预的条件下能精确、灵活地一键控制机组全流程自动启停。

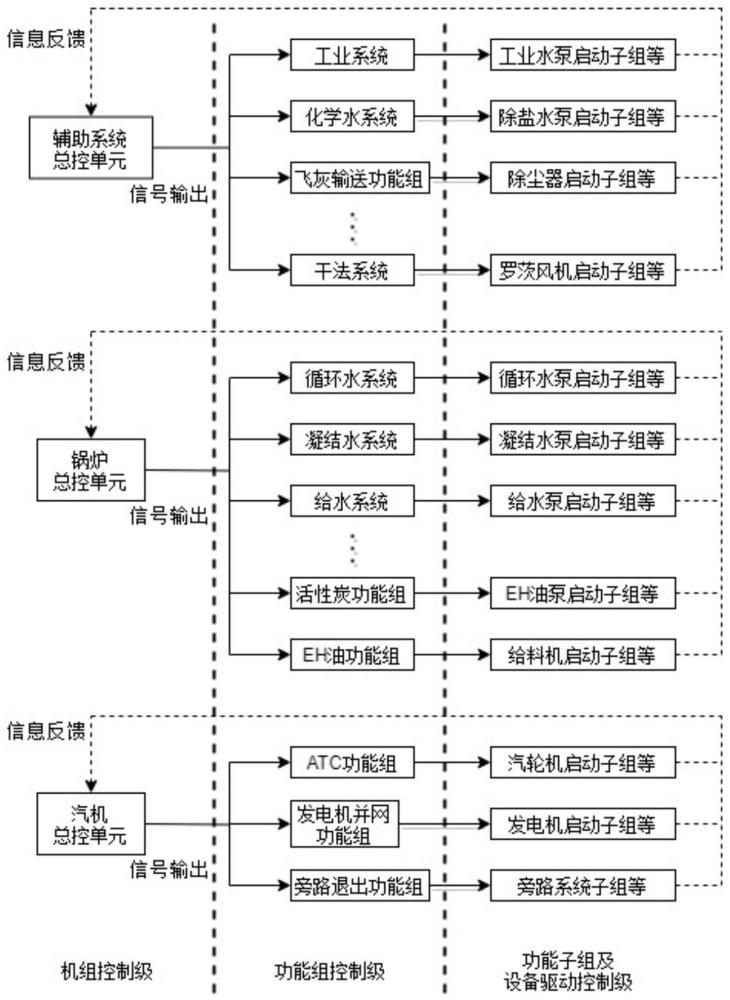

2、技术方案:本发明所述的一种适用于垃圾焚烧厂的一键启停控制系统,包括两大总程控:aps启动总程控和aps停止总程控,aps启动总程控分成三个机组级启动程控模块,分别对应三个启动断点,三个机组级启动程控模块分别为辅助系统启动程控、锅炉上水及升温程控和汽机并网及升负荷程控,由对应的总控单元执行控制逻辑,每个机组级总程控下包括多个功能组级程控,每个功能组级程控下包括多个功能子组及设备驱动级程控,每个机组级总程控下的每一个功能组级程控和功能子组及设备驱动级程控都采取顺控逻辑,功能组级程控里包含从启动允许条件、启动步序再到完成条件的执行判断;aps停止总程控针对垃圾焚烧厂运行过程中停机不停炉的工况,分成两个停止程控模块,分别对应两个停止断点,停止程控一对应停止断点一,主要负责停炉;停止程控二对应停止断点二,主要负责停机,且当停炉程控都执行完毕,经确认选择当前模式为停机不停炉模式或者停机停炉模式后,方可继续根据执行停止程控二进行停机。

3、作为本发明的进一步优选,所述辅助系统启动程控对应启动断点一,该程控启动后,aps横向同层级中若干个独立的分布式主控器次第连接,按条件逻辑递进,在各子组中确认相关预设条件及辅机投运/联锁状态满足后,完成工业水系统、空压机系统、化学水系统投运,总控单元发送信号至燃油系统、液压系统、飞灰输送功能组、锅炉反上水功能组、石灰浆制备功能组和sncr准备功能组,各功能组程控依次完成各自步序,随后出渣系统、布袋准备功能组启动,引风机系统、干法系统、脱酸反应塔系统在满足预设条件后投运,直至减温水回路压力达到预设值,完成启动。

4、作为本发明的进一步优选,锅炉上水及点火升温程控对应启动断点二,该程控启动后,启动燃烧器及辅助燃烧器依次投运,为加热炉底提供热量;在各子组中确认相关预设条件及辅机投运/联锁状态满足后,循环水系统、凝结水系统、给水系统投运;总控单元根据给水系统工作状况对启动及辅助燃烧功能组发送信号,以调节蒸汽参数,实现锅炉预热;待汽包压力达到预设值,暖管系统投运,旁路系统根据设置的参数实现自动投入;暖管完成后真空系统、轴封系统、汽机本体的疏水系统依次投运;待焚烧炉第一烟道顶部温度中间值达到预设值,排烟风机及润滑油泵启动,汽机的润滑油系统、主机盘车系统、eh油系统、sncr系统和活性炭系统按条件逻辑递进投运。

5、作为本发明的进一步优选,所述汽机并网及升负荷程控对应启动断点三,该程控启动后,atc功能组启动并自动跳转至汽机主控界面完成汽轮机启动操作,低加抽汽、高加抽汽投入,直至汽机转速达到预设值,机组做好并网准备;随后发电机并网功能组启动,自动判断满足启动允许条件后程控开始依次执行各步序,使发电机功率达到预设值,负荷偏差小于预设值,完成机组并网及升负荷;随后旁路退出功能组启动,旁路系统退出。

6、作为本发明的进一步优选,所述停止程控一启动时,在完成供油泵预选,预选油泵的油箱液位达到预设值后燃油系统投运功能组启动,备用供油泵自动处于联锁状态;当供油母管压力和启燃供油管前压力达到预设条件,燃油系统完成启动;随后控制系统通过工业摄像状态识别自动确认已停止投料,总控单元发出信号同时执行辅燃系统启动、脉冲吹灰、再循环风机降频和二次风机停运、减温水退出、出渣系统停运、定放排水;当出渣系统停运完成后再依次停运飞灰输送和液压站;当定放排水完成后再依次停运给水系统和引风机系统;所述辅燃系统投运时将炉温控制在设定值,随后通过工业摄像状态识别自动确认推料器停止工作,总控单元在企业端自动标记停炉;在一次风机和焚烧炉排依次停运后,对工业摄像状态识别自动确认垃圾燃尽,总控单元在企业端标记停炉降温;随后辅燃系统和雾化器依次停运,待炉温满足条件且干氧小时均值满足预设条件时,在企业端标记停运;在辅燃系统停运完成后,总控单元同时发送信号至布袋离线清灰、sncr停运、活性炭停运和干法停运功能组,执行各功能组步序。

7、作为本发明的进一步优选,所述停止程控二启动时,停机前的旁路暖管功能组启动;当高压旁路入口温度和主汽温度偏差小于预设值、高压旁路出口温度和再热入口蒸汽温度偏差小于预设值、低压旁路入口温度和再热器出口集箱温度偏差小于预设值,旁路完成暖管;此时旁路投入功能组启动,高低压旁路的减温水隔离阀开启,减温水自动投入,直至高低压旁路均已自动投入后轴封系统投运;同时停机功能组启动,完成汽轮机停机;待主蒸汽压力低于预设值,旁路退出功能组启动,高低压旁路均退出;在旁路退出,汽机已打闸后,真空系统停运功能组启动,停止运行的真空泵并解除备用泵的联锁状态;待真空达到预设条件,轴封系统停运功能组启动,停运轴封风机;汽轮机停机完成后,当润滑油系统已投运时投盘车功能组启动,使盘车开始工作;同时eh油系统停运功能组启动。

8、作为本发明的进一步优选,包括aps-acc系统功能组,汽机冲转并网完成后,整机的全流程启动基本完成,此时再启动aps-acc系统功能组协助机组升负荷,用于从aps一键启机到acc系统的正常垃圾燃烧的过渡。

9、作为本发明的进一步优选,aps-acc系统功能组的工作流程包括:首先在设置好给料炉排料层厚度和给料速度后,启动给料炉排程控,完成给料炉排准备工作;接着在设置好焚烧炉排焚烧速度和翻动次数后,启动焚烧炉排程控,完成焚烧炉排准备工作;随后启动各单元的一次风机,完成一次风机准备工作;接着在设置好氧含量目标后,启动二次风机,完成二次风机准备工作;炉内温度传感实时监测燃烧温度,保证其稳定在不低于850℃;最后在炉内温度符合要求且焚烧炉负荷达到设定的百分比时,acc系统启动;在设置好acc燃烧参数后依次停止给料炉排aps-acc程控、焚烧炉排aps-acc程控、一次风机aps-acc程控、二次风机aps-acc程控,并启动acc系统中的给料炉排、焚烧炉排、一次风机和二次风机程控。

10、作为本发明的进一步优选,功能组程控中有环节需要工况状态确认时,总控单元通过现场的工业摄像反馈的视频画面进行状态识别和相关设备信号反馈耦合自动确认。

11、作为本发明的进一步优选,实时摄像画面经数据编译后通过智能总线传送至一键启停控制系统进行状态识别,同时也通过数据转换在系统主控界面上呈现出摄像画面。

12、有益效果:

13、(1)本发明采用机组控制级、功能组控制级、功能子组/设备驱动控制级三层结构,系统采用断点分层控制原则,并在启停过程中仅设置五个断点,极大简化了控制流程,有效提升了控制效率和自动化程度。

14、(2)本发明提供两个停止程控分别用于停炉和停机,当垃圾焚烧电厂需要“停机不停炉”时,可选择模式进入停止断点,执行不同的停止程控,以保证汽机系统停运的同时,焚烧炉内的垃圾燃烧仍然正常进行。

15、(3)本发明提供垃圾焚烧厂aps-acc功能组,对于处理成分复杂,含水率高并且热值极为不稳定的各种垃圾,aps结合acc系统控制,对垃圾在炉排内进行合理分区铺料,启动给料炉排、焚烧炉排,完成布料工作并准备好一次风机和二次风机的启动,以确保焚烧炉从启动到正常工况下顺利过渡。

16、(4)本发明以垃圾焚烧发电、aps系统智能控制为依托,构建了一种垃圾焚烧发电厂一键启停控制系统,在无需人为干预的条件下实现了垃圾焚烧发电厂精确、灵活地一键控制机组全流程自动启停,提升了垃圾焚烧电厂的工作效率,强化了垃圾焚烧电厂处理机组突发事故的应变能力。

本文地址:https://www.jishuxx.com/zhuanli/20240724/204856.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。