用于浓硫酸低温位余热回收工艺中的强制循环蒸发装置的制作方法

- 国知局

- 2024-08-01 02:06:20

本发明涉及浓硫酸余热设备利用,尤其涉及用于浓硫酸低温位余热回收工艺中的强制循环蒸发装置。

背景技术:

1、蒸汽发生器是硫酸低温位余热回收工艺的核心设备,现有技术设备形式为釜式蒸汽发生器,该设备占地面积大,通过增大设备直径及扩大锥度来提高釜内上层蒸发空间的,依靠管束长度实现换热面积,管束最长可达13m,设备长度可达17m。设备设置汽水分离装置、安全阀、压力表,液位附近设置连续排污装置、液位计。在运行使用中,浓硫酸釜式蒸汽发生器使用寿命在3-5年左右,有的使用寿命1年左右,还有的设备运行不足1个月就会出现大面积泄漏,经过分析发现,此类设备使用寿命与硫酸浓度及材料品质有着很大的关系。

2、在烟气及冶炼制酸中,硫酸浓度随着三氧化硫浓度发生变化,很容易出现因硫酸浓度波动造成的腐蚀加剧,工业应用中为了安全生产,工艺上对硫酸浓度的要求在99.3%以上,主要是为了降低高温下酸浓波动对材料造成的腐蚀,避免酸浓低于99.0%。但是在实际操作中,酸浓波动是不可避免的,浓度一旦低于99%这一临界值时,只能尽快调整工艺,依靠设备自身壁厚度过加倍腐蚀区,如果发现不及时,腐蚀速度很快,腐蚀率是正常工艺下腐蚀率的3.7倍左右,破坏性很强,有的设备运行不足一个月就会出现大面积泄露,难以达到设计寿命。

3、u型管束自身也存在缺陷,导致冷弯时存在塑形变形,弯管外缘存在较大的残余拉应力,当温差产生拉应力后,拉应力区域和硫酸介质联合作用下就会导致弯管及其水平段处发生应力腐蚀开裂。

4、其次,现有技术中蒸汽发生器的采用釜式结构,加热、汽化完全在设备内完成,壳程液相被管束内浓硫酸加热,在气液交界面处大量汽化,随之产生蒸汽。设备运行时,蒸汽带走的盐分要比给水带入的要少的多,因此釜内水的含盐量比给水的要大;此外由于蒸汽是通过水面离开的,水面附近的含盐量浓度最高,根据现场设备损坏位置发现:此处的换热管束最易腐蚀损坏,原因是上排换热管持续处于高温浓酸及高浓度盐水排放部位,易发生应力腐蚀开裂。

5、同时,现有技术中的卧式蒸汽发生器在换热管束与管板焊缝连接部位频繁出现损坏。硫酸温度高、流量大,高温流体直接冲刷换热管与管板的焊缝,出现冲刷腐蚀,导致焊接部位开裂泄漏,从而降低设备使用寿命,腐蚀严重的设备使用不足一个月就会发生开裂现象。以往的硫酸余热回收蒸汽发生器专利中并没有针对以上情况的改进。

6、再者,蒸汽发生器的温度波动也会造成硫酸设备的腐蚀,因此,对于蒸汽发生器的温度控制以提高其耐腐蚀性尤为重要,且目前尚未有对于浓硫酸的余热进行回收利用,通过强制循环的方式提高换热效率,缩小换热设备体积,利用减压阀、压力调节阀的闪蒸操作,使强制循环加热器的温度保持稳定,以便于降低温度的波动导致硫酸浓度的波动,导致的腐蚀现象的加剧。

7、以往的硫酸余热回收蒸汽发生器专利中并没有针对以上情况的改进。

8、无论是哪一种腐蚀原因,都应该及时发现,将蒸汽换热器损坏程度降至最低。针对硫酸介质的特殊性,专利号201220108564.3、201820281825.9、201921550558.1,均通过隔离腔的排液口,定期巡查泄漏情况,但容易出现维护管理的“盲点”。因此,需要对余热回收设备漏酸发现的及时性提出更高的要求。

技术实现思路

1、有鉴于此,为解决由于硫酸浓度的波动导致对硫酸设备的腐蚀情况,本发明提供了用于浓硫酸低温位余热回收工艺中的强制循环蒸发装置,其通过恒电位仪向强制循环加热器的壳体内的阳极保护装置施加电流使硫酸接触的设备表面形成稳定的钝化膜以防止硫酸浓度的波动造成的腐蚀,通过在强制循环加热器外设置闪蒸罐保证余热回收利用,管路设置减压阀、压力调节阀,使强制循环加热器的温度稳定,避免温度的变化引起硫酸浓度的波动产生腐蚀。

2、为解决上述技术问题,本发明提供了如下的技术方案:

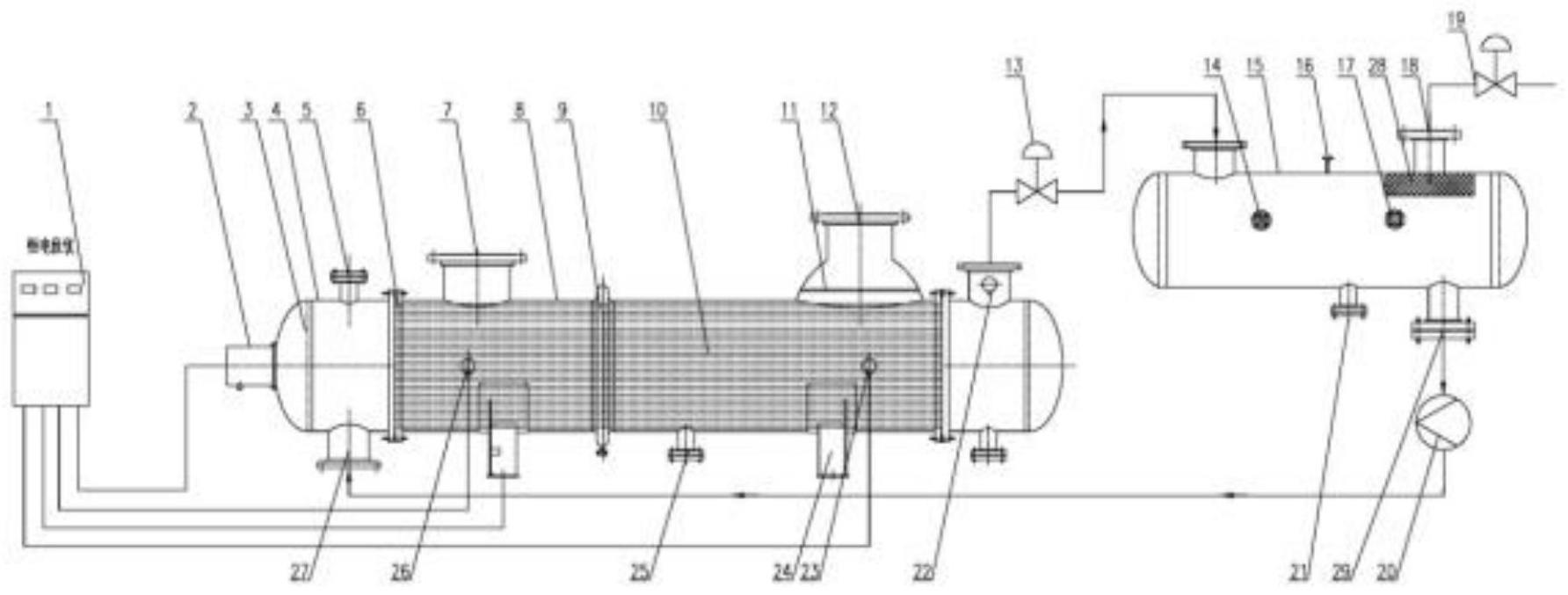

3、用于浓硫酸低温位余热回收工艺中的强制循环蒸发装置,包括恒电位仪、管路相连通的强制循环加热器和闪蒸罐;

4、所述闪蒸罐的液相出口与所述强制循环加热器的进口相连通;

5、所述强制循环加热器的管箱进口与所述闪蒸罐的液相出口之间连通有循环泵;

6、所述强制循环加热器的壳体内设置有阳极保护装置,所述恒电位仪用于向所述阳极保护装置施加电流使硫酸接触的设备表面形成稳定的钝化膜;

7、所述闪蒸罐用于控制所述强制循环加热器处于预设的压力和温度范围内;

8、所述闪蒸罐设置于所述强制循环加热器之外;

9、其硫酸浓度能够在大于等于98.5%的范围内波动,其用于硫酸温度为150-230℃的工况下。

10、优选地,所述壳体内的换热管束满布,并由若干根呈直管形状的换热管构成。

11、优选地,所述壳体上设置有膨胀节。

12、优选地,所述壳体上的进酸口设置开设小孔的防冲板。

13、优选地,所述壳体上的进酸口采用扩口的形式。

14、优选地,所述强制循环加热器的管箱出口与所述闪蒸罐的进口之间设置有减压阀。

15、优选地,所述闪蒸罐的出口设置有压力调节阀。

16、优选地,所述闪蒸罐的蒸汽出口设置有丝网除沫器。

17、优选地,所述闪蒸罐的液位附近设置有连续排污口。

18、优选地,所述强制循环加热器的管箱出口设置有漏酸电极,所述漏酸电极通过电信号线与所述恒电位仪连接。

19、本发明相对于现有技术,具有如下的有益效果:

20、(1)本发明提供的用于浓硫酸低温位余热回收工艺中的强制循环蒸发装置,其通过恒电位仪向强制循环加热器的壳体内的阳极保护装置施加电流使硫酸接触的设备表面形成稳定的钝化膜以防止硫酸浓度的波动造成的腐蚀,通过在强制循环加热器外设置闪蒸罐保证余热回收利用,使强制循环加热器的温度稳定,避免温度的变化引起硫酸浓度的波动产生腐蚀。

21、(2)本发明提供的用于浓硫酸低温位余热回收工艺中的强制循环蒸发装置,将阳极保护装置应用于150℃-230℃、98.5%≤酸浓≤100%范围的高温硫酸耐腐蚀设备,具有显著的耐腐蚀效果。对比现有技术,提高了酸浓波动范围,在相同高温下,强制循环加热器的壳体施加阳极保护装置后,具有98.5%≤酸浓<99%的耐腐蚀效果,能够达到现有技术≥99%酸浓的耐腐蚀效果,腐蚀率下降了86.7%;相同温度下,对比现有技术≥99%酸浓的年腐蚀率,施加阳极保护后,年腐蚀率明显降低约50%;强制循环蒸发装置可以在98.5%≤浓度≤100%的范围波动时,扩大了酸浓波动范围,腐蚀率为≤0.02mm/a,不仅具有腐蚀率低、使用寿命长、循环倍率大的特点,而且浓度范围弹性大,易于操作,能够合理利用低温位浓硫酸余热。

22、现有技术卧式蒸汽发生器在实际使用中,必须严格控制硫酸浓度≥99%,才能降低年腐蚀率。根据实验结果表明:在高温条件下,98.5%≤酸浓<99%的年腐蚀率相比于酸浓≥99%的年腐蚀率增加了近3.7倍,当施加阳极保护装置后,酸浓<99%的年腐蚀率,也能够降低到原有的年腐蚀率,也就是说即便出现三氧化硫吸收率降低、硫酸浓度低于99%的情况下,也能保证设备的耐腐蚀性和长期稳定的运行。

23、(3)本发明提供的用于浓硫酸低温位余热回收工艺中的强制循环蒸发装置,通过闪蒸罐与强制循环加热器连通的管路上设置的循环泵,实现强制循环,提高了循环倍率,通过管路上设置的减压阀和压力调节阀实现对循环压力、蒸汽压力的控制,扩大了酸浓波动范围,使其具有腐蚀率低、使用寿命长的优点。

24、(4)本发明提供的用于浓硫酸低温位余热回收工艺中的强制循环蒸发装置,通过壳侧硫酸放热,使管内形成一定压力的饱和液体,通过管路设置的减压阀减压,使饱和液体沸点降低,随后进入闪蒸罐,由于流体温度高于该压力下的沸点,使流体在闪蒸罐中迅速沸腾汽化,并进行两相分离,整个过程将加热和汽化过程分设备实现,对比现有技术的卧式蒸汽发生器,含盐浓度最高位置设置在闪蒸罐内,避免管束发生应力腐蚀开裂。

25、对比现有技术的卧式蒸汽发生器,强制循环加热器内不发生汽化,无需考虑汽化空间,以及无需考虑汽化产生汽泡造成换热管外壁的冲击;不需要卧式蒸汽发生器的变径筒体,降低了设备制造难度,压缩了设备制造周期;不需要考虑脱盐水蒸发导致氯离子浓缩,产生的应力腐蚀问题。加热器内完全采用满布管,有效提高换热效率,设备结构紧凑,占地面积小。

26、闪蒸罐可以根据场地需要,设置为立式或卧式,材质优选为碳钢,其大容积为流体迅速汽化和汽液分离提供了空间。对比现有技术,将蒸发空间分离为独立的设备,可以有效降低强制循环加热器的外形尺寸,降低设备成本。

27、循环泵保证饱和液体的压力,并在强制循环加热器与闪蒸罐之间形成强制循环,达到一定的循环倍率,该循环倍率远大于卧式蒸汽发生器的循环倍率,能够提高酸测流速及壳程对流传热系数。进而,有效提高管侧的对流传热系数,进而可将总传热系数提高10-25%,以此大幅降低管壳式强制循环加热器的外形尺寸,节省占地、降低设备投入,实现余热的回收利用。

28、(5)本发明提供的用于浓硫酸低温位余热回收工艺中的强制循环蒸发装置,壳程(壳体内)走高温浓硫酸,管程走脱盐水。在正常运行工况下,其管壳程金属壁温温差小于10℃,有效降低了设备管壳程温差应力;对比现有技术,浓硫酸在壳程运行,避开了卧式蒸汽发生器大流体酸量,对换热管的管头直接冲刷造成的腐蚀;本发明中的换热管采用直管,完全不存在u型换热管束可能出现的材料缺陷,如u型换热管冷弯时存在塑性变形,弯管外缘存在较大的残余拉应力,以及由于温差产生的拉应力,这些拉伸应力区域和硫酸介质联合作用下极易发生应力腐蚀开裂;卧式蒸汽发生器流动形式为一半并流、一半逆流,具有阳极保护装置的强制循环加热器(本发明中强制循环加热器优选为管壳式加热器)为全逆流传热结构,传热效率可有效提高2-5%,降低了设备体积;换热管束完全避开了污水浓度较高的连续排污口部位,杜绝因氯离子浓缩导致应力腐蚀的发生,从而延长设备的使用寿命,操作灵活,稳定可控,系统设备制造方便,降低了设备的生产周期。

29、(6)本发明提供的用于浓硫酸低温位余热回收工艺中的强制循环蒸发装置,阴极优选为合金棒,数量为若干根与设备阳极、设备中的浓硫酸构成电流流通的回路;阳极为与硫酸接触的金属壁面,即强制循环加热器的壳体、换热管束、强制循环加热器管板、防冲板等;参比电极分为控制参比电极和监测参比电极,通过绝缘密封分别设置在壳体的进酸口侧和出酸口侧;恒电位仪向阳极保护装置提供直流电,使设备阳极呈钝化状态,避免高温浓硫酸对接触面的强烈腐蚀,恒电位仪通过电线电缆与阳极、阴极、控制参比电极、监测参比电极电连接而构成阳极保护装置。

30、阴极的表面优选包覆具有一定数量小孔的耐230℃浓硫酸的绝缘套管,这种材质即耐浓硫酸腐蚀,也不会在高温下发生溶解变形。

31、控制参比电极用于读取相对于阳极表面的变化值,监测参比电极用于监测设备内部电位情况,二者前端只与浓硫酸接触,而不得与壳体接触,其绝缘密封材质需耐230℃浓硫酸的腐蚀,这种材质即耐浓硫酸腐蚀,也不会在高温下发生溶解变形。

32、恒电位仪作用是输出直流电到浓硫酸强制循环加热器上,并自动控制阳极处于钝化状态;恒电位仪的控制电位范围是以参比电极为基准的e1~e2钝化区间,钝化区内电流与电位的特征是电流基本不变而电位快速升高;不同材质的参比电极在硫酸中的稳定电位并不相同,选用不同材质的参比电极,则以参比电极为基准的e1~e2区间相对变化(举例说明:若选用参比电极a,则e1~e2区间为-200~400mv;若选用参比电极b,则e1~e2区间为100~700mv)。

33、(7)本发明提供的用于浓硫酸低温位余热回收工艺中的强制循环蒸发装置,能够形成稳定的钝化膜,通过向阳极保护浓硫酸设备施加一定的电流,使其产生阳极极化,迅速通过至钝电位,进入钝化区并维持电位在这个区域,使硫酸接触的设备表面形成稳定钝化膜。这层钝化膜能够减缓一定流速的硫酸对设备的冲刷腐蚀及均匀腐蚀,防冲刷效果完全优于现有技术的卧式蒸汽发生器,对于换热管束部位的保护尤为明显。

34、(8)本发明提供的用于浓硫酸低温位余热回收工艺中的强制循环蒸发装置,通过在壳体上设置膨胀节。冷、热流体温度、压力不同,使壳程和管壁的温度、压力存在差异,当两者温差、压差较大时,膨胀节的设置可有效避免此类差异引发的问题,防止由于壳程和管子的热膨胀量不同造成的换热管扭弯,甚至毁坏。

35、(9)本发明提供的用于浓硫酸低温位余热回收工艺中的强制循环蒸发装置,通过在管箱出口设置漏酸电极,当发生泄漏时,通过金属的自腐蚀电位,发出一定电位信号,通过信号线接入恒电位仪,对漏液现象进行实时报警。

36、(10)本发明提供的用于浓硫酸低温位余热回收工艺中的强制循环蒸发装置,壳体的进酸口设置为扩口结构,内设防冲板并开若干小孔,可以降低大酸量对换热管束的冲击,改变流体的流动方向,分散大流体的冲击,使流体均匀缓慢的流过管束,减轻硫酸进入壳体对换热管的冲刷腐蚀。通过现有技术的对比发现,增加防冲板结构ρv2可降低约35%,有利于减小换热管束的冲刷力。

37、电化学防腐蚀和壳程耐冲刷结构的结合使用,能够有效增加设备整体的耐腐蚀性能。当管口焊缝、胀接位置或管壁发生腐蚀泄漏时,漏酸电极能够及时对泄漏液体进行报警,避免了管理盲点、不及时发现造成的后果,提升了设备的安全性。

38、(11)本发明的阳极保护浓硫酸强制循环蒸发系统壳体中,对比现有技术,壳体内换热管采用直管满布管,换热管长度最长9m,设备长度可达11m,设备整体紧凑,换热效率高,占地面积小。

39、(12)本发明提供的用于浓硫酸低温位余热回收工艺中的强制循环蒸发装置,其稳定的钝化膜+增加扩口结构+防冲板结构,能够大幅降低换热管束的冲刷力和腐蚀率。电化学防腐+强制循环蒸发装置+漏酸检测结构的联合使用,为设备整体增加了一层有效的耐腐蚀保护膜,扩大硫酸浓度的波动范围,通过准确的压力控制,避免温度波动对设备造成的腐蚀加剧现象,使强制循环装置具有腐蚀率低、循环倍率大、设备结构紧凑、安全系数高等特点。

本文地址:https://www.jishuxx.com/zhuanli/20240724/207520.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表