用于深度调峰的对冲燃烧锅炉智能控制系统及控制方法与流程

- 国知局

- 2024-08-01 02:08:01

本发明涉及锅炉燃烧的自动控制,具体涉及一种用于深度调峰的对冲燃烧锅炉智能控制系统及控制方法。

背景技术:

1、针对机组变负荷及深度调峰等严峻形势,如何更好地保障机组运行的安全性和经济性是所有发电企业最关心的问题。目前大部分发电企业常用的手段是借助锅炉燃烧调整试验或运行优化调整,得到不同负荷和煤种条件下合适的制粉系统运行方式和燃烧系统配风方式,在保证安全性的前提下实现机组的经济运行。前后墙对冲燃烧锅炉在机组变负荷及深入调峰过程中,主要存在两项突出问题:1)炉膛出口左右侧汽温偏差较大,单侧过热器减温水量大,高温受热面局部区域超温,严重时引起爆管;2)脱硝入口nox分布不均,左右侧nox偏差较大,氨逃逸率高,严重时引起空预器硫酸氢铵堵塞严重。主要原因是燃烧系统配风方式调节的滞后性,无法有效解决深度调峰过程中锅炉热偏差及nox偏差问题。

2、目前锅炉燃烧调整试验或运行优化调整时燃尽风配风方式的变化主要是层挡板门的变化,燃尽风小风门一般为手动控制,调节运行过程中一般不参与调节;同时燃尽风小风门在自动控制条件下,没有自动优化控制策略,也无法实现自动跟踪和反馈调节。

技术实现思路

1、因此,本发明的目的在于克服现有技术中燃烧系统配风方式调节滞后的缺陷,从而提供一种用于深度调峰的对冲燃烧锅炉智能控制系统及控制方法,能够从根本上解决对冲燃烧锅炉深度调峰过程中炉膛出口烟温偏差、壁温偏差、汽温偏差和脱硝入口nox左右偏差大的问题。

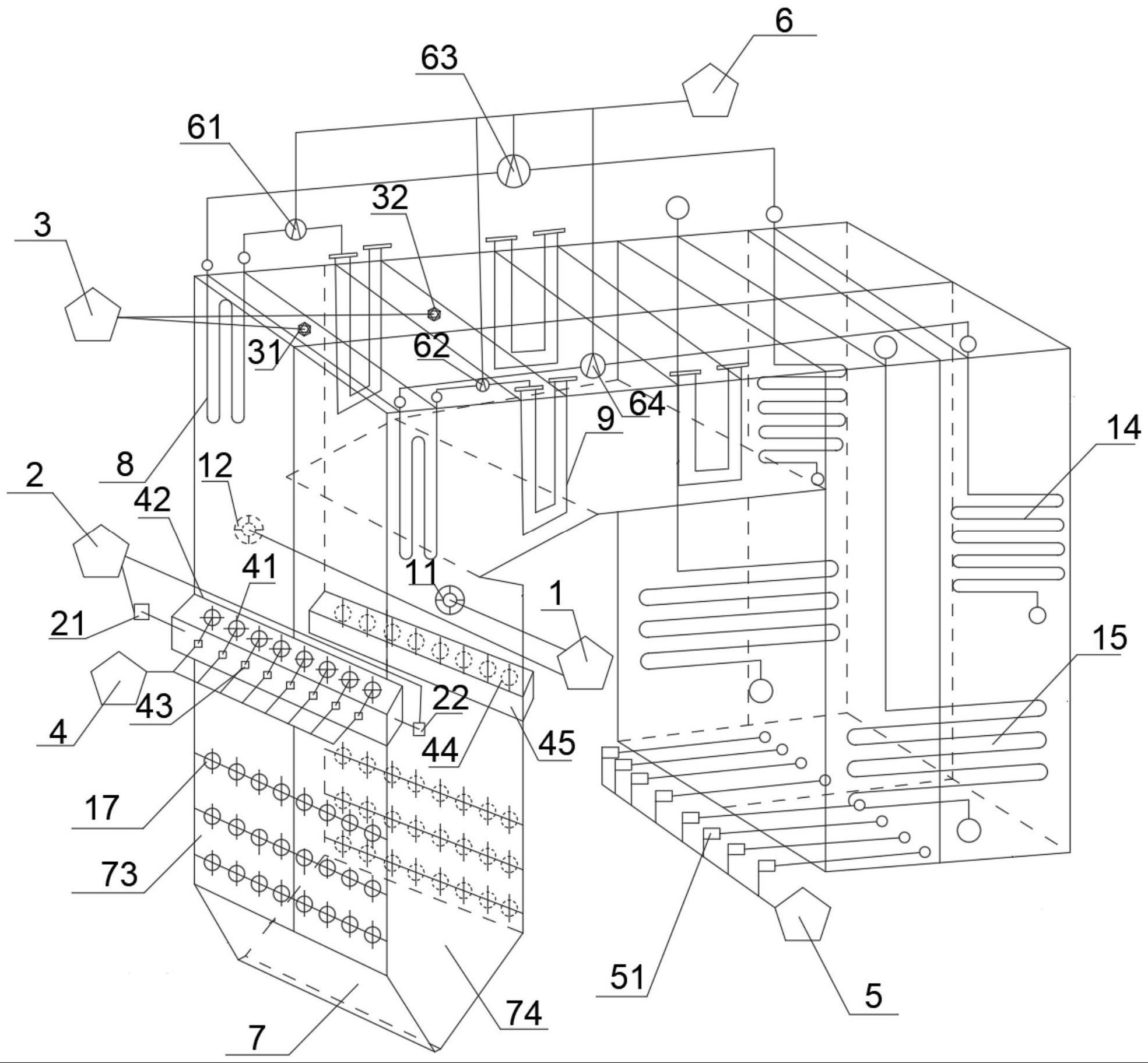

2、为解决上述技术问题,本发明提供的一种用于深度调峰的对冲燃烧锅炉智能控制系统,包括4个监测系统模块和2个控制系统模块;4个所述监测系统模块分别为烟温监测系统、高温受热面壁温偏差监测系统、烟气成分监测系统、过热器减温水监测系统;2个所述控制系统模块分别为燃尽风层挡板控制系统、燃尽风喷口小风门控制系统;所述烟温监测系统包括右墙红外烟温监测装置、左墙红外烟温监测装置,所述右墙红外烟温监测装置设置于炉膛右墙,所述左墙红外烟温监测装置设置于炉膛左墙;所述高温受热面壁温偏差监测系统包括屏式过热器壁温监测装置、高温过热器壁温监测装置,所述屏式过热器壁温监测装置用于监测屏式过热器壁温,所述高温过热器壁温监测装置用于监测屏式过热器壁温;所述烟气成分监测系统包括沿炉膛宽度方向依次布置的多套烟气成分监测装置;所述过热器减温水监测系统包括左侧第一级减温器、右侧第一级减温器、左侧第二级减温器、右侧第二级减温器;所述燃尽风层挡板控制系统包括左侧燃尽风层挡板自动控制装置、右侧燃尽风层挡板自动控制装置,所述燃尽风层挡板控制系统与所述烟温监测系统及所述过热器减温水监测系统通信连接;所述燃尽风喷口小风门控制系统包括位于前墙燃尽风喷口和后墙燃尽风喷口的各多套燃尽风喷口小风门控制装置,所述烟气成分监测装置与位于前墙燃尽风喷口或后墙燃尽风喷口的数量、位置一一对应,所述燃尽风喷口小风门控制系统与所述高温受热面壁温偏差监测系统及所述烟气成分监测系统、所述过热器减温水监测系统通信连接。

3、可选地,所述右墙红外烟温监测装置和左墙红外烟温监测装置的安装高度位于前墙燃尽风箱上部与屏式过热器底部之间,所述右墙红外烟温监测装置和左墙红外烟温监测装置的安装位置附近设有冷却吹扫系统和清灰除焦系统。

4、可选地,所述屏式过热器壁温监测装置包括沿炉膛宽度方向在每列换热管屏同一换热管出口管壁布置的热电偶传感器和变送器,所述屏式过热器壁温监测装置的数量与换热管屏的列数相同。

5、可选地,所述烟气成分监测装置布置于省煤器出口和脱销系统进口之间,所述烟气成分监测装置包括在线取样枪、过滤装置、冷却装置、烟气nox分析仪。

6、可选地,所述左侧第一级减温器、右侧第一级减温器布置于低温过热器的出口集箱和屏式过热器的进口集箱之间,所述左侧第二级减温器、右侧第二级减温器布置于屏式过热器的出口集箱和高温过热器的进口集箱之间,减温水量通过调节门和流量计进行自动控制。

7、可选地,所述左侧燃尽风层挡板自动控制装置和右侧燃尽风层挡板自动控制装置分别位于前墙燃尽风风箱、后墙燃尽风风箱的左进口和右进口,挡板为百叶窗式,所述左侧燃尽风层挡板自动控制装置和右侧燃尽风层挡板自动控制装置包括第一电动执行机构,所述第一电动执行机构与所述挡板相连。

8、可选地,所述燃尽风喷口小风门控制装置与所述前墙燃尽风喷口、后墙燃尽风喷口一一对应,所述燃尽风喷口小风门控制装置包括拉杆和与所述拉杆相连的第二电动执行机构。

9、可选地,所述前墙燃尽风喷口、后墙燃尽风喷口分别设置8个,对应地,所述烟气成分监测装置共设置8套。

10、本发明还提供一种用于深度调峰的对冲燃烧锅炉智能控制方法,应用于所述的用于深度调峰的对冲燃烧锅炉智能控制系统,包括:

11、s1.根据机组负荷指令、总煤量指令和总风量指令完成炉膛左右侧烟温偏差、高温受热面壁温偏差、过热器左右侧减温水量偏差控制范围的初始设定;

12、s2.燃尽风层挡板控制系统根据右墙红外烟温监测装置和左墙红外烟温监测装置的监测结果进行挡板开度调整直至右墙红外烟温监测装置和左墙红外烟温监测装置的监测到的烟温偏差处于控制范围内;

13、s3.燃尽风喷口小风门控制系统根据高温受热面壁温监测系统监测到的高温受热面壁温偏差控制风门开度调整,直至高温受热面壁温监测系统监测到的高温受热面壁温偏差处于控制范围内;

14、s4.燃尽风喷口小风门控制系统根据烟气成分监测装置监测到的nox偏差控制风门开度调整,直至烟气成分监测装置监测到的nox偏差处于控制范围内;

15、s5.燃尽风喷口小风门控制系统根据过热器减温水监测系统监测到的减温水量偏差控制风门开度调整,直至过热器减温水监测系统监测到的减温水量偏差处于控制范围内;

16、s6.预设时间后重复执行上述s2至s5步骤。

17、本发明技术方案,具有如下优点:

18、本发明提供的用于深度调峰的对冲燃烧锅炉智能控制系统,可以从根本上解决对冲燃烧锅炉深度调峰过程中炉膛出口烟温偏差、壁温偏差、汽温偏差和脱硝入口nox左右偏差大的问题,监测手段完备,控制手段精准,可以发挥超前调节、快速调节和反馈调节等作用。

技术特征:1.一种用于深度调峰的对冲燃烧锅炉智能控制系统,其特征在于,包括4个监测系统模块和2个控制系统模块;4个所述监测系统模块分别为烟温监测系统(1)、高温受热面壁温偏差监测系统(3)、烟气成分监测系统(5)、过热器减温水监测系统(6);2个所述控制系统模块分别为燃尽风层挡板控制系统(2)、燃尽风喷口小风门控制系统(4);

2.根据权利要求1所述的用于深度调峰的对冲燃烧锅炉智能控制系统,其特征在于,所述右墙红外烟温监测装置(11)和左墙红外烟温监测装置(12)的安装高度位于前墙燃尽风箱上部与屏式过热器(8)底部之间,所述右墙红外烟温监测装置(11)和左墙红外烟温监测装置(12)的安装位置附近设有冷却吹扫系统和清灰除焦系统。

3.根据权利要求1所述的用于深度调峰的对冲燃烧锅炉智能控制系统,其特征在于,所述屏式过热器壁温监测装置(31)包括沿炉膛(7)宽度方向在每列换热管屏同一换热管出口管壁布置的热电偶传感器和变送器,所述屏式过热器壁温监测装置(31)的数量与换热管屏的列数相同。

4.根据权利要求1所述的用于深度调峰的对冲燃烧锅炉智能控制系统,其特征在于,所述烟气成分监测装置(51)布置于省煤器(15)出口和脱销系统进口之间,所述烟气成分监测装置(51)包括在线取样枪、过滤装置、冷却装置、烟气nox分析仪。

5.根据权利要求1所述的用于深度调峰的对冲燃烧锅炉智能控制系统,其特征在于,所述左侧第一级减温器(61)、右侧第一级减温器(62)布置于低温过热器(14)的出口集箱和屏式过热器(8)的进口集箱之间,所述左侧第二级减温器(63)、右侧第二级减温器(64)布置于屏式过热器(8)的出口集箱和高温过热器(9)的进口集箱之间,减温水量通过调节门和流量计进行自动控制。

6.根据权利要求1所述的用于深度调峰的对冲燃烧锅炉智能控制系统,其特征在于,所述左侧燃尽风层挡板自动控制装置(21)和右侧燃尽风层挡板自动控制装置(22)分别位于前墙燃尽风风箱(42)、后墙燃尽风风箱(45)的左进口和右进口,挡板为百叶窗式,所述左侧燃尽风层挡板自动控制装置(21)和右侧燃尽风层挡板自动控制装置(22)包括第一电动执行机构,所述第一电动执行机构与所述挡板相连。

7.根据权利要求1所述的用于深度调峰的对冲燃烧锅炉智能控制系统,其特征在于,所述燃尽风喷口小风门控制装置(43)与所述前墙燃尽风喷口(41)、后墙燃尽风喷口(44)一一对应,所述燃尽风喷口小风门控制装置(43)包括拉杆和与所述拉杆相连的第二电动执行机构。

8.根据权利要求7所述的用于深度调峰的对冲燃烧锅炉智能控制系统,其特征在于,所述前墙燃尽风喷口(41)、后墙燃尽风喷口(44)分别设置8个,对应地,所述烟气成分监测装置(51)共设置8套。

9.一种用于深度调峰的对冲燃烧锅炉智能控制方法,其特征在于,应用于权利要求1-8中任一项所述的用于深度调峰的对冲燃烧锅炉智能控制系统,包括:

技术总结本发明涉及锅炉燃烧的自动控制技术领域,具体涉及一种用于深度调峰的对冲燃烧锅炉智能控制系统及控制方法,智能控制系统包括4个监测系统模块和2个控制系统模块;4个所述监测系统模块分别为烟温监测系统、高温受热面壁温偏差监测系统、烟气成分监测系统、过热器减温水监测系统;2个所述控制系统模块分别为燃尽风层挡板控制系统、燃尽风喷口小风门控制系统。可以从根本上解决对冲燃烧锅炉深度调峰过程中炉膛出口烟温偏差、壁温偏差、汽温偏差和脱硝入口NO<subgt;X</subgt;左右偏差大的问题,监测手段完备,控制手段精准,可以发挥超前调节、快速调节和反馈调节等作用。技术研发人员:王帅,王真,亓振烨,周广飞受保护的技术使用者:华电电力科学研究院有限公司技术研发日:技术公布日:2024/1/11本文地址:https://www.jishuxx.com/zhuanli/20240724/207648.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表