炼油化工冷凝水梯级利用系统的制作方法

- 国知局

- 2024-08-01 02:24:20

1.本实用新型涉及石油炼化设备技术领域,具体涉及一种炼油化工冷凝水梯级利用系统。背景技术:2.在炼油化工装置中,国内外发展了许多冷凝水回收利用技术,总的来说,主要分为:开式回收系统、闭式回收系统;吸收式制冷系统、吸收式热泵系统,蒸汽喷射式热泵系统、机械压缩式热泵系统等,从近年来冷凝水回收技术的发展和各行业的应用业绩来看,冷凝水的回收利用技术得到了发展,水资源得到了重复利用,同时也回收了能量,取得了很好的效果。3.蒸馏在炼油化工中应用十分广泛,其历史也最为悠久,几乎所有炼油化工装置都带有蒸馏。在蒸馏过程中需要对混合物质进行加热,炼油化工装置中热源相对单一的装置需要引入外部热源。对于正常生产中操作温度低于150℃的单元需要用饱和中压蒸汽作为热源进行加热。4.炼油化工公司一般设置3.5mpa过热蒸汽管网。3.5mpa过热蒸汽进入装置后需要经过减温减压器,温度降至210-220℃、压力降至2.2mpa,再经过重沸器后,温度降至150℃,正常情况此部分冷凝水经冷却后外送,造成热量及水资源的浪费,3.5mpa过热蒸汽在减温时需要注入冷凝水,由于装置中没有除氧水泵、没有除氧器,装置中没有减温水来源,需要外接水源,因此,提出了一种炼油化工冷凝水梯级利用系统。技术实现要素:5.本实用新型的目的在于提供一种炼油化工冷凝水梯级利用系统,以解决上述背景技术中提出的冷凝水外送造成热量及水资源的浪费、没有减温水来源的问题。6.为了解决上述技术问题,本实用新型提供了如下的技术方案:一种炼油化工冷凝水梯级利用系统,包括:7.通过管道依次相连的第一蒸汽减温减压线路、冷凝水回收罐、第一换热装置、第二换热装置;8.所述第一蒸汽减温减压线路包括依次相连的第一蒸汽减温减压器、第一重沸器;9.所述冷凝水回收罐还连接有冷凝水升压管线,所述冷凝水升压管线的另一端与所述第一蒸汽减温减压器连接,所述冷凝水升压管线上设置有升压泵;10.所述冷凝水升压管线靠近所述第一蒸汽减温减压器的一端还连接有升压泵返回管线,所述升压泵返回管线用于将过多的冷凝水回送到所述冷凝水回收罐中。11.所述第一蒸汽减温减压线路用于将过热蒸汽进行降温降压,并将冷凝水输送到所述冷凝水回收罐中,剩余冷凝水再通过所述第一换热装置、第二换热装置进行换热。12.由于加氢装置中无除氧水泵、无除氧器,本系统中没有减温水来源,因此将所述冷凝水回收罐中的冷凝水经所述升压泵升压后,注入所述第一蒸汽减温减压器中作为减温水使用。13.进一步的,还包括第二蒸汽减温减压线路,所述第二蒸汽减温减压线路与所述第一蒸汽减温减压线路并联;14.所述第二蒸汽减温减压线路包括依次相连的第二蒸汽减温减压器、第二重沸器;15.所述冷凝水升压管线的另一端同样与所述第二蒸汽减温减压器连接。16.所述第一蒸汽减温减压线路、第二蒸汽减温减压线路一同使用,并且相互为备用线路,便于维护检修。17.所述第一蒸汽减温减压线路、第二蒸汽减温减压线路前端都设置有进入阀,所述第一蒸汽减温减压线路、第二蒸汽减温减压线路后端都设置有排出阀,所述进入阀、排出阀用于检修所述第一蒸汽减温减压线路、第二蒸汽减温减压线路时,单独切出某一管线。18.进一步的,所述冷凝水升压管线靠近所述第一蒸汽减温减压器、第二蒸汽减温减压器的一端分别设置有第一阀组、第二阀组。19.所述第一阀组包括设置在中部的气动阀,设置在所述气动阀两端的截止阀;以及与气动阀、截止阀所组成的线路并联的备用线路,所述备用线路上设置有备用阀,所述备用阀用于在所述气动阀、截止阀检修时,回流的冷凝水通过所述备用阀进入所述第一蒸汽减温减压器中。20.所述第二阀组结构与所述第一阀组相同。21.进一步的,所述升压泵返回管线上设置有第三阀组。22.所述第三阀组相比于第一阀组,在所述第三阀组在所述气动阀、截止阀之间,还设置有排空阀,所述排空阀用于将所述升压泵返回管线中的升压冷凝水排出。23.进一步的,所述冷凝水回收罐上部设置有安全阀、泄压阀。24.所述安全阀、泄压阀用于保护所述冷凝水回收罐,避免所述冷凝水回收罐内部压力过大。25.进一步的,所述冷凝水回收罐与所述第一换热装置之间的管道上设置有第四阀组。26.所述第四阀组相比于第一阀组,在所述第三阀组在所述气动阀、截止阀之间,还设置有排空阀,所述排空阀用于将所述升压泵返回管线中的升压冷凝水排出。27.进一步的,还包括第一换热装置副线,所述第一换热装置副线一端与所述冷凝水回收罐连接,另一端与所述第二换热装置连接。28.所述第一换热装置副线用于在所述第一换热装置检修时,将所述第一换热装置切出。29.进一步的,还包括第二换热装置副线,所述第二换热装置副线用于绕过所述第二换热装置,直接将管道内的冷凝水与蒸汽排出。30.所述第二换热装置副线用于在所述第二换热装置检修时,将所述第二换热装置切出。31.所述第一蒸汽减温减压线路上设有进入阀、排出阀,进入阀位于第一蒸汽减温减压器的前端,排出阀位于第一重沸器的后端,进入阀、第一蒸汽减温减压器、第一重沸器、排出阀依次相连。32.所述第四阀组的主管线上依次设有气动阀、截止阀,气动阀远离截止阀一侧的管道上设有排空阀,排空阀的前端管道上通过三通连接有副线,副线的另一端通过三通连接在截止阀后端的管道上,副线上设有备用阀。第四阀组的主管线为连接冷凝水回收罐与所述第一换热装置之间的管线。33.本实用新型的有益效果如下:34.本实用新型将冷凝水回收至冷凝水回收罐,经升压泵升压后注入3.5mpa过热蒸汽作为减温水使用,此部分冷凝水循环使用,多余部分冷凝水为本系统外来原料油加热,将外来原料由40℃加热至80℃,解决了无减温水来源的问题,节约了水资源,达到了节能降耗的目的。附图说明35.此处所说明的附图用来提供对本实用新型的进一步理解,构成本实用新型的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:36.图1为本实用新型中一种炼油化工冷凝水梯级利用系统的结构示意图;37.图2为图1中第四阀组的结构示意图;38.图中:1、第一蒸汽减温减压器;2、第二蒸汽减温减压器;3、第一重沸器;4、第二重沸器;5、冷凝水回收罐;6、第一换热装置;7、第二换热装置;8、升压泵;9、进入阀;10、排出阀;11、第一阀组;12、第二阀组;13、截止阀;14、气动阀;15、备用阀;16、第三阀组;17、第四阀组;18、排空阀;19、安全阀;20、泄压阀;21、第一换热装置副线;22、第二换热装置副线。具体实施方式39.为了更清楚的阐释本技术的整体构思,下面结合说明书附图以示例的方式进行详细说明。40.在一个实施例中,如图1-2所示,一种炼油化工冷凝水梯级利用系统,包括:41.通过管道依次相连的第一蒸汽减温减压线路、冷凝水回收罐5、第一换热装置6、第二换热装置7;42.第一蒸汽减温减压线路包括依次相连的第一蒸汽减温减压器1、第一重沸器3;43.冷凝水回收罐5还连接有冷凝水升压管线,冷凝水升压管线的另一端与第一蒸汽减温减压器1连接,冷凝水升压管线上设置有升压泵8;44.冷凝水升压管线靠近第一蒸汽减温减压器1的一端还连接有升压泵8返回管线,升压泵8返回管线用于将过多的冷凝水回送到冷凝水回收罐5中。45.第一蒸汽减温减压线路用于将过热蒸汽进行降温降压,并将冷凝水输送到冷凝水回收罐5中,剩余冷凝水再通过第一换热装置6、第二换热装置7进行换热。46.由于加氢装置中无除氧水泵、无除氧器,本系统中没有减温水来源,因此将冷凝水回收罐5中的冷凝水经升压泵8升压后,注入第一蒸汽减温减压器1中作为减温水使用。47.可以理解的,3.5mpa过热蒸汽进入本系统,首先经过第一减温减压器,第一重沸器3后,温度降至150℃,产生部分冷凝水,将此部分冷凝水回收至冷凝水回收罐5,在升压泵8的作用下,注入到第一减温减压器中,作为减温水源进行使用,多余部分冷凝水通过第一换热装置6、第二换热装置7进行换热,最终进入到后续水处理装置中。48.在另一个实施例中,如图1-2所示,还包括第二蒸汽减温减压线路,第二蒸汽减温减压线路与第一蒸汽减温减压线路并联;49.第二蒸汽减温减压线路包括依次相连的第二蒸汽减温减压器2、第二重沸器4;50.冷凝水升压管线的另一端同样与第二蒸汽减温减压器2连接。51.第一蒸汽减温减压线路、第二蒸汽减温减压线路一同使用,并且相互为备用线路,便于维护检修。52.第一蒸汽减温减压线路、第二蒸汽减温减压线路前端都设置有进入阀9,第一蒸汽减温减压线路、第二蒸汽减温减压线路后端都设置有排出阀10,进入阀9、排出阀10用于检修第一蒸汽减温减压线路、第二蒸汽减温减压线路时,单独切出某一管线。53.可以理解的,冷凝水升压管线靠近第一蒸汽减温减压器1、第二蒸汽减温减压器2的一端分别设置有第一阀组11、第二阀组12。54.第一阀组11包括设置在中部的气动阀14,设置在气动阀14两端的截止阀13;以及与气动阀14、截止阀13所组成的线路并联的备用线路,备用线路上设置有备用阀15,备用阀15用于在气动阀14、截止阀13检修时,回流的冷凝水通过备用阀15进入第一蒸汽减温减压器1中。55.第二阀组12结构与第一阀组11相同。56.可以理解的,第一蒸汽减温减压线路、第二蒸汽减温减压线路互为副线,通过开关进入阀9、排出阀10,以此控制3.5mpa过热蒸汽进入或不进入;通过控制第一阀组11、第二阀组12,控制回流的冷凝水进入第一蒸汽减温减压器1、第二蒸汽减温减压器2。57.在另一个实施例中,如图1-2所示,升压泵8返回管线上设置有第三阀组16。58.第三阀组16相比于第一阀组11,在第三阀组16在气动阀14、截止阀13之间,还设置有排空阀18,排空阀18用于将升压泵8返回管线中的升压冷凝水排出。59.可以理解的,冷凝水回收罐5上部设置有安全阀19、泄压阀20。60.安全阀19、泄压阀20用于保护冷凝水回收罐5,避免冷凝水回收罐5内部压力过大。61.可以理解的,冷凝水回收罐5与第一换热装置6之间的管道上设置有第四阀组17。62.第四阀组17相比于第一阀组11,在第三阀组16在气动阀14、截止阀13之间,还设置有排空阀18,排空阀18用于将升压泵8返回管线中的升压冷凝水排出。63.可以理解的,第三阀组16控制升压冷凝水的流向,根据生产需要,将升压冷凝水运送至第一蒸汽减温减压器1、第二蒸汽减温减压器2或回送到冷凝水回收罐5中,并且第三阀组16还可以在发生事故时,通过排空阀18将管道内的升压冷凝水排出。64.第四阀组17控制冷凝水回收罐5中的冷凝水流向,根据生产需要,将冷凝水运送至升压泵8或后续装置中,并且第四阀组17还可以在发生事故时,通过排空阀18将管道内的冷凝水排出。65.当冷凝水回收罐5内的压力过大时,通过安全阀19、泄压阀20将冷凝水回收罐5内部的冷凝水或蒸汽排出。66.在另一个实施例中,如图1-2所示,还包括第一换热装置副线21,第一换热装置副线21一端与冷凝水回收罐5连接,另一端与第二换热装置7连接。67.第一换热装置副线21用于在第一换热装置6检修时,将第一换热装置6切出。68.可以理解的,还包括第二换热装置副线22,第二换热装置副线22用于绕过第二换热装置7,直接将管道内的冷凝水与蒸汽排出。69.第二换热装置副线22用于在第二换热装置7检修时,将第二换热装置7切出。70.可以理解的,第一换热装置副线21设置在所述第一换热装置6一侧,设置有第一换热装置副线21阀门;第二换热装置副线22设置在所述第一换热装置6二侧,设置有第二换热装置副线22阀门。71.第一蒸汽减温减压线路上设有进入阀9、排出阀10,进入阀9位于第一蒸汽减温减压器1的前端,排出阀10位于第一重沸器3的后端,进入阀9、第一蒸汽减温减压器1、第一重沸器3、排出阀10依次相连。72.第四阀组17的主管线上依次设有气动阀14、截止阀13,气动阀14远离截止阀13一侧的管道上设有排空阀18,排空阀18的前端管道上通过三通连接有副线,副线的另一端通过三通连接在截止阀13后端的管道上,副线上设有备用阀15。73.本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于系统实施例而言,由于其基本相似于方法实施例,所以描述的比较简单,相关之处参见方法实施例的部分说明即可。74.以上所述仅为本实用新型的实施例而已,并不用于限制本实用新型。对于本领域技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本实用新型的权利要求范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240724/208583.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

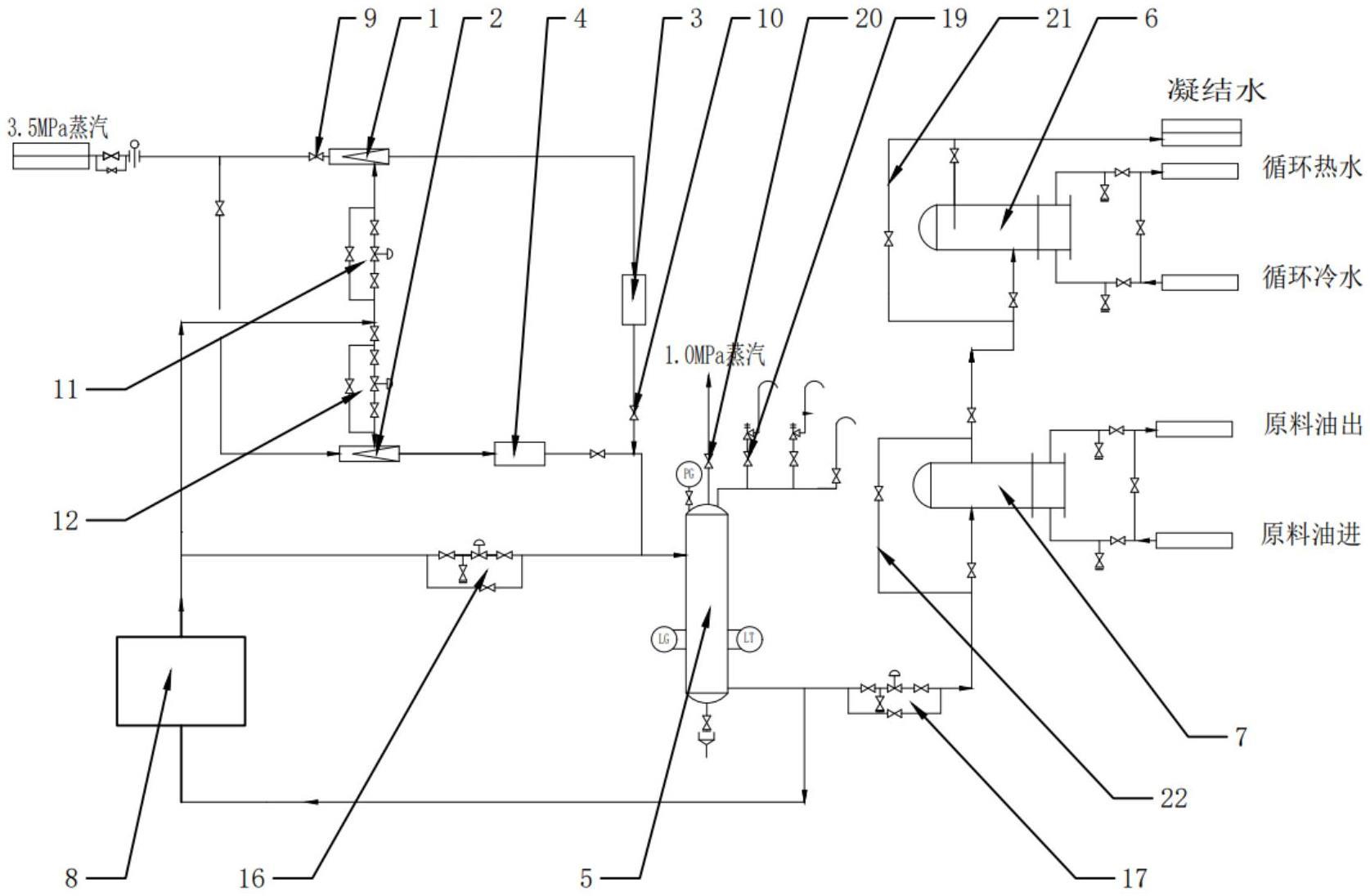

返回列表