一种工业硅副产低品位废热水制蒸汽系统的制作方法

- 国知局

- 2024-08-01 02:24:29

1.本实用新型属于工业硅生产领域,具体涉及一种工业硅副产低品位废热水制蒸汽系统。背景技术:2.在工业硅生产的传统工艺流程中,副产低品位废热水主要通过如下方式处理:(1)废弃热水→降温池→降温池排污泵→废水处理→部分回收、部分排放;(2)废弃热水→循环水塔降温→回收利用;(3)废弃热水→生活用热源→生活污水处理。3.低品位废热水传统工艺流程是降温处理后经污水泵输送至污水处理装置,处理合格后的部分废水回用,或者降温后回收再用,利用循环水塔水-水换热,或者水-气换热带走低品位废热水的热量,从而达到循环利用,再或者是为员工生活使用水提供热源,洗澡后的废水经生活污水处理装置处理合格后排至城市生活污水管网;低品位废弃热水产生工艺:工业硅冶炼过程会排放烟气,烟气经过换热后温度有效降低以保护后系统设备不被烧坏,换热介质常规选用软水换热,烟气温度160℃~200℃,软水在烟道换热器中换热后由80℃~90℃升温至100℃~110℃,烟气经过烟道换热器换热后降至120℃~130℃经烟囱排放,携带大量热量。因此,工业硅冶炼生产过程产生低品位废热水没有进行有效利用。4.目前工业硅冶炼工艺存在低品位废热水利用率低的问题,其中70%~80%的废热能被严重浪费;下游颗粒硅生产过程所需蒸汽热能耗,需再增加建设投资,建设锅炉房,造成初次设计投资成本增高,而现有工业硅冶炼低品位废热水经过空冷器换热或者降温池降温后外排,造成废热能利用不充分。5.现行的工业硅项目、颗粒硅项目均为单独建设,未将工业硅冶炼低品位废热水进行回收利用至颗粒硅所需热源,是造成光伏产业链上游硅料环节初投资成本、能源消耗居高不下的根本问题,亟待解决。技术实现要素:6.实用新型目的:本实用新型所要解决的技术问题是针对现有技术的不足,提供一种工业硅副产低品位废热水制蒸汽系统,实现工业硅冶炼高温烟气废热回收利用至颗粒硅生产工序。7.为了实现上述目的,本实用新型采取的技术方案如下:8.一种工业硅副产低品位废热水制蒸汽系统,包括烟道换热器和余热利用制蒸汽装置;所述的烟道换热器设置在工业硅冶炼工序的烟气排放烟道内,通过烟道换热器将高温烟气热量传递至流经其中的水中;所述的烟道换热器出水口通过进水管连接至所述的余热利用制蒸汽装置;所述的余热利用制蒸汽装置通过回水管连接至所述的烟道换热器进水口;所述的余热利用制蒸汽装置通过蒸汽管向外部输送制备的饱和蒸汽。9.进一步地,所述的回水管上还连接有补水管线,通过补水管线向回水管内补充脱盐水。10.具体地,所述的余热利用制蒸汽装置包括蒸汽经济器、闪蒸塔和蒸汽压缩机。11.其中,蒸汽经济器的壳程进口管与进水管连接,蒸汽经济器的壳程出口管与闪蒸塔连接,蒸汽经济器的管程进口管与蒸汽压缩机连接,蒸汽经济器的管程出口管与蒸汽管连接。12.闪蒸塔通过顶部的饱和蒸汽管连接至蒸汽压缩机;所述的蒸汽压缩机的第一出口连接至蒸汽经济器的管程进口管,蒸汽压缩机的第二出口通过蒸汽回流管连接至闪蒸塔内部的蒸发器上;所述蒸发器出口通过管线连接至蒸汽管。13.具体地,所述闪蒸塔的底部通过排水管连接至回水管上。14.进一步地,所述蒸汽经济器与闪蒸塔连接的壳程出口管上,设有节流装置。15.进一步地,所述蒸汽经济器与蒸汽压缩机第一出口连接的管程进口管,与闪蒸塔顶部引出的饱和蒸汽管之间通过一回流管连接,该回流管上设有蒸汽压缩机防喘阀,当蒸汽压缩机吸入压力不足时,通过蒸汽压缩机防喘阀实现回流调整。16.进一步地,所述蒸汽经济器的管程出口管,与蒸发器出口管线相互并联后,一同连接至蒸汽管,且二者并联的总管上设有蒸汽外送调阀。17.进一步地,所述蒸汽经济器与进水管连接的壳程进口管上,设有两组以上并联的加压管线,每条加压管线上设有多级离心泵,所述多级离心泵的前端管路上依次设有入口手阀、y型过滤器,多级离心泵的后端管路上依次设有出口止回阀和出口手阀。18.进一步地,每条加压管线上,入口手阀前端和出口手阀后端通过一回流管连接,且该回流管上设有出口回流调阀。19.进一步地,所述闪蒸塔的底部排水管设有至少两组并联的排水分管,每个排水分管上设有闪蒸塔排水泵。20.有益效果:21.工业硅冶炼产生高温烟气用水降温是冶炼技术必须排出的废热能耗,现有的技术是通过建循环水塔、降温池将温度逐渐降低至常温后达到外排要求,增加了初建投资和后续设备运营维护费用。本系统通过将低品位废热水经过余热制蒸汽装置生成饱和蒸汽,供给下游颗粒硅生产工序使用,降低下游颗粒硅生产供热装置投资,减少了二氧化碳排放、能源消耗。附图说明22.下面结合附图和具体实施方式对本实用新型做更进一步的具体说明,本实用新型的上述和/或其他方面的优点将会变得更加清楚。23.图1是该工业硅副产低品位废热水制蒸汽系统的整体结构示意图。24.图2是该系统中余热利用制蒸汽装置的结构示意图。25.其中,各附图标记分别代表:26.1烟气排放烟道;2烟道换热器;3余热利用制蒸汽装置;4进水管;5回水管;6蒸汽管;7第一入口手阀;8第一y型过滤器;9第一出口止回阀;10第一出口手阀;11第一出口回流调阀;12第一多级离心泵;13第二入口手阀;14第二y型过滤器;15第二出口止回阀;16第二出口手阀;17第二出口回流调阀;18第二多级离心泵;19蒸汽经济器;20节流装置;21闪蒸塔;22蒸汽压缩机;23蒸汽外送调阀;24蒸汽压缩机防喘阀;25蒸发器;26第一闪蒸塔排水泵;27第二闪蒸塔排水泵;28补水管线。具体实施方式27.根据下述实施例,可以更好地理解本实用新型。28.说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“前”、“后”、“中间”等用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。29.如图1所示,该工业硅副产低品位废热水制蒸汽系统包括烟道换热器2和余热利用制蒸汽装置3;烟道换热器2设置在工业硅冶炼工序的烟气排放烟道1内,通过烟道换热器2将高温烟气热量传递至流经其中的水中;所述的烟道换热器2出水口通过进水管4连接至所述的余热利用制蒸汽装置3;所述的余热利用制蒸汽装置3通过回水管5连接至所述的烟道换热器2进水口;所述的余热利用制蒸汽装置3通过蒸汽管6向外部输送制备的饱和蒸汽。回水管5上还连接有补水管线28,通过补水管线28向回水管5内补充脱盐水。30.如图2所示,余热利用制蒸汽装置3包括蒸汽经济器19、闪蒸塔21和蒸汽压缩机22。31.其中,蒸汽经济器19的壳程进口管与进水管4连接,蒸汽经济器19的壳程出口管与闪蒸塔21连接,蒸汽经济器19的管程进口管与蒸汽压缩机22连接,蒸汽经济器19的管程出口管与蒸汽管6连接。32.闪蒸塔21通过顶部的饱和蒸汽管连接至蒸汽压缩机22;所述的蒸汽压缩机22的第一出口连接至蒸汽经济器19的管程进口管,蒸汽压缩机22的第二出口通过蒸汽回流管连接至闪蒸塔21内部的蒸发器25上;所述蒸发器25出口通过管线连接至蒸汽管6。闪蒸塔21的底部通过排水管连接至回水管5上。33.蒸汽经济器19与闪蒸塔21连接的壳程出口管上,设有节流装置20。34.蒸汽经济器19与蒸汽压缩机22第一出口连接的管程进口管,与闪蒸塔21顶部引出的饱和蒸汽管之间通过一回流管连接,该回流管上设有蒸汽压缩机防喘阀24,当蒸汽压缩机22吸入压力不足时,通过蒸汽压缩机防喘阀24实现回流调整。35.蒸汽经济器19的管程出口管,与蒸发器25出口管线相互并联后,一同连接至蒸汽管6,且二者并联的总管上设有蒸汽外送调阀23。36.蒸汽经济器19与进水管4连接的壳程进口管上,设有两组并联的加压管线,第一加压管线上设有第一多级离心泵12,第一多级离心泵12的前端管路上依次设有第一入口手阀7、第一y型过滤器8,第一多级离心泵12的后端管路上依次设有第一出口止回阀9和第一出口手阀10。第二加压管线上设有第二多级离心泵18,第二多级离心泵18的前端管路上依次设有第二入口手阀13、第二y型过滤器14,第二多级离心泵18的后端管路上依次设有第二出口止回阀15和第二出口手阀16。第一加压管线上,在第一入口手阀7前端和第一出口手阀10后端通过一回流管连接,且该回流管上设有第一出口回流调阀11。第二加压管线上,在第二入口手阀13前端和第二出口手阀16后端通过一回流管连接,且该回流管上设有第二出口回流调阀17。37.闪蒸塔21的底部排水管设有两组并联的排水分管,每个排水分管分别设有第一闪蒸塔排水泵26和第二闪蒸塔排水泵27。38.以10万吨颗粒硅配套15万吨工业硅项目为例,颗粒硅生产工序新建余热利用制蒸汽装置,利用在工业硅的低品位废热水的余热,携带热量7.22×107千焦耳,每小时可以制取9.8t的压力为0.4mpag的饱和蒸汽供颗粒硅生产工序使用。39.结合附图,具体原理如下:利用工业硅冶炼过程排放烟气,烟气温度160℃~200℃,在烟气排放烟道1中与烟道换热器2换热后产生低品位废热水,低品位废热水在烟道换热器2中换热后由80℃~90℃升温至100℃~110℃,烟气换热后降至120℃~130℃经烟囱排放;系统中缺失的水源由补水管线28补充脱盐水,低品位废热水通过余热利用制蒸汽装置3制取0.4mpag的饱和蒸汽。40.在余热利用制蒸汽装置3中,以第一多级离心泵12运行、第二多级离心泵18备用,第一闪蒸塔排水泵26运行、第二闪蒸塔排水泵27备用为例。进水管4通过第一入口手阀7、第一y型过滤器8后,进入到第一多级离心泵12中加压,加压至10.5~12.5mpag,通过第一出口止回阀9、第一出口手阀10后,进入到蒸汽经济器19壳程,与外送蒸汽换热进一步提高温度到130~140℃,提高温度的废热水通过节流装置20进入到闪蒸塔21,扩容后的30%~60%废热水在闪蒸塔中闪蒸,产生蒸汽。蒸汽夹杂汽水混合物向顶部汇集,在经过蒸发器25时,再次汽化加热,汽水混合物全部汽化为饱和蒸汽,产生0.28mpag~0.38mpag、141.80℃~150.34℃饱和蒸汽,0.28mpag~0.38mpag、141.80℃~150.34℃饱和蒸汽进入到离心式蒸汽压缩机22入口,通过离心式蒸汽压缩机22再次增压,增压至0.68mpag~0.78mpag温度169.39~174.44℃。其中0.68mpag~0.78mpag、169.39~174.44℃饱和蒸汽80%~90%进入到蒸汽经济器19管程,在蒸汽经济器19中与壳程进水换热一次,降温至151.86℃,经过蒸汽外送调阀23调压至0.4mpag外送,剩下的饱和蒸汽10%~20%从离心式蒸汽压缩机22出口后进入到闪蒸塔21中的蒸发器25充当热源,降温后与蒸汽经济器19出口蒸汽混合统一经过蒸汽外送调阀23调压至0.4mpag、温度151.86℃、流量9.8t/h外送。当离心式蒸汽压缩机22吸入压力不足时,通过离心式蒸汽压缩机防喘阀24实现回流调整;源源不断的低品位废热水逐渐在闪蒸塔21中积累,积累至一定液位后,第一闪蒸塔排水泵26启动排水,作为80~90℃回水加压送至烟道换热器2中换热。41.本系统将传统思维转变,低品位废热水降温处理需要增加降温设施及废水处理费用,低品位废热水经过余热利用制蒸汽装置制取0.4mpag的饱和蒸汽9.8t/h,供给下游颗粒硅使用,减少初期锅炉房建设投资、降低废水处理费用,降低建设成本,同时实现热能充分利用,实现工业硅冶炼高温烟气废热回收利用至颗粒硅生产工序。相比独立分开建设同样规模的颗粒硅和工业硅产能项目,该方法每小时可以产出9.8吨的0.4mpag蒸汽,从而每年可以节约蒸汽4.23万吨;可以产生的社会效益为:每年可以节约标准煤3429吨,每年可减排二氧化碳9053吨。根据现有的碳交易平台价格,每吨二氧化碳交易价格为48~61元,若将节省的二氧化碳排放量放置在碳交易平台交易,每年可产生效益43.45~55.22万元。42.本实用新型提供了一种工业硅副产低品位废热水制蒸汽系统的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

本文地址:https://www.jishuxx.com/zhuanli/20240724/208592.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

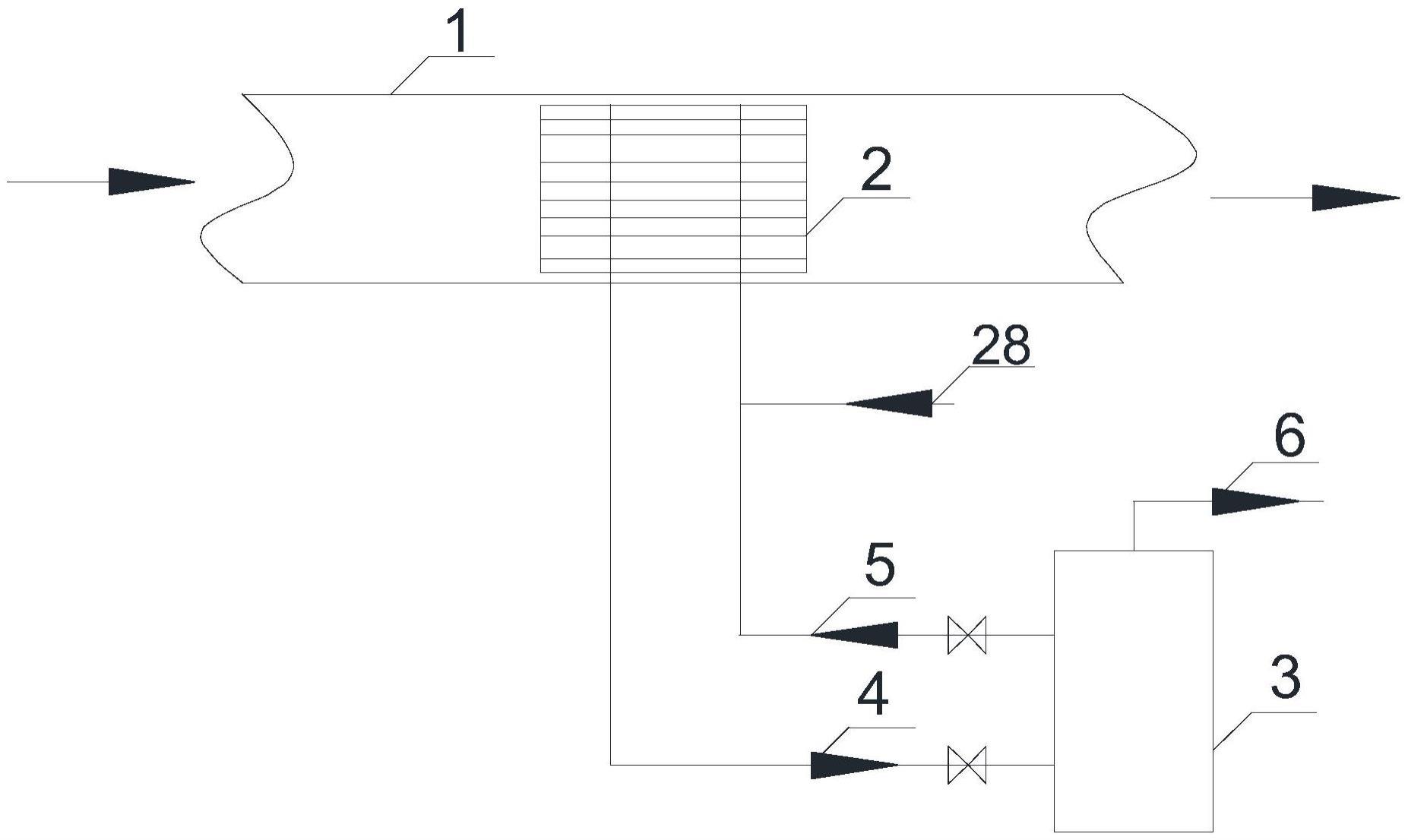

返回列表