低排放燃油页岩和生物质颗粒的流化床锅炉的制作方法

- 国知局

- 2024-08-01 02:24:24

1.本实用新型涉及一种流化床锅炉,具体地说,尤其涉及一种低排放燃油页岩和生物质颗粒的流化床锅炉。背景技术:2.如今国家对节能减排的标准要求也越来越严格,常规的燃煤锅炉单一燃料对于燃烧环境要求苛刻,同时运行成本高;有很高的原始排放。为满足国家现行标准对节能减排的要求,现有设备尾部需要配置繁琐庞大的尾气处理装置,增加了设备投资成本和运行成本,也不符合国家大力提倡的环保节能的要求。上一代的流化床锅炉采用的是单一燃料沸腾悬浮燃烧方式,锅炉的适用范围局限,原始nox排放浓度较高,随着环保要求的日益严格,技术已明显落后。技术实现要素:3.本实用新型的目的,在于提供一种低排放燃油页岩和生物质颗粒的流化床锅炉,其通过一次风量和二次风量的空气分级,使得燃料在密相区内低温、低氧燃烧,能大幅度减少和降低原始氮氧化物的生成和排放;二次送风管道提供补燃气量,该设备结构可采用先低氧燃烧后补燃的方法,通过调节后补燃风量,能进一步降低锅炉的原始nox排放浓度。4.本实用新型是通过以下技术方案实现的:5.一种低排放燃油页岩和生物质颗粒的流化床锅炉,包括空预器和锅炉,空预器分别连接一次送风管道和二次送风管道,一次送风管道的一次风热风出口通过风管连接水冷风室,水冷风室与布风装置连接,布风装置与锅炉连接,二次送风管道的二次风热风出口通过风管分别连接炉前二次风管和后补燃风母管,炉前二次风管与锅炉连接,后补燃风母管连接旋风分离器,旋风分离器的烟道出口通过后补燃风支管与锅炉连接,通过一次风量和二次风量的空气分级,优化调整总风量,使得燃料在密相区内低温、低氧燃烧,能大幅度减少和降低原始nox的生成和排放。6.进一步地,还包括过热器、蒸发器和省煤器,旋风分离器通过管道依次连接过热器、蒸发器、省煤器和空预器,然后经过除尘脱硫系统,最后由引风机送入烟囱排入大气。7.进一步地,还包括sncr脱硝装置和scr脱硝装置,sncr脱硝装置布置在旋风分离器进口,scr脱硝装置布置在蒸发器和省煤器之间。8.进一步地,还包括锅筒,省煤器通过引出管与锅筒连接,锅筒通过下降管连接锅炉的炉膛受热面下集箱。9.进一步地,所述的旋风分离器与锅炉出口连接,旋风分离器的回料口与锅炉之间还设有u型自平衡返料器。10.进一步地,还包括石灰石添加口,石灰石添加口设于u型自平衡返料器的返料腿处,保证脱硫剂在炉膛内充分扩散、混合,延长反应时间,通过调节最佳的反应温度,从而达到高效的炉内脱硫效率。11.进一步地,还包括锅炉给料装置,锅炉给料装置位于炉前二次风管下方,能保证物料和二次风充分混合,提高燃烧效率,降低了飞灰含碳量,进而能提高锅炉的热效率。12.进一步地,所述的后补燃风支管均匀布置在旋风分离器的出口圆周方向。13.与现有技术相比,本实用新型的有益效果是:14.1、燃料为油页岩和生物质颗粒,通过一次风量和二次风量的空气分级,使得燃料在密相区内低温、低氧燃烧,能大幅度减少和降低原始nox的生成和排放。15.2、通过调节一、二次风量,实现先低氧燃烧后补燃,调节后补燃风量,能进一步降低锅炉的原始nox排放浓度。16.3、锅炉给料装置位于炉前二次风管下方,能保证物料和二次风充分混合,提高燃烧效率,降低了飞灰含碳量,进而能提高锅炉的热效率。17.4、石灰石添加口设于u型自平衡返料器的返料腿处,保证脱硫剂在炉膛内充分扩散、混合,延长反应时间,通过调节最佳的反应温度,从而达到高效的炉内脱硫效率。附图说明18.图1是本实用新型的结构示意图。19.图中:1、空预器;2、省煤器;3、u型自平衡返料器;4、scr脱硝装置;5、蒸发器;6、后补燃风母管;7、过热器;8、旋风分离器;9、后补燃风支管;10、锅筒;11、锅炉;12、sncr脱硝装置;13、炉前二次风管;14、一次风热风出口;15、布风装置;16、水冷风室;17、床下点火燃烧器;18、石灰石添加口;19、二次风热风出口。具体实施方式20.下面结合附图对本实用新型作进一步地描述说明。21.如图1所示,实施例1、一种低排放燃油页岩和生物质颗粒的流化床锅炉,包括空预器1和锅炉11,空预器1分别连接一次送风管道和二次送风管道,一次送风管道的一次风热风出口14通过风管连接水冷风室16,水冷风室16与布风装置15连接,布风装置15与锅炉11连接,二次送风管道的二次风热风出口19通过风管分别连接炉前二次风管13和后补燃风母管6,炉前二次风管13与锅炉11连接,后补燃风母管6连接旋风分离器8,旋风分离器8的烟道出口通过后补燃风支管9与锅炉11连接,通过一次风量和二次风量的空气分级,优化调整总风量,使得燃料在密相区内低温、低氧燃烧,能大幅度减少和降低原始nox的生成和排放。22.实施例2、一种低排放燃油页岩和生物质颗粒的流化床锅炉,还包括过热器7、蒸发器5和省煤器2,旋风分离器8通过管道依次连接过热器7、蒸发器5、省煤器2和空预器1,然后经过除尘脱硫系统,最后由引风机送入烟囱排入大气;还包括sncr脱硝装置12和scr脱硝装置4,sncr脱硝装置12布置在旋风分离器8进口,scr脱硝装置4布置在蒸发器5和省煤器2之间;还包括锅筒10,省煤器2通过引出管与锅筒10连接,锅筒10通过下降管连接锅炉11的炉膛受热面下集箱;所述的旋风分离器8与锅炉11出口连接,旋风分离器8的回料口与锅炉11之间还设有u型自平衡返料器3;还包括石灰石添加口18,石灰石添加口18设于u型自平衡返料器3的返料腿处,保证脱硫剂在炉膛内充分扩散、混合,延长反应时间,通过调节最佳的反应温度,从而达到高效的炉内脱硫效率;还包括锅炉给料装置,锅炉给料装置位于炉前二次风管13下方,能保证物料和二次风充分混合,提高燃烧效率,降低了飞灰含碳量,进而能提高锅炉的热效率;所述的后补燃风支管9均匀布置在旋风分离器8的出口圆周方向,锅炉水冷风室16之上配有布风装置15,之后配有床下点火燃烧器17,其它与实施例1相同。23.锅炉11的空气采用两级送风,一次风经过空预器1换热后,由水冷风室16通过布风装置15进入锅炉11的炉膛受热面。二次风经过空预器1换热后,经由二次风热风出口19通过风管后分成两部分,一部分由炉前二次风管13在锅炉11的炉膛受热面前后分层送入炉膛内,另一部分经过后补燃风母管6,通过均匀布置在高温绝热旋风分离器8烟道出口的后补燃风支管9送入锅炉11内。油页岩和生物质颗粒在炉膛内燃烧后产生的高温烟气通过布置在炉膛出口的高温绝热旋风分离器8进行气固分离,分离下来的大颗粒物料通过u型自平衡返料器3回送回炉膛下部继续参与燃烧。没有被分离器分离的飞灰流经尾部烟道内的过热器7、蒸发器5、省煤器2和空预器1,然后经过除尘脱硫系统,最后由引风机送入烟囱排入大气。24.锅炉给水进入省煤器2,由引出管接至锅筒10。锅筒10内的锅水由下降管分配到11锅炉的炉膛受热面下集箱,经炉膛受热面加热后成为汽水混合物。分离出的饱和蒸汽引至过热器入口集箱,分配集箱,再进入过热器7,最后过热蒸汽由过热器7出口集箱经过引出管进入炉顶的集汽集箱,合格的过热蒸汽由集汽集箱进入主蒸汽管道。上述scr脱硝装置4、sncr脱硝装置12、布风装置15、除尘脱硫系统等均为现有技术,其具体结构不做赘述。

本文地址:https://www.jishuxx.com/zhuanli/20240724/208588.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

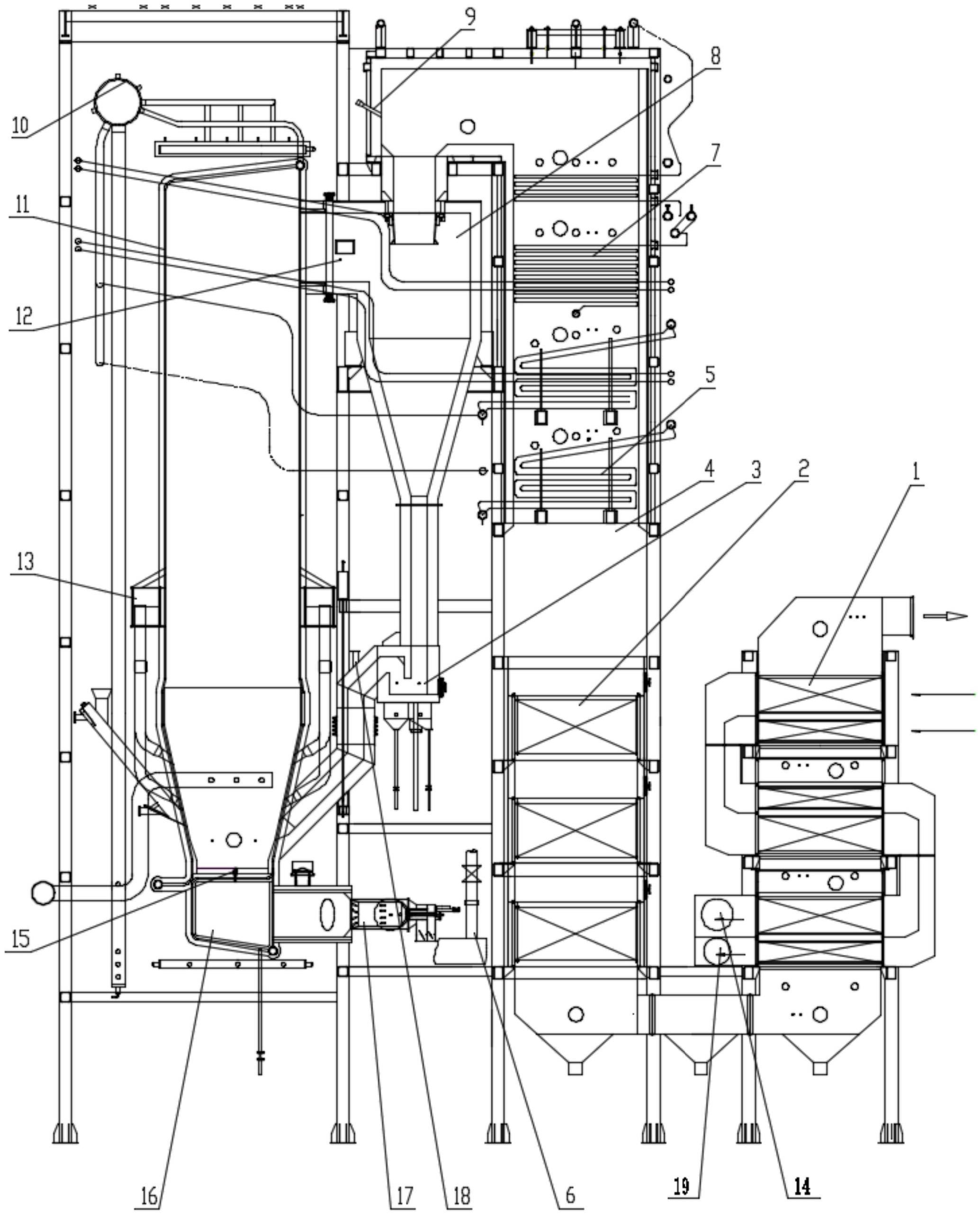

返回列表