一种管耦合板预混水冷燃烧及强化换热的燃气蒸汽锅炉

- 国知局

- 2024-08-01 02:34:05

本发明涉及燃气锅炉,具体涉及一种管耦合板预混水冷燃烧及强化换热的燃气蒸汽锅炉。

背景技术:

1、燃气蒸汽锅炉有着高效节能、环保安全、运行稳定、维护方便、适应性强的特点,在纺织、化工、食品加工等行业仍需要大量的0.1~10蒸吨之间的燃气蒸汽锅炉作为能量来源。目前市场上燃气蒸汽锅炉种类繁多,但是现有燃气蒸汽锅炉如重庆烨森热能设备有限公司申请的cn219177670u、上海扬诺锅炉制造有限公司申请的cn107781800a等燃气蒸汽锅炉,燃烧器燃烧效率低,燃烧阻力大,氮氧化物排放高于30mg/m3,碳排放高,不符合国家节能减排的要求,采用传统的烟气湍流强化传热,强化能力弱,所需锅炉受热面大幅增加,同时也增加了换热管束的数量,增加了材料成本以及焊接工作量,使得工艺碳排放大大增加。

技术实现思路

1、为了解决燃气蒸汽锅炉存在的问题,本发明的目的在于提供一种管耦合板预混水冷燃烧及强化换热的燃气蒸汽锅炉,采用环形水冷燃烧管屏,环形水冷燃烧管屏的换热管束相邻光管之间采用扁钢焊接,并扁钢上开有两列径向孔,使得混合气在扁钢外侧形成交错流,点火燃烧后有利于提高火焰稳定性,降低火焰长度,降低火焰温度,使燃气燃烧器氮氧化物排放小于30mg/m3;燃烧效率大于99.8%,与传统国产燃烧器相比可降低燃烧阻力40%,有效降低碳排放10%~30%以上;采用“层流强化”换热的管耦合板翅强化换热管束,管耦合板翅强化换热管束之间形成缝隙通道,相邻耦合翅片蒸发换热管束之间形成的缝隙通道可以消除传统换热过程中的中心高温区,烟气通过缝隙通道时,整个通道均处于传热传质强烈的边界层区域,换热系数可达130w/m2·℃以上。

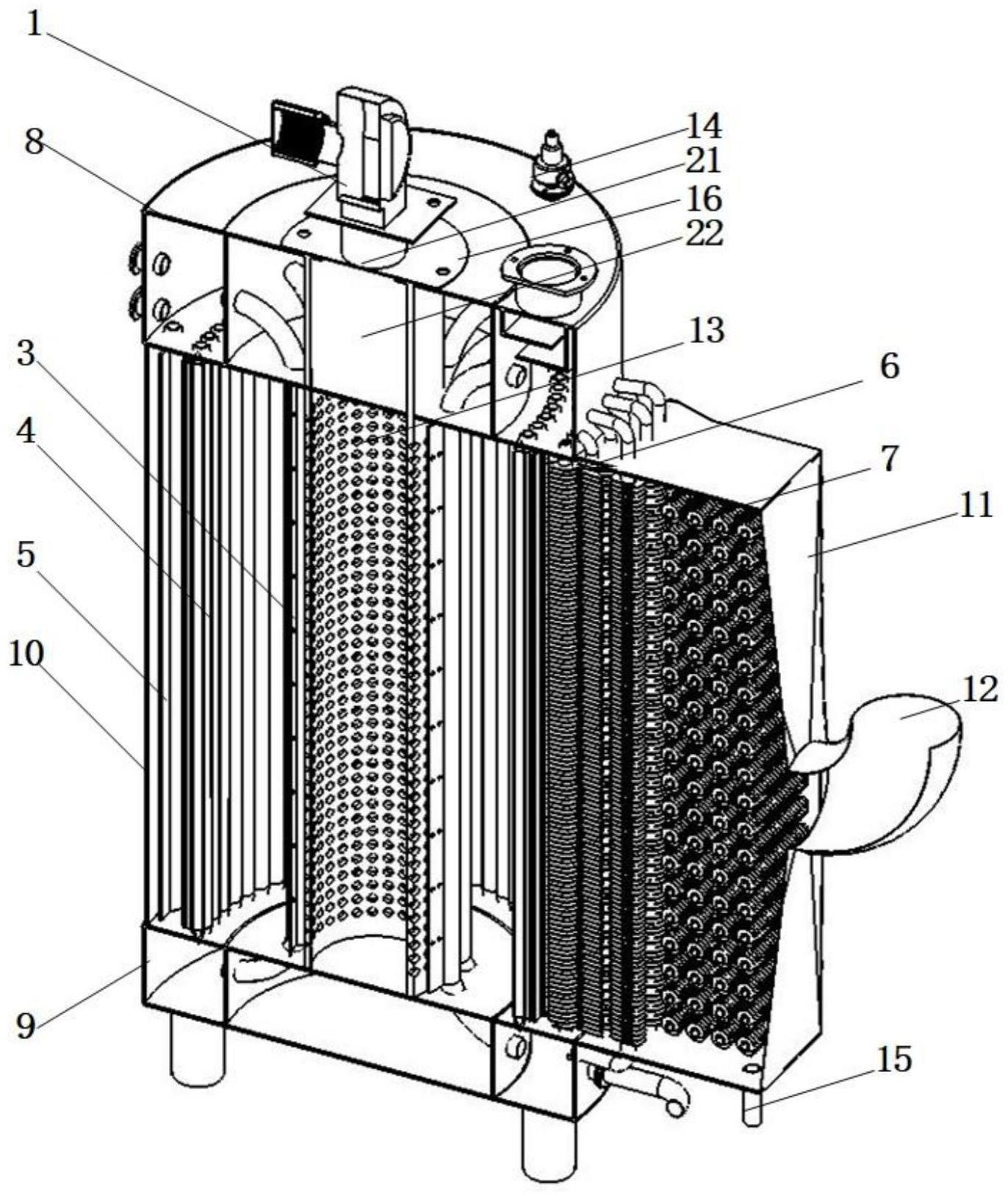

2、为了达到上述目的,本发明采用如下技术方案:一种管耦合板预混水冷燃烧及强化换热的燃气蒸汽锅炉,采用立式布置,包括燃烧器、管耦合板预混水冷燃烧管屏、管耦合板翅强化换热管束、膜式壁下降管屏、螺旋翅片对流管束、节能冷凝管束、上部汽水室、下部水室、锅炉外壳以及烟囱;管耦合板预混水冷燃烧管屏、管耦合板翅强化换热管束、膜式壁下降管屏由内向外同心布置,管耦合板预混水冷燃烧管屏和管耦合板翅强化换热管束之间的环形空间即为炉膛,管耦合板翅强化换热管束和膜式壁下降管屏之间空间形成烟气通道,螺旋翅片对流管束、节能冷凝管束和烟囱沿着烟气流向设置在锅炉外壳一侧;上部汽水室和下部水室为环形集箱,管耦合板预混水冷燃烧管屏、管耦合板翅强化换热管束、膜式壁下降管屏以及螺旋翅片对流管束连通上部汽水室和下部水室;管耦合板翅强化换热管束设置缝隙式烟气通道;燃烧器设置在顶部中心位置。

3、螺旋翅片对流管束布置有三排,第一排螺旋翅片对流管束的上端和下端分别伸入上部汽水室和下部水室的底部和顶部,第二排和第三排螺旋翅片对流管束的基管弯折成“c”型,第二排和第三排螺旋翅片对流管束上端和下端分别从上部汽水室和下部水室的外侧面伸入上部汽水室和下部水室,管耦合板预混水冷燃烧管屏上端和下端分别从上部汽水室和下部水室的内侧面伸入上部汽水室和下部水室。

4、耦合翅片蒸发换热管束采用折翅翅片管,折翅翅片管包括基管和翅片,基管采用缩颈光管,翅片包括相互连接的折翅和前翅,前翅与光管连接,折翅与前翅之间有一弯折角,折翅悬空,翅片表面设置纵向肋;翅片弯折设定的角度使得前一管的折翅和下一管的前翅平行,翅片起始端厚度最大,沿着气流方向厚度逐渐降低,折翅沿气流方向厚度不变,前一管的折翅和下一管的前翅之间形成缝隙通道,前一管折翅和后一管的前翅之间的缝隙通道宽度为0.2~1mm;基管和翅片内外开坡口,采用tig焊接、mig焊接或激光焊连接,基管采用燃气锅炉标准规定的材料,翅片采用导热系数不低于200w/(m·k)的材料制成。

5、纵向肋包括前翅外侧表面和折翅内侧表面设置矩形纵向肋或者波浪形纵向肋,矩形纵向肋和波浪形纵向肋采用激光切割、冲压或刻蚀工艺成型;

6、或纵向肋为横纵交错肋、纵向交错肋以及横纵交错扰流柱型肋,前翅外侧肋和折翅内侧肋组合形成“迷宫式烟气通道”,所述横纵交错肋、纵向交错肋以及横纵交错扰流柱型肋采用激光切割、冲压和刻蚀工艺成型。

7、锅炉外壳板与膜式壁下降管屏之间敷有内衬的保温材料,上部汽水室内侧面和均流孔板之间所形成的环形空间中填充耐火泥;下部水室内侧所围成的柱形空间内填充耐火泥。

8、环形预混水冷燃烧管屏包括多个“c”型换热光管,相邻换热光管间采用扁钢焊接,扁钢上以设定的角度顺列或错列开设通孔,通孔形状为圆形、菱形、矩形或长圆形,换热管竖直布置形成环形水冷燃烧管屏;管耦合板预混水冷燃烧管屏内侧设置均流孔板,均流孔板为圆筒形,止于下部水室顶部的密封孔板,上部汽水室的密封孔板下方为起始打孔位置,均流孔板厚度为10~15mm。

9、上部汽水室上表面内侧设置两个“l”型折板,两个“l”型折板相对设置,其中一个“l”型折板的宽度和高度都小于另一个“l”型折板;下部水室外侧有给水进口,底部有密封板,上部汽水室的顶部有安全阀、蒸汽出口、压力表和压力传感器,侧面有水位计接口。

10、锅炉外壳顶部与上部汽水室的底部和下部水室的顶部外沿相接,包围螺旋翅片对流管束和节能冷凝管束,锅炉尾部连接一方转圆结构烟道外壳,方转圆结构烟道外壳尾部连接烟囱,下方开有一冷凝水排出孔;上部汽水室的顶部中心位置设置有燃烧器安装面板,燃烧器固定在燃烧器安装面板上,燃烧器连接有鼓风机,均流孔板焊接在燃烧器安装面板下面。

11、上部汽水室内圈设置上部集箱,下部水室内圈设置下部集箱,管耦合板预混水冷燃烧管屏的基管采用竖直的缩颈光管,基管的上端和下端分别深入上部集箱和下部集箱的底部和顶部,上部汽水室上表面为光板。

12、下部集箱内有雾化器,雾化器的入口连通下部水室。

13、上部汽水室和上部集箱采用弯头连通,下部水室和下部集箱采用弯头连通。

14、膜式壁下降管屏包括多个换热管,多个换热管束竖直布置,相邻换热管间采用扁钢焊接密封,膜式壁下降管屏沿着涡线排布,形成宽度逐渐增大的等压烟气通道。

15、与现有技术相比,本发明至少具有以下有益效果:

16、本发明的一种管耦合板预混水冷燃烧及强化换热的燃气蒸汽锅炉采用层流强化换热的理念,通过缝隙通道消除烟气换热过程的中心高温区,使锅炉烟气仅需50mm~200mm长的流程即可从1150℃以上降至280℃以下,同时烟气阻力控制在1000pa以下,降低锅炉蒸吨钢耗量和水容积;本发明的一种管耦合板预混水冷燃烧及强化换热的燃气蒸汽锅炉可实现天然气全预混水冷稳定燃烧,有效降低火焰长度和火焰温度,使燃气燃烧器氮氧化物排放小于30mg/m3,燃烧效率大于99.8%,与传统燃烧器相比可降低燃烧阻力40%,有效降低碳排放10%~30%以上,同时预混器内置使得锅炉结构更加紧凑,进一步缩小锅炉体积。

17、进一步的,本发明采用低流速短流程的设计理念,节能器半内置,冷凝器外置,充分利用烟气余热,使烟气温度降低到50℃以下,使锅炉效率提高10%以上。

18、进一步的,本发明的一种管耦合板预混水冷燃烧及强化换热的燃气蒸汽锅炉的核心换热元件耦合翅片蒸发换热管,基管和翅片之间形成天然v型坡口,结构简单便于大规模加工生产组装,翅片弯折并添加纵向肋,在增大了换热面积的同时,使前后两换热管束之间形成稳定的缝隙通道,大大提高了强化传热的效果。

19、进一步的,本发明的一种管耦合板预混水冷燃烧及强化换热的燃气蒸汽锅炉可采用燃烧器整体可拆卸的型式,便于燃烧器的维护和检修,水冷燃烧管束内发生相变强化传热,降低金属壁温。

本文地址:https://www.jishuxx.com/zhuanli/20240724/209109.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。