一种电加热蒸气发生器以及制氢系统的制作方法

- 国知局

- 2024-08-01 02:35:55

本发明涉及化工设备,具体而言,涉及一种电加热蒸气发生器以及制氢系统。

背景技术:

1、氢气作为新能源燃料,展现了极广泛的和潜在的市场。如何从规划及技术上准备和迎接这一必然要到来的发展,将是一项极为重大的事情。选择先进的技术,合理的方法来生产和应用氢,以获得最大的经济和环境效益,这是未来的发展趋势。

2、目前,较为广泛的采用甲醇制取氢气,甲醇制氢是指在一定温度及压力条件下,以甲醇为原料,甲醇溶液受热后产生甲醇蒸气,进而甲醇蒸气在制氢催化剂的作用下,进行转化反应,最终实现制取氢气的目的。现有技术中,正在制备蒸气的过程中,主要采用燃烧催化的方式对甲醇溶液进行加热,即通过尾气与燃烧催化剂反应产生热量,进而对甲醇溶液,最终得到蒸气;但是通过燃烧催化的方式制氢时,燃烧催化产生的热量会受到尾气中碳氢以及氮氢等化合物含量大小的影响,若碳氢化合物以及氮氢化合物较低时,则尾气燃烧产生的热量相对较低,从而不能够精确的控制甲醇溶液的加热温度,最终影响了制备蒸气的效率。

技术实现思路

1、本发明能够解决在甲醇溶液制备蒸气时,不能精确控温,进而影响制备蒸气效率的技术问题。

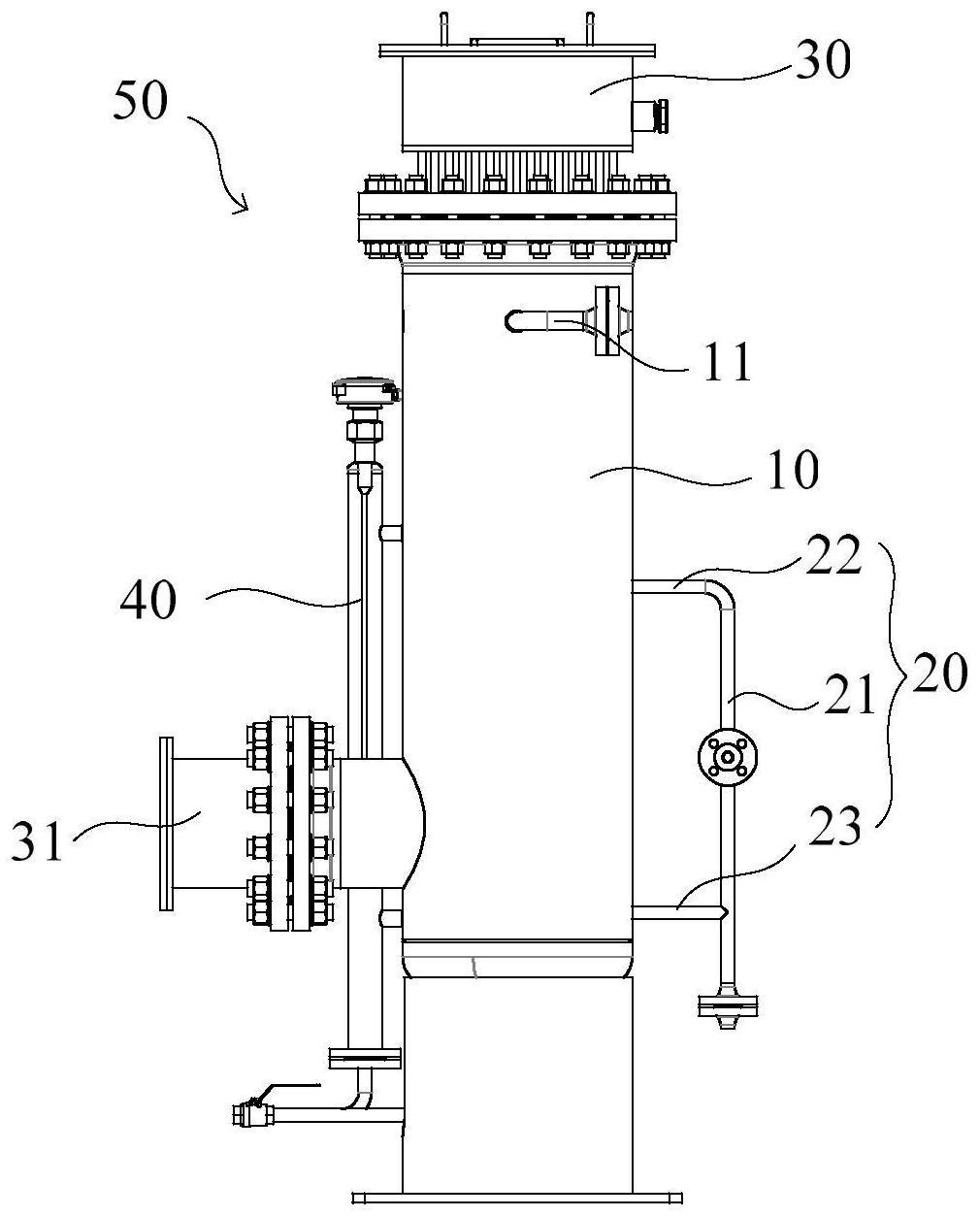

2、为解决上述问题,本发明实施例提供了一种电加热蒸气发生器,电加热蒸气发生器用于制备蒸气,电加热蒸气发生器包括:发生器本体,发生器本体内部设置有蒸气材料容纳腔以及蒸气容纳腔;蒸气材料管道,蒸气材料管道设置于发生器本体外侧,且与蒸气材料容纳腔连通,蒸气材料管道用于向蒸气材料容纳腔输送蒸气材料;第一加热件,第一加热件设置于发生器本体靠近蒸气容纳腔的位置,用于对蒸气材料容纳腔以及蒸气容纳腔进行加热;第二加热件,第一加热件设置于发生器本体靠近蒸气材料容纳腔的位置,用于对蒸气材料容纳腔进行加热。

3、与现有技术相比,采用该技术方案所达到的技术效果:通过设置第一加热件以及第二加热件,能够向甲醇溶液提供充分的热量,达到了精确控温的目的,通过采用电加热的方式制备蒸气时,简化了制氢装置的内部结构,进一步的也提升了制氢效率。

4、进一步的,在本发明中,蒸气材料管道包括:蒸气材料输送管,蒸气材料输送管与蒸气材料输送装置连通;连接管,连接管连通至蒸气材料输送管;第一管道,第一管道的一端连通至连接管,另一端连通至蒸气材料容纳腔;第二管道,第二管道的一端连通至连接管,另一端连通至蒸气材料容纳腔;其中,经气液分离后的液态蒸气材料由第二管道输送至蒸气材料容纳腔;经气液分离后的气态蒸气材料由第一管道输送至蒸气材料容纳腔。

5、与现有技术相比,采用该技术方案所达到的技术效果:输送蒸气材料时,首先将蒸气材料输送至蒸气材料输送管中,进一步的蒸气材料会由蒸气材料输送管流入连接管中,其中蒸气材料中的气体部分会向上流入第一管道,蒸气材料中的液体部分会向下流入第二管道,最终蒸气材料中的气体会通过上方的第一管道流入蒸气材料容纳腔,同时蒸气材料中的液体会通过下方的第二管道流入蒸气材料容纳腔;第一管道以及第二管道的设置,实现了对蒸气材料的气液分离,同时也提升了蒸气材料对热量的吸收效率,进一步的提高了电加热蒸气发生器制备蒸气的效率。

6、进一步的,在本发明中,蒸气材料管道还包括:排液管道;排液管道一端与蒸气材料容纳腔连通,另一端与蒸气回收装置连通,排液管道能够将蒸气材料容纳腔内的蒸气材料向外排出。

7、与现有技术相比,采用该技术方案所达到的技术效果:可以理解的是,在电加热蒸气发生器停止工作后,蒸气材料容纳腔以及蒸气材料管道内依然会存在残留的蒸气材料,若不及时的排出,则会对电加热蒸气发生器以及蒸气材料管道造成一定的危害,在电加热蒸气发生器停止工作后,通过设置排液管道能够将蒸气材料容纳腔内留的蒸气材料进行及时的排出,从而降低了残留的蒸气材料对电加热蒸气发生器以及蒸气材料管道的危害,有效的提升了电加热蒸气发生器以及蒸气材料管道的使用寿命。

8、进一步的,在本发明中,第二管道与第一管道平行设置,且在竖直方向上第一管道位于第二管道的上方。

9、与现有技术相比,采用该技术方案所达到的技术效果:第一管道与第二管道的平行设置,达到了稳定向蒸气材料容纳腔输送蒸气材料的目的,进一步的也提高了蒸气发生器制备蒸气的效率。

10、进一步的,在本发明中,第一加热件与第二加热件均采用电加热器。

11、与现有技术相比,采用该技术方案所达到的技术效果:采用电加热器后,也方便了对蒸气容纳腔内温度的控制,提升了电加热蒸气发生器制备蒸气的效率。

12、进一步的,在本发明的实施例提供了一种制氢系统,制氢系统设置有上述电加热蒸气发生器;制氢系统还包括:氢气反应器,氢气反应器连接至电加热蒸气发生器,用于制备氢气;气液分离器,气液分离器连接至氢气反应器;缓冲罐,缓冲罐连接至气液分离器;其中,电加热蒸气发生器、氢气反应器、气液分离器以及缓冲罐依次连接。

13、与现有技术相比,采用该技术方案所达到的技术效果:氢气反应器的设置实现了氢气的制备,电加热蒸气发生器制备的蒸气通入氢气反应器后,最终能够在氢气反应器中产生氢气;经过气液分离器对氢气进行气液分离后,最终得到了纯净的氢气。

14、进一步的,在本发明中,氢气反应器包括:反应器本体,反应器本体内部设置有氢气容纳腔;蒸气输入管,蒸气输入管一端连通至蒸气容纳腔,另一端连通至氢气容纳腔,用于将蒸气容纳腔内部的蒸气输送至氢气容纳腔;第一氢气输出管,第一氢气输出管一端连通至蒸气容纳腔,另一端连通至气液分离器。

15、与现有技术相比,采用该技术方案所达到的技术效果:蒸气输入管的设置实现了向氢气反应器输送蒸气的目的,蒸气从蒸气输入管进入氢气容纳腔后,在反应器本体内部和制氢催化剂的共同作用下生成氢气,制备得到的氢气从第一氢气输出管排出;蒸气输入管以及第一氢气输出管的设置实现了输送蒸气以及氢气的目的,最终提升了制氢系统的制氢效率。

16、进一步的,在本发明中,氢气反应器还包括:至少一个隔板,至少一个隔板设置于氢气容纳腔,且在至少一个隔板上开设有多个气体流通孔;其中,在至少一个隔板上设置有制氢催化剂。

17、与现有技术相比,采用该技术方案所达到的技术效果:制氢催化剂能够提高制氢反应速率,促使制氢反应尽可能地朝正向进行,生成更多的氢气,进而提高氢气转化率。

18、进一步的,在本发明中,气液分离器包括:第一氢气输入管,第一氢气输入管设置于气液分离器,且连通至第一氢气输出管;第二氢气输出管,第二氢气输出管的一端连通至气液分离器,另一端与缓冲罐连通。

19、与现有技术相比,采用该技术方案所达到的技术效果:第一氢气输入管的设置实现了向气液分离器输送氢气的目的,经过气液分离后,能够得到纯净的氢气,从而提升了氢气的转化率。

20、进一步的,在本发明中,缓冲罐包括:缓冲腔,缓冲腔用于储存氢气;第二氢气输入管,第二氢气输入管的一端连通至缓冲腔,另一端连通至第二氢气输出管;第三氢气输出管,第三氢气输出管的一端连通至缓冲腔。

21、与现有技术相比,采用该技术方案所达到的技术效果:缓冲腔的设置实现了对氢气的收集,同时通过设置缓冲腔,能够得到浓度稳定的氢气,从而提升了氢气的使用效率,

22、综上所述,采用本发明的技术方案后,能够达到如下技术效果:

23、i)通过设置第一加热件以及第二加热件,能够向甲醇溶液提供充分的热量,达到了精确控温的目的,通过采用电加热的方式制备蒸气时,简化了制氢装置的内部结构,进一步的也提升了制氢效率;

24、ii)输送蒸气材料时,首先将蒸气材料输送至蒸气材料输送管中,进一步的蒸气材料会由蒸气材料输送管流入连接管中,其中蒸气材料中的气体部分会向上流入第一管道,蒸气材料中的液体部分会向下流入第二管道,最终蒸气材料中的气体会通过上方的第一管道流入蒸气材料容纳腔,同时蒸气材料中的液体会通过下方的第二管道流入蒸气材料容纳腔;第一管道以及第二管道的设置,实现了对蒸气材料的气液分离,同时也提升了蒸气材料对热量的吸收效率,进一步的提高了电加热蒸气发生器制备蒸气的效率;

25、iii)蒸气输入管的设置实现了向氢气反应器输送蒸气的目的,蒸气从蒸气输入管进入氢气容纳腔后,在反应器本体内部和制氢催化剂的共同作用下生成氢气,制备得到的氢气从第一氢气输出管排出;蒸气输入管以及第一氢气输出管的设置实现了输送蒸气以及氢气的目的,最终提升了制氢系统的制氢效率。

本文地址:https://www.jishuxx.com/zhuanli/20240724/209278.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表