一种闪蒸干燥机强力搅拌粉碎装置的制作方法

- 国知局

- 2024-07-29 11:08:43

本技术涉及闪蒸干燥机,尤其涉及一种闪蒸干燥机强力搅拌粉碎装置。

背景技术:

1、闪蒸干燥机是一种将干燥技术和流态化技术综合为一体的大型干燥设备,与其他干燥设备相比,具有可连续操作,结构紧凑,操作方便,故障少,维修费用低等优点,现有的闪蒸干燥机一般包括闪蒸干燥室、打散装置、传动装置、入风口、进料口、分级器和出料口等部分。

2、现有闪蒸干燥机的工作模式是热空气由入口管以切线方向进入干燥室底部的环隙,并螺旋状上升,同时,物料由加料器定量加入塔内,并与热空气进行充分热交换,较大较湿的物料在搅拌器作用下被机械破碎,湿含量较低及颗粒度较小的物料随旋转气流一并上升,输送至旋转分离器进行气固分离,成品收集包装,而尾气则经除尘装置处理后排空,但是在筛分时,一些大颗粒物料容易堵塞筛分孔,影响后续筛分,其次干燥筒体底部存在倒锥体结构,虽然能够产生有效的旋转气流,但是狭小的环形缝隙对气流阻力大,因此,导致闪蒸干燥能耗偏高,因此本实用新型提出一种闪蒸干燥机强力搅拌粉碎装置。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种闪蒸干燥机强力搅拌粉碎装置。

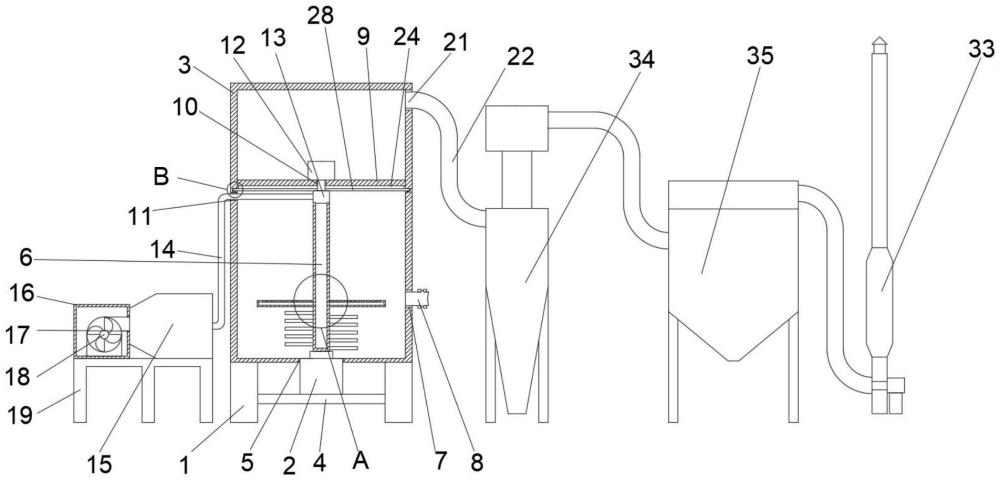

2、为了实现上述目的,本实用新型采用了如下技术方案:一种闪蒸干燥机强力搅拌粉碎装置,包括干燥筒,所述干燥筒的底部固定安装有四个固定柱,四个所述固定柱之间共同固定安装有底板,所述底板的顶端固定安装有第一电机,所述干燥筒的底部开设有第一孔,且第一孔的内壁与第一电机的顶端外表面贴合,所述干燥筒的一侧开设有第三孔,所述干燥筒的内部固定安装有筛网,所述干燥筒的内壁且位于筛网下方开设有环形槽,所述筛网的中间开设有第二孔,所述筛网的顶端固定安装有第二电机,所述第二电机的输出端贯穿第二孔,所述第二电机的输出轴底端固定连接有两个对称的清理组件,所述干燥筒内壁且位于筛网下方设置有旋转接头,所述旋转接头的下表面转动连接有搅拌干燥组件,所述干燥筒侧壁的第三孔内部贯穿固定连接有热风管,所述热风管位于干燥筒内的一端与旋转接头外侧壁固定连接,所述热风管位于干燥筒外的一端固定连接有加热组件,所述加热组件的一侧固定安装有吸湿组件,所述加热组件的底部固定安装有固定座。

3、进一步的,所述清理组件包括与第二电机输出端固定连接的固定条,所述固定条的顶端固定安装有毛刷,所述毛刷的上表面与筛网下表面贴合,所述固定条的另一端下表面转动连接有滑轮,所述滑轮位于环形槽内部,且与环形槽滑动连接。通过第二电机旋转输出端可以将固定条旋转,以此使固定条上的毛刷对筛网进行清理。

4、进一步的,所述搅拌干燥组件包括与旋转接头下表面转动连接的第一空心管,且第一空心管的下表面与第一电机的输出端固定连接,所述第一空心管的底部两侧均等距离固定安装有多个搅拌棍,所述第一空心管的两侧均开设有出风口,所述第一空心管位于两个出风口的外表面均固定安装有第二空心管,两个所述第二空心管的顶部均等距离开设有多个排风孔。从旋转接头处注入的热空气在第一空心管的作用下从出风口进入第二空心管,然后从排风口处排出,以此在第一电机的旋转下形成螺旋气流。

5、进一步的,所述加热组件包括加热机,所述热风管位于干燥筒外的一端与加热机固定连接,所述加热机的进风端固定连接有外壳,所述外壳靠近加热机和远离加热机的一侧均开设有条形口,两个所述条形口的相邻面均开设有t形槽,所述外壳与加热机连接侧开设有冷风口,所述外壳的内部固定安装有鼓风机,且鼓风机的输出端与冷风口的内壁贴合。通过鼓风机可以快速地将未加热的气体输送至加热机内部进行加热,然后由热风管将加热过的气体输送至干燥筒内。

6、进一步的,所述吸湿组件包括插接于t形槽内部的吸湿板,且吸湿板的两端与两个t形槽内壁贴合。通过设置吸湿板可以避免空气中的水汽进入干燥筒内部,减少干燥时间。

7、进一步的,所述干燥筒的顶端一侧开设有排风口,且排风口的内壁贴合安装有管道,所述管道另一端固定连接有旋转分离器,所述旋转分离器通过管道固定连接有布袋除尘器,所述布袋除尘器通过管道固定连接有排尘器。通过设置管道可以将处理好的材料输送至下一个处理机构内。

8、进一步的,所所述干燥筒的一侧开设有入料口,且入料口外表面固定安装有输料管。通过输料管将需要处理的材料从入料口输送到干燥筒内。

9、本实用新型的有益效果:

10、1、本实用新型在使用时,设置第二电机、固定条、毛刷、滑轮、环形槽,通过第二电机旋转固定条,固定条在旋转时将毛刷一起带动,使毛刷对筛网的下表面进行清理,避免因为过多的材料粘贴在筛网的下表面造成网眼的堵塞,影响后续筛分。

11、2、本实用新型在使用时,设置第一空心管、第二空心管、出风口、排风孔,通过第一电机旋转第一空心管,以此将第二空心管一起带动,在旋转时被加热的空气经过第一空心管与第二空心管,最终在排风孔处排出,并且在第一空心管与第二空心管的旋转下形成螺旋气流,避免了因为气流阻力导致的能耗偏高,在一定情况下提升了产能。

技术特征:1.一种闪蒸干燥机强力搅拌粉碎装置,包括干燥筒(3),其特征在于:所述干燥筒(3)的底部固定安装有四个固定柱(1),四个所述固定柱(1)之间共同固定安装有底板(4),所述底板(4)的顶端固定安装有第一电机(2),所述干燥筒(3)的底部开设有第一孔(5),且第一孔(5)的内壁与第一电机(2)的顶端外表面贴合,所述干燥筒(3)的一侧开设有第三孔(11),所述干燥筒(3)的内部固定安装有筛网(9),所述干燥筒(3)的内壁且位于筛网(9)下方开设有环形槽(23),所述筛网(9)的中间开设有第二孔(10),所述筛网(9)的顶端固定安装有第二电机(12),所述第二电机(12)的输出端贯穿第二孔(10),所述第二电机(12)的输出轴底端固定连接有两个对称的清理组件,所述干燥筒(3)内壁且位于筛网(9)下方设置有旋转接头(13),所述旋转接头(13)的下表面转动连接有搅拌干燥组件,所述干燥筒(3)侧壁的第三孔(11)内部贯穿固定连接有热风管(14),所述热风管(14)位于干燥筒(3)内的一端与旋转接头(13)外侧壁固定连接,所述热风管(14)位于干燥筒(3)外的一端固定连接有加热组件,所述加热组件的一侧固定安装有吸湿组件,所述加热组件的底部固定安装有固定座(19)。

2.根据权利要求1所述的一种闪蒸干燥机强力搅拌粉碎装置,其特征在于:所述清理组件包括与第二电机(12)输出端固定连接的固定条(28),所述固定条(28)的顶端固定安装有毛刷(24),所述毛刷(24)的顶部与筛网(9)下表面贴合,所述固定条(28)的另一端下表面转动连接有滑轮(27),所述滑轮(27)位于环形槽(23)内部且与环形槽(23)滑动连接。

3.根据权利要求1所述的一种闪蒸干燥机强力搅拌粉碎装置,其特征在于:所述搅拌干燥组件包括与旋转接头(13)底端转动连接的第一空心管(6),且第一空心管(6)的下表面与第一电机(2)的输出端固定连接,所述第一空心管(6)的底部两侧均等距离固定安装有多个搅拌棍(26),所述第一空心管(6)的两侧均开设有出风口(20),所述第一空心管(6)位于两个出风口(20)的外表面均固定安装有第二空心管(32),两个所述第二空心管(32)的顶部均等距离开设有多个排风孔(25)。

4.根据权利要求1所述的一种闪蒸干燥机强力搅拌粉碎装置,其特征在于:所述加热组件包括加热机(15),所述热风管(14)位于干燥筒(3)外的一端与加热机(15)固定连接,所述加热机(15)的进风端固定连接有外壳(16),所述外壳(16)靠近加热机(15)和远离加热机(15)的一侧均开设有条形口(29),两个所述条形口(29)的相邻面均开设有t形槽(30),所述外壳(16)与加热机(15)连接侧开设有冷风口(17),所述外壳(16)的内部固定安装有鼓风机(18),且鼓风机(18)的输出端与冷风口(17)的内壁贴合。

5.根据权利要求4所述的一种闪蒸干燥机强力搅拌粉碎装置,其特征在于:所述吸湿组件包括插接于t形槽(30)内部的吸湿板(31),且吸湿板(31)的两端与两个t形槽(30)内壁贴合。

6.根据权利要求1所述的一种闪蒸干燥机强力搅拌粉碎装置,其特征在于:所述干燥筒(3)的顶端一侧开设有排风口(21),且排风口(21)的内壁贴合安装有管道(22),所述管道(22)另一端固定连接有旋转分离器(34),所述旋转分离器(34)通过管道(22)固定连接有布袋除尘器(35),所述布袋除尘器(35)通过管道(22)固定连接有排尘器(33)。

7.根据权利要求1所述的一种闪蒸干燥机强力搅拌粉碎装置,其特征在于:所述干燥筒(3)的一侧开设有入料口(7),且入料口(7)外表面固定安装有输料管(8)。

技术总结本技术公开了一种闪蒸干燥机强力搅拌粉碎装置,包括干燥筒,所述干燥筒的底部固定安装有四个固定柱,四个所述固定柱之间共同固定安装有底板,所述底板的顶端固定安装有第一电机,所述干燥筒的底部开设有第一孔,且第一孔的内壁与第一电机的顶端外表面贴合,所述干燥筒的一侧开设有第三孔,所述干燥筒的内部固定安装有筛网。本技术中,设置第二电机、固定条、毛刷、滑轮、环形槽,通过第二电机旋转固定条,固定条在旋转时将毛刷一起带动,使毛刷对筛网的下表面进行清理,避免因为过多的材料黏贴在筛网的下表面造成网眼的堵塞,影响后续筛分。技术研发人员:谢洪清,查协芳受保护的技术使用者:江苏先行智能装备有限公司技术研发日:20230831技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240725/134757.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表