一种具有沙漏结构的高通量聚醚砜嵌段共聚物多孔微滤膜及其制备方法和应用

- 国知局

- 2024-07-29 11:43:38

本发明涉及分离膜技术,特别涉及一种具有沙漏结构的高通量聚醚砜嵌段共聚物多孔微滤膜及其制备方法和应用。

背景技术:

1、在患者使用输液器输液期间,输液器内部可能存在有玻璃碎屑、塑料颗粒、橡胶微粒、药物结晶等微粒和细菌。这些包含微粒的药液若不经过滤直接输入人体内,很容易使患者产生输液反应,甚至引发血栓,危及生命。

2、分离膜技术中的微滤膜有着优越的颗粒、胶体截留能力,将其应用在输液器中过滤药液,可以提升输液器的安全等级。国家发布的标准gb8368-2018中也注明,输液器要带有可效截留对人体有害微粒等的药液过滤器。

3、在使用过滤器时,由于滤出液将直接注入人体内,所以要求微滤膜本身不能有大量微粒溶出;并且,药液过膜速率过低时,又易发生空气栓塞等安全事故,因此,输液器滤膜的特殊使用环境,对滤膜自身稳定性和性能提出较高要求。现有的普通微滤膜普遍存在膜通量较低、亲水性差、不耐污染等问题,限制了其在输液器中的应用。这些问题使得新型高通量微滤膜的开发刻不容缓。与此同时,若研发出可用于输液器中的高性能微滤膜,其优异的性能同样能适用于条件更加宽松的工业环境。比如对纳滤、反渗透工艺中的进料液进行预过滤,以降低其杂质含量,缓解浓差极化和膜污染现象,提升生产效率;也可对果汁发酵液进行高效浓缩,以提升发酵液中菌种的浓度,提高发酵效率;亦可用于液相的菌体分离,可在不升温的情况下分离果汁、牛奶、药液中的微生物,避免了高温杀菌对饮品风味或药物有效成分的破坏。

4、为了提高微滤膜的性能,已公开专利cn111974226a提出了一种制备亲水性聚醚砜药液膜的方法,该方法的核心在于制膜完成后分别浸泡在聚苯乙烯磺酸钠和聚二甲基二烯丙基氯化铵溶液中,通过疏水作用和电荷作用在膜表面形成一层两性离子层,将亲水键接枝到聚醚砜基膜表面,从而提高膜的亲水性和抗污染性;然而,上述工艺虽然成功提高了膜的亲水性,但是改性方法过于复杂,且靠疏水作用和电荷作用所接枝的亲水层并不牢固,有流失从而增加溶出物的风险,实际应用潜力有限。与之类似地,已公开专利cn111921385a也提出了一种制备医用亲水共混涂层微滤膜的方法,该方法的核心思路为分别添加挥发性添加剂和非挥发性添加剂,对初生膜进行风机吹扫,制膜完成后还将微滤膜和非离子表面活性剂型亲水整理剂浸轧并烘干;这种方法确实提升了膜的通量,不过膜的泡点压力过小,也即膜孔径过大,安全等级较低,且通过浸轧烘干的方法所附加的亲水整理剂有后期溶出的风险,实际应用潜力有限。

5、此外,研究者还试图从膜结构的角度入手提升膜的透水能力。已公开美国专利us7208200 b2提出了一种分批浇筑多层铸膜液的制膜方法,然而,依次浇筑方法可能会导致截流对称区和预过滤区之间产生清晰的分界线,导致聚合物在分界线上聚集,使局部的聚合物浓度过高、结构过于致密,最终降低膜的通量。已公开专利cn113117537a设计了一种分离层位于滤膜内部的膜结构,这种结构可以防止分离层被机械性划伤,且预过滤层有着较强的纳污能力,但膜材料本身的疏水性导致这种膜的预过滤层纳污能力有限,也会使其在高湿度空气浴中的水滴成核生长不均匀,导致孔径分散较宽或整体孔隙率偏低。

6、基于上述分析,微滤膜的亲水性和通量问题严重限制了其在输液器中的应用,较高的卫生等级要求也限制了各类改性方法的应用,因此,亟需开发新型膜材料,充分利用材料本身的优势并结合适当的制膜方法来制备新一代高通量微滤膜,从而在不增加溶出风险的同时提升膜的各项性能。

技术实现思路

1、本发明的目的是提供一种具有沙漏结构的高通量聚醚砜嵌段共聚物多孔微滤膜的制备方法。

2、本发明的另一目的是提供一种采用上述制备方法制备得到的多孔微滤膜。

3、本发明的另一目的是提供一种采用上述制备方法制备得到的多孔微滤膜的应用。

4、为此,本发明技术方案如下:

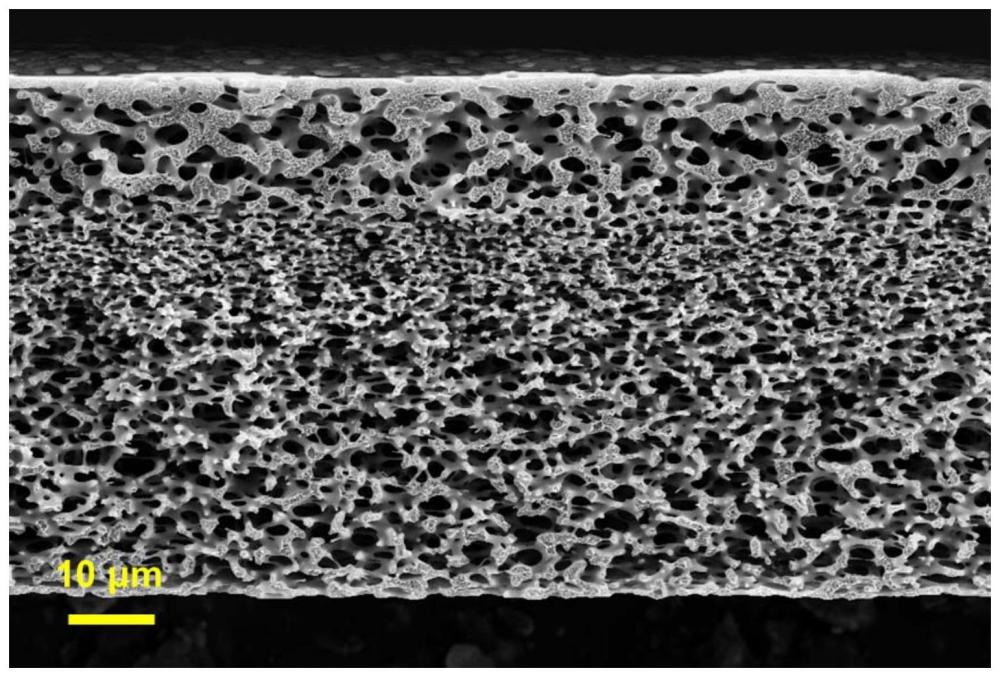

5、一种具有沙漏结构的高通量聚醚砜嵌段共聚物多孔微滤膜,其为由聚醚砜嵌段共聚物制备形成的具有沙漏状结构的连续多孔膜,且膜自顶层至底层依次为顶层疏松层、中间致密层和下层疏松层;顶层疏松层的膜孔径为0.2μm~15μm,中间致密层的膜孔径为0.1μm~5μm,下层疏松层的膜孔径为0.2μm~10μm。

6、一种具有沙漏结构的高通量聚醚砜嵌段共聚物多孔微滤膜,膜的孔隙率≥70%,膜表面氧元素含量≥16%,纯水渗透系数自15,000lmh/bar至150,000lmh/bar可调,且使用过程中无溶出物。

7、一种具有沙漏结构的高通量聚醚砜嵌段共聚物多孔微滤膜的制备方法,其具体步骤为:

8、s1、配制含有聚醚砜嵌段共聚物的铸膜液,其由以质量分数计的8wt.%~23wt.%的聚醚砜嵌段共聚物、10wt.%~60wt.%的非溶剂、0~10wt.%的致孔剂、0~5wt.%的表面活性剂和40wt.%~80wt.%的溶剂构成;

9、s2、采用由步骤s1配制的聚醚砜嵌段共聚物的铸膜液,制备分离膜。

10、聚醚砜嵌段共聚物的数均分子量≥1.5w,其由亲水嵌段a和聚醚砜嵌段b反应生成,且亲水嵌段的含量≥5%;亲水嵌段a为葡聚糖、聚丙烯酸、超支化聚甘油醚、超支化聚缩水甘油、壳聚糖、聚丙烯醇、环糊精、聚乙二醇甲基丙烯酸酯、聚乙二醇、聚乙二醇单甲醚、聚丙二醇、聚乙烯醇、聚丙二醇单甲醚、聚甲基丙烯酸酯中的至少一种;聚醚砜嵌段b为聚醚砜。

11、非溶剂用于调整铸膜液体系的粘度和热力学稳定性,从而影响整个相转化过程;铸膜液中不加入非溶剂会导致铸膜液快速相转化形成致密结构,又或是减弱预相转化期间对膜最终结构的影响,导致最终成膜失去预相转化所诱导的结构特征,具体表现为,膜孔过小,无法形成具有适宜孔径范围分布的沙漏状结构。具体地,非溶剂为水、甲醇、乙醇、乙二醇、二乙二醇、三乙二醇、丙二醇、丁二醇、戊二醇、己二醇、低分子量的聚乙二醇、苯、甲苯、脂肪族烃、芳香烃、脂肪族醇中的至少一种。

12、致孔剂用于调整膜在相转化期间形成膜孔,增加膜的孔隙率,一些致孔剂还可以调控铸膜液自身的粘度和热力学稳定性,从而影响成膜过程。具体地,致孔剂为聚乙烯醇、聚乙二醇、聚乙烯吡咯烷酮、聚乙烯亚胺、氯化锂、氯化钠、氯化钙中至少一种。其中,聚乙烯醇具体可采用重均分子量为9000~124000的聚乙烯醇,聚乙二醇具体可采用数均分子量为400~100000的聚乙二醇,聚乙烯吡咯烷酮具体可采用聚乙烯吡咯烷酮k30、聚乙烯吡咯烷酮k60、聚乙烯吡咯烷酮k90中的一种,聚乙烯亚胺具体可采用重均分子量为600~10000的聚乙烯亚胺。

13、表面活性剂用于调控膜在相转化期间的溶剂交换速率,从而调控相转化的过程和最终的膜结构。具体地,表面活性剂为吐温80、吐温20、十二烷基磺酸钠、十二烷基硫酸钠、十六烷基三甲基溴化铵、十六烷基三甲基氯化铵、泊洛沙姆中至少一种。

14、溶剂在铸膜液中作为溶剂,用于将聚合物溶解为液相高分子溶液,使铸膜液形成稳定均一的溶液体系,同时还可以利用溶解度差别调控铸膜液的粘度,进而调控相转化过程。具体地,溶剂为二甲亚砜、丁内酯、n,n-二甲基甲酰胺、己内酰胺、乙酸乙酯、n-乙基吡咯烷酮、n,n-二甲基乙酰胺、n-甲基吡咯烷酮、四氢呋喃、环丁砜中至少一种。

15、表面活性剂为吐温80、吐温20、十二烷基磺酸钠、十二烷基硫酸钠、十六烷基三甲基溴化铵、十六烷基三甲基氯化铵、泊洛沙姆中至少一种。

16、溶剂为二甲亚砜、丁内酯、n,n-二甲基甲酰胺、己内酰胺、乙酸乙酯、n-乙基吡咯烷酮、n,n-二甲基乙酰胺、n-甲基-2-吡咯烷酮、四氢呋喃、环丁砜中至少一种。

17、进一步地,在步骤s2中,分离膜的制备步骤为:

18、1)将聚醚砜嵌段共聚物铸膜液均匀涂布在载体上;

19、2)将涂有铸膜液的载体暴露于10℃~90℃、50rh%~100rh%的高湿度空气中10s~300s,以诱导高分子溶液进行相转化预成膜;

20、3)将预成膜的铸膜液随载体浸入凝固浴中固化成膜,待完全相转化后将膜取出;凝固浴为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜或n-甲基-2-吡咯烷酮与水的混合液;

21、4)将膜置于纯水中浸泡去除溶剂,制得到分离膜。

22、在膜的制备过程中,步骤3)中,将涂有铸膜液的载体暴露在高湿度空气浴期间,空气中的水以非溶剂的形式被膜表面吸收,使膜倾向于发生相转化,从而调控相转化过程,影响膜的结构;若空气浴没有达到相应的温度和湿度要求,则预相转化期间对膜最终结构的影响同样会被减弱,膜最终会呈现出和仅由非溶剂诱导相转化成膜类似的结构,不具有沙漏状结构和较大的孔径;而在步骤4)中,本技术选用的混合溶剂型凝固浴可以降低铸膜液浸入凝固浴时的相转化速度,使膜的结构更加疏松,通量更高。

23、优选,在步骤1)中,载体为无孔载体或无纺布。

24、优选,在步骤2)中,高湿度空气温度为20℃~70℃。

25、优选,在步骤3)中,凝固浴中水的质量分数占比为30wt.%~60wt.%。

26、一种采用上述制备方法制备得到的具有沙漏结构的高通量聚醚砜嵌段共聚物多孔微滤膜。

27、一种采用上述具有沙漏结构的高通量聚醚砜嵌段共聚物多孔微滤膜的应用,其作为医药品提纯过滤膜、水体除菌过滤膜、输液器过滤膜,过滤截留粒径为1μm~5μm的微粒。

28、与现有技术相比,该具有沙漏结构的高通量聚醚砜嵌段共聚物多孔微滤膜在膜结构上呈现出疏松-致密-疏松的“沙漏状”结构,具有较高的孔隙率、永久的膜表面亲水性、优异的透水能力和良好的长期运行稳定性,可广泛应用于生物、医疗制品的纯化和精密分离的预过滤。

本文地址:https://www.jishuxx.com/zhuanli/20240725/137488.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。