微粒和生物微粒分离的微流控芯片片及制备方法

- 国知局

- 2024-07-29 11:43:46

本发明涉及生物医疗检测,具体地,涉及一种微粒和生物微粒分离的微流控芯片片及制备方法。

背景技术:

1、在过去的几十年中,人们对微粒和生物微粒的分离技术研究贯穿始终。从样品中精准的分离包括目标微粒和生物微粒(细胞、外泌体、细菌、寄生虫)等是生物学、医学和纳米技术研究中的一项基础技术。利用生物微粒表面的抗体,并通过标记荧光或磁性材料从而实现对特定微粒的分选、分离检测或分析。然而,这类分离方法引入的标记成分可能会影响或干扰后续的研究结果。因此,使得非标记分离技术得到越来越多的关注。利用声、光、电、流体等物理方法分离微粒或生物微粒成为新的研究重点。它们主要依赖微粒的不同物理特性进行分离,如大小、电特性、磁化率、极化率、形状、密度、变形性等。

2、相较于其他物理场,电场易于产生和控制精准,方便地实现更高效、精准和制备小巧的即时检测(point of care testing,poct)设备。针对非带电的微粒(如微球,生物微粒等),介电泳分离技术有着无可比拟的优势,也可便捷的与微流控技术集成。现阶段,介电泳微流控芯片生物医学研究中得到了重视和应用,例如分离循环肿瘤细胞,细菌,寄生虫等生物微粒。然而,使用介电泳分离微粒面临的主要问题是如何提高分离系统的纯度、效率、可靠性。在微流控系统中,提高分离纯度依赖于提高通道中不同微粒的侧向位移的区分度,而提高效率则是需要提高流速或提高通道截面积从而提升流速。但大多数情况下这两者是矛盾的。

3、专利文献cn206868248u公开了一种利用磁铁可逆封装的微流体芯片,包括盖板和底板,盖板位于底板上方,盖板与底板活动连接,盖板上设有流体入口、第一微通道和流体出口,流体入口与第一微通道连通,流体通过流体入口进入到第一微通道,底板包括与第一微通道连通的第二微通道,第一微通道与第二微通道连通处形成分离区,第二微通道与流体出口连通,流体进入到第二微通道后进入到流体出口。然而该专利无法完全解决目前存在的技术问题,也无法满足本发明的需求。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种微粒和生物微粒分离的微流控芯片及制备方法。

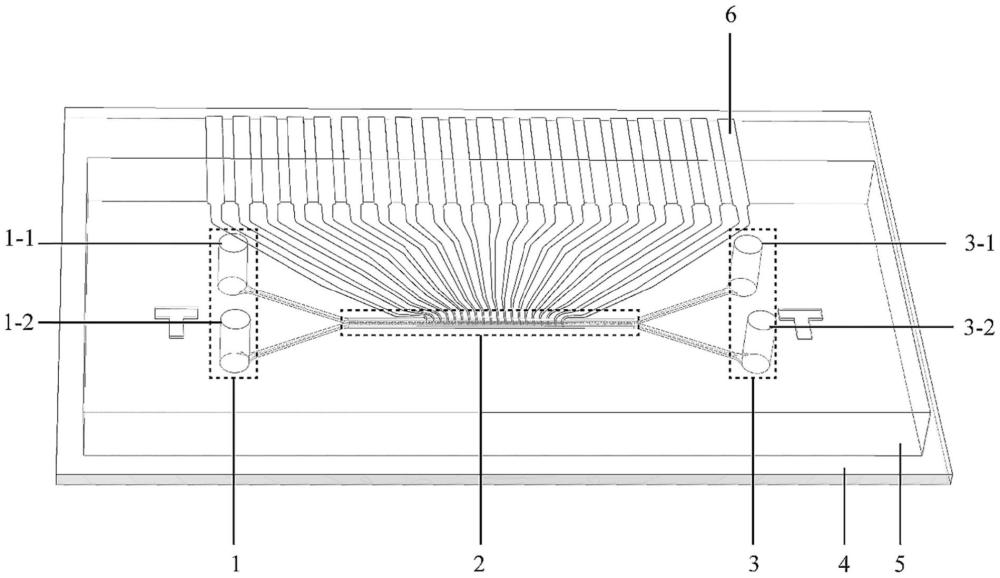

2、根据本发明提供的微粒和生物微粒分离的微流控芯片,包括依次连接的进口单元、分离单元和出口单元;

3、所述分离单元包含微过滤器和阶梯状电极;

4、所述微过滤器设置于分离单元的微流道中间部位,与入口流道和出口流道首尾相连;

5、所述阶梯状电极设置于衬底表面和微流控模块底部之间;

6、所述微流控模块设置于衬底上,所述进口单元、分离单元和出口单元设置于微流控模块上。

7、优选地,所述微过滤器由柱状微结构按预设间距排列组合而成;

8、所述柱状微结构形状包括圆形、三角形、正方形、长方形或基于它们的组合而成的异构形状;

9、所述柱状微结构间距根据待分离微粒或生物粒子直径确定,间距在0.1μm~500μm范围内。

10、优选地,所述阶梯状电极由端点为针尖状电极排列组合而成。

11、优选地,所述针尖状电极一端外延至微流控芯片外部与外界形成电气连接,针尖端延伸至所述分离单元的微流道内。

12、优选地,所述针尖电极的间距根据分离操作的要求设置,间距在10μm~2000μm范围内。

13、优选地,所述针尖电极针尖端在所述分离单元的微流道内与微流道呈现倾斜夹角θ,夹角θ范围为0°~90°。

14、优选地,所述进口单元包括样品悬浮液进口和缓冲液进口;

15、所述样品悬浮液进口、缓冲液进口交汇于所述分离单元的微流道前端,并通过微过滤器连通。

16、优选地,样品悬浮液从所述样品悬浮液进口和缓冲液从缓冲液进口进入微流控芯片,然后在所述阶梯状电极产生的电场作用下,样品悬浮液经所述微过滤器移动到缓冲液流层,达到分选目的。

17、优选地,所述出口单元包括废液出口和回收出口;

18、所述废液出口与回收出口交汇于所述分离单元的微流道后端,并通过微过滤器连通。

19、根据本发明提供的微粒和生物微粒分离的微流控芯片的制备方法,包括如下步骤:

20、步骤1:制备阶梯状电极;

21、所述阶梯状电极使用导电材料,采用薄膜沉积、微电铸工艺制备;

22、步骤2:制备微流控模块;

23、所述微流控模块使用聚合物材料,使用模具浇筑成型制备;

24、步骤3:将阶梯状电极与微流控模块装配;

25、将制备好的阶梯状电极和微流控模块装配面使用氧等离子处理,使用对准装置将阶梯状电极和分离单元的微流道对准贴合,置于烘箱中实现装备。

26、与现有技术相比,本发明具有如下的有益效果:

27、(1)本发明的微流控芯片采用连续分离的方式,可满足较大数量的微粒和生物微粒样本分离和实高通量回收;

28、(2)本发明将微过滤器和阶梯式微电极有机结合,在生物微粒分离应用时可大幅提高分离纯度的同时降低对生物微粒的损伤;

29、(3)本发明采用光刻、溅射、电铸等常用微机电系统工艺,制造工艺简单,易于批量化生成,且价格低廉。

技术特征:1.一种微粒和生物微粒分离的微流控芯片,其特征在于,包括依次连接的进口单元(1)、分离单元(2)和出口单元(3);

2.根据权利要求1所述的微粒和生物微粒分离的微流控芯片,其特征在于,所述微过滤器(2-1)由柱状微结构按预设间距排列组合而成;

3.根据权利要求1所述的微粒和生物微粒分离的微流控芯片,其特征在于,所述阶梯状电极(2-2)由端点为针尖状电极(6)排列组合而成。

4.根据权利要求3所述的微粒和生物微粒分离的微流控芯片,其特征在于,所述针尖状电极(6)一端外延至微流控芯片外部与外界形成电气连接,针尖端延伸至所述分离单元(2)的微流道内。

5.根据权利要求3所述的微粒和生物微粒分离的微流控芯片,其特征在于,所述针尖电极(6)的间距根据分离操作的要求设置,间距在10μm~2000μm范围内。

6.根据权利要求3所述的微粒和生物微粒分离的微流控芯片,其特征在于,所述针尖电极针(6)尖端在所述分离单元(2)的微流道内与微流道呈现倾斜夹角θ,夹角θ范围为0°~90°。

7.根据权利要求1所述的微粒和生物微粒分离的微流控芯片,其特征在于,所述进口单元(1)包括样品悬浮液进口(1-1)和缓冲液进口(1-2);

8.根据权利要求7所述的微粒和生物微粒分离的微流控芯片,其特征在于,样品悬浮液从所述样品悬浮液进口(1-1)和缓冲液从缓冲液进口(1-2)进入微流控芯片,然后在所述阶梯状电极(2-2)产生的电场作用下,样品悬浮液经所述微过滤器(2-1)移动到缓冲液流层,达到分选目的。

9.根据权利要求1所述的微粒和生物微粒分离的微流控芯片,其特征在于,所述出口单元(3)包括废液出口(3-1)和回收出口(3-2);

10.一种权利要求1所述的微粒和生物微粒分离的微流控芯片的制备方法,其特征在于,包括如下步骤:

技术总结本发明提供了一种微粒和生物微粒分离的微流控芯片片及制备方法,包括依次连接的进口单元、分离单元和出口单元;所述分离单元包含微过滤器和阶梯状电极;所述微过滤器设置于分离单元的微流道中间部位,与入口流道和出口流道首尾相连;所述阶梯状电极设置于衬底表面和微流控模块底部之间;所述微流控模块设置于衬底上,所述进口单元、分离单元和出口单元设置于微流控模块上。阶梯状的电极可接力地将微粒推动更长的侧向距离,实现更好的分选区分度,在阶梯电极和过滤器结构的共同作用下实现更优秀的电场流场耦合,进而提高DEP分选微流控系统的分选纯度、分选效率和系统稳定性。技术研发人员:林树靖,陈迪,童思雨,牛嘉琦,刘岩磊,崔胜胜受保护的技术使用者:上海交通大学技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240725/137511.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表