一种翻转式过滤洗涤干燥设备的制作方法

- 国知局

- 2024-07-29 12:01:17

本技术属于制药设备领域,涉及药物微粒制剂的过滤洗涤干燥设备,具体为一种翻转式过滤洗涤混合干燥设备。

背景技术:

1、药物微粒制剂的制备过程中均涉及固液分离、固液混悬、固固混合、固体干燥等工艺过程中的一步或多步。目前常规使用的工业化生产微粒制剂的设备为过滤洗涤干燥机,形式为翻转式、振荡式等。在这些设备的使用过程中,发现以下问题:(1)固液分离的过滤过程中,出现较厚的物料堆积滤渣层,使得过滤速度逐步降低,底部滤渣物料承压板结。(2)固液分离后的滤渣需要通过洗涤液或清洗液重悬,进一步除去微粒制剂中的有机溶剂和表面药物。由于过滤洗涤干燥机的特殊桨叶设计,无法达到较高的重悬转速,微粒产品在设备内部无法有效重悬,洗涤或冲洗不充分,溶剂残留或表面药物残留增加,造成干燥过程中产品更易于黏连或粘壁。(3)部分产品在干燥过程中需要添加干燥保护剂,以避免微粒间的黏连以及药物的失活。微粒和干燥保护剂之间一般存在粒度、堆密度等粉体学性能差异。现有过滤洗涤干燥机无法有效满足产业化过程中的固固混合的均匀性,导致产品升温中结块、黏连。(4)微粒制剂容易粘附于设备筛网或侧壁。设备存在搅拌或振荡死角,且法规不允许存在频繁贴壁刮料操作,以免造成潜在落屑,故粘附于设备的微粒制剂无法在短时间内将物料脱吸附,进而产生设备物料死角和物料板结,影响产品收率。

2、专利cn115282661公布了一种翻转式真空过滤干燥设备,其平板过滤的过滤通量较小,物料容易在过滤过程中承压堆积。设备采用改良型框式搅拌桨,其搅拌转速无法达到较高的速度,固液重悬时存在一定困难。

3、专利cn115487556公布了一种滤篮式真空过滤干燥设备,其固定立式滤篮位于夹套料筒内部,产品过滤过程中的滤渣底部物料固含量会显著高于表面,造成物料承压堆积,产生潜在的黏连。底部滤渣重悬过程中可能不易散开,无法有效洗涤和冲洗。搅拌桨的直径与滤篮主体内径相同,可理解为搅拌桨叶贴于滤网内壁,此设计可能产生搅拌摩擦落屑,仅可用于小试实验室研究阶段,不可用于符合gmp的药品产业化生产。

4、专利cn219399901u涉及一种过滤洗涤干燥机的搅拌装置,该搅拌装置,设置于罐体内,搅拌装置包括搅拌轴和设于与搅拌轴端部的搅拌桨,搅拌轴包括轴体和固定于罐体底部的轴头,搅拌桨包括设置于轴头两侧的桨叶,轴体内设有中心管,中心管延伸至至罐体外连通有气源进口,桨叶上设有与中心管连通的气路半管,气路半管上间隔设有若干个朝向呈交错设置的喷嘴,通过增加吹扫功能,将喷嘴设置成朝向罐体中的过滤网和罐壁角落,向气源进口通气后,通过喷嘴吹出气流可实现错流撞击洗涤、干燥过程结晶团粉碎脱离,提高洗涤效果及干燥效率。微粒制剂干燥过程初期的物料表面具有一定粘性,故过滤料筒或滤篮底部与搅拌桨之间空隙部分为一相对致密的滤饼。该专利披露的搅拌桨连通气路及其喷嘴因其结构在滤器内部,需要较大的错流气体及其压力方能将干燥初期具有一定粘性的滤饼吹起;而此时微粒制剂因具有较高的残留溶剂,玻璃化转变温度较低,制剂仍具备一定的柔性,较高压力冲击会破坏产品的结构,造成产品表面或内部产生破裂或裂缝,影响药物在体内的释放行为。干燥后期,微球表面干燥,与滤器或料筒之间产生静电吸附。此时cn219399901披露的搅拌桨和滤器内部气流无法有效减少干燥过程中的微球吸附和黏连。

技术实现思路

1、本实用新型的目的在于克服现有的过滤洗涤干燥设备使用过程中的过滤堆积板结、过滤速率降低、固液重悬困难、固固混合不充分、固体干燥中粘壁和黏连的问题,提供了一种翻转式过滤洗涤干燥设备。

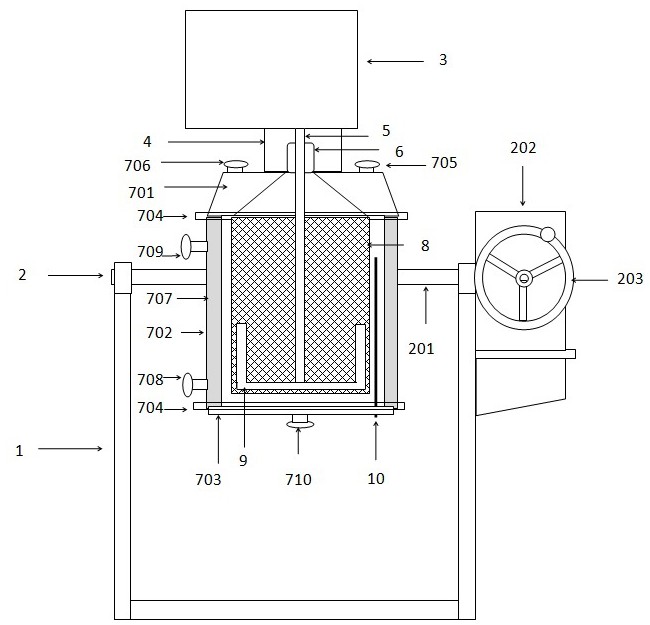

2、本实用新型解决其技术问题所采用的一种技术方案是:一种翻转式过滤洗涤干燥设备,包括支架,所述支架上设置有翻转装置,所述翻转装置包括架设在支架上的翻转轴和驱动翻转轴转动的传动机构,翻转轴上设置有料筒,所述料筒中部从上到下插设有内搅拌轴,内搅拌轴底部设置有搅拌桨叶,内搅拌轴顶部的外侧套设有外旋转轴,外旋转轴与内搅拌轴可相对转动,外旋转轴下方挂设有滤篮,所述滤篮套设在搅拌桨叶的外侧,所述料筒的上方设置有驱动机头,驱动机头内设有带动内搅拌轴的搅拌电机和带动外旋转轴的旋转电机。

3、本装置可以通过翻转装置带动料筒翻转并锁定。内搅拌轴和外旋转轴通过同心双轴方式实现双轴异速转动,使搅拌桨叶和滤篮可以以不同速度相对转动。搅拌桨叶的端部向上翘起,以增加搅动范围。搅拌桨叶和滤篮内壁的间距应尽可能小,减少搅拌桨叶与滤篮之间的死体积,优选距离为1~5mm。滤篮或旋转轴的上端可以外接除静电电路,减少干燥后期的产品内部静电。料筒的顶部或侧壁还可以安装视镜,以观察内部物料形态。本装置滤篮可以转动,转动时,可以通过物料的自身重力,实现滤篮与物料之间的实时不间断相对运动,达到短时间内物料的脱吸附。现有技术同类设备中一旦微粒制剂粘壁无法脱落,立即出现微粒制剂和料筒(或滤篮)无相同运动状态,进一步增加物料脱吸附的难度。

4、作为优选,所述料筒的底面一侧还向上插设有辅助功能棒,辅助功能棒设置在料筒侧面内壁与滤篮之间,辅助功能棒内部设有向下端面贯通的通路,辅助功能棒朝向滤篮的侧面设置有喷口。所述喷口在辅助功能棒上从上至下分布若干个。可通过定期喷射低压气流至滚动滤篮外壁,将粘附与滤篮内壁的微粒吹扫至滤篮内,进一步减少微粒粘附于滤篮的可能性,降低高附加值制剂的制备损失。现有技术的药品产业化同类设备中由于搅拌桨与料筒(或滤篮)存在一定的空隙,干燥过程中一旦物料粘附于料筒底部或侧壁,搅拌桨便无法将物料挂扫落下,进一步形成板结。该辅助功能棒采用螺纹与料筒底面可拆卸安装,根据物料处理需要方便更换。

5、作为优选,搅拌桨叶与滤篮内壁间距为1~5mm。

6、作为优选,搅拌桨叶的外端部竖直向上。

7、作为优选,所述料筒的底面中心还设有排液口,顶面设有进出料口和备用功能口,料筒环周侧壁设置有料筒夹套,料筒夹套的下部和上部分别设置有夹套介质进口和夹套介质出口。

8、作为优选,所述料筒顶部、侧壁、底面依次设置为分体的上封套、空心柱形的料筒主体、底盘,所述上封套与料筒主体之间、料筒主体与底盘分别采用料筒卡箍密封连接。

9、作为优选,所述滤篮包括上端开口的滤篮主体,滤篮主体上方通过滤篮卡箍连接有滤篮挂架,滤篮挂架挂设在外旋转轴上。

10、作为优选,所述滤篮主体包括内滤网层和外支撑层,所述内滤网层采用多层不锈钢网烧结制备,内滤网层至少为三层,内滤网层各层的孔径从内到外按照先逐渐减小、再逐渐增大的方式排布,内滤网层各层孔径均不大于微粒制剂的d10尺寸;所述外支撑层为不锈钢框架。内滤网层可以为3层或5层,上述多层孔径排布方式有助于辅助功能棒的气流或液流自外层透过,同时有助于滤篮内的含溶剂料液的透出。外支撑层优选为316l不锈钢框架。

11、作为优选,所述翻转装置的传动机构采用蜗轮蜗杆结构,蜗杆端部连接驱动手柄,蜗轮连接翻转轴。蜗轮蜗杆传动结构可以实现料筒在任意角度自锁。

12、作为优选,所述驱动机头内还设有带动搅拌轴和搅拌电机同步升降的升降电机。

13、本实用新型的有益效果是:1. 药物微粒制剂的固液分离和固液重悬时,在滤篮转动的条件下,可以通过底部设置的辅助功能棒不定期喷入液体冲击滤篮,或喷入气体至混悬液中鼓泡等方式,降低固液分离过程中的滤渣持续承压状态,避免结块和黏连,也可实现固液快速重悬。2. 滤篮转动时,可以通过物料的自身重力,实现滤篮与物料之间的实时不间断相对运动,达到短时间内物料的脱吸附。3. 微粒制剂与干燥保护剂可以随着滤篮的自身转动、搅拌桨的搅拌,实现物料的均匀分布。4. 微粒制剂干燥中,可通过定期喷射低压气流至滚动滤篮外壁,将粘附与滤篮内壁的微粒吹扫至滤篮内,进一步减少微粒粘附于滤篮的可能性,降低高附加值制剂的制备损失。5. 与物料直接接触的滤篮可通过外接除静电电路或装置,减少干燥后期粉末中的静电,减少静电吸附造成的损失。

本文地址:https://www.jishuxx.com/zhuanli/20240725/138698.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表