等离子体废气处理装置及半导体尾气的无水电离处理方法与流程

- 国知局

- 2024-07-29 12:12:11

本发明涉及气体处理,尤其涉及一种等离子体废气处理装置及半导体尾气的无水电离处理方法。

背景技术:

1、scrubber是将半导体工程中排出的气体用水溶解后废水化,将其净化后排出的核心设备。为了启动半导体工程,每天需要使用数十万吨规模的工业用水。担心环境问题的半导体企业在确保水源地和排水遇到了困难,因此没有水处理的scrubber需求正在增加。

2、因此,需要制造一种没有水处理的半导体尾气处理装置,该半导体尾气处理装置可以同时解决半导体公司面临的水短缺和环境问题。

技术实现思路

1、为解决上述技术问题,本发明提供一种等离子体废气处理装置及半导体尾气的无水电离处理方法,通过设计空冷与循环冷却介质交替冷却的方式,能避免等离子体电离后的分解气与水混合降温导致的大量水浪费,以及产生废酸液的问题。

2、为达此目的,本发明采用以下技术方案:

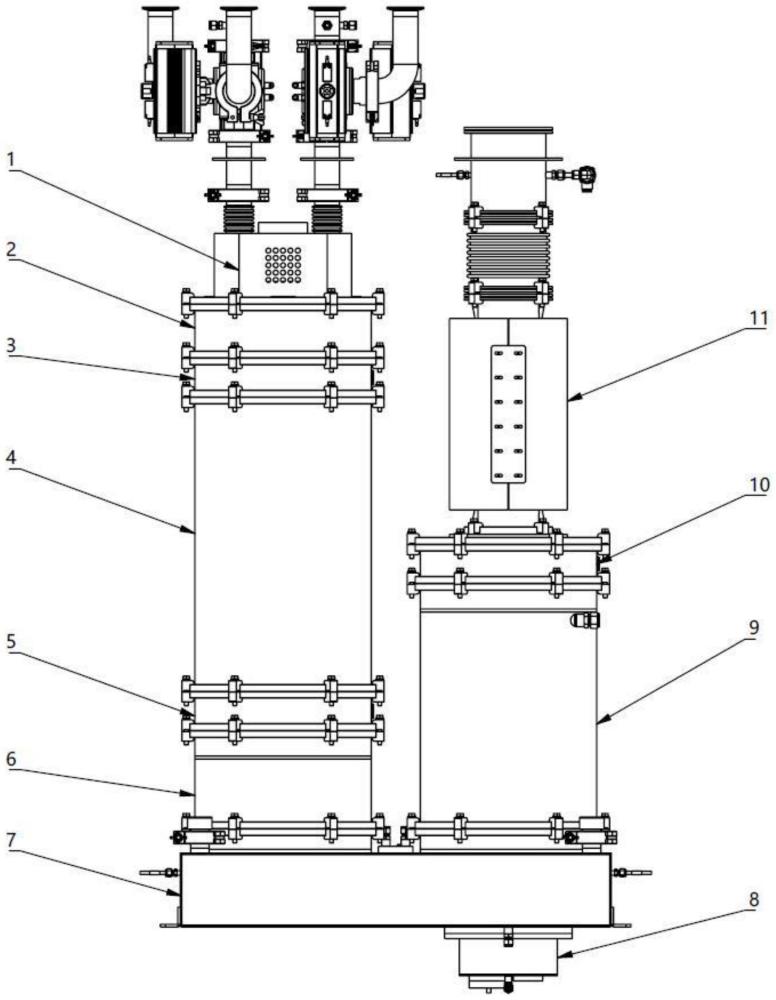

3、第一方面,本发明提供一种等离子体废气处理装置,所述等离子体废气处理装置沿废气输送方向依次包括:第一单元、收集单元和第二单元,所述第一单元和第二单元并列设置在所述收集单元上,且所述第一单元、收集单元和第二单元的内部空间相连通;所述第一单元沿废气输送方向依次包括等离子火炬部、气体吸入部、反应空气注入部、反应部、第一空冷部和第一循环介质冷却部;所述第一循环介质冷却部的气体通道与所述收集单元相连通;所述第二单元沿废气输送方向依次包括第二循环介质冷却部、第二空冷部和电子冷却部,所述第二循环介质冷却部的气体通道与所述收集单元相连通。

4、与现有等离子体废气处理装置不同的是,本发明设计两个第一空冷部和第二空冷部,其中第一空冷部用于向反应部反应产生的分解气中通入空气进行混合降温,一方面能够避免通入水介质与分解气混合产生的废酸,从而降低了对设备的腐蚀;另一方面能够节约大量的水资源,解决了现有企业水资源短缺的问题。第二空冷部能够对第二循环介质冷却部处理之后的气体的温度进行微调,一方面此处无需再设置循环介质冷却腔,仅需设置空气通入孔洞即可,对设备空间的要求较低,而且采用通入空气微调温度的方式具有调节灵敏度更大的优势,最后采用电子冷却部进行进一步冷却,此时由于气体的温度已经较低,继续采用通入空气或者循环介质冷却的方式难以达到目标温度,或者需要大量的冷却面积,通过电子冷却部进行冷却不仅可以精准调温,而且能耗相对更低。

5、值得说明的是,本发明需要采用第一空冷部、第一循环介质冷却部、第二循环介质冷却部、第二空冷部和电子冷却部的冷却顺序进行,这是由于分解气刚开始的温度高,如果直接采用第一循环介质冷却部进行冷却一方面需要设计更大的换热面积,设备的体量将较大;另一方面直接采用第一循环介质冷却部冷却超高温的分解气容易出现温度骤降,导致设备材质的耐受能力不足的情况;因此采用向分解气内通入空气进行混合降温的方式,不仅能够混合均匀,而且可以有效降低温度,无需大量的换热面积;而后采用循环介质冷却的方式进行后续降温,能够避免进一步通入大量空气导致尾气量大的情况;而且此时气体的温度已经相对较低,采用循环冷却的方式可以减少废酸水和大量尾气的产生;然而在进入电子冷却部之前,为了保障电子冷却部的使用寿命,需要将气体的温度精准控制在特定范围内,而此时仅采用第二循环介质冷却部难以达到要求,继续采用循环冷却的方式需要较大的设备空间,因此设置第二空冷部,通过再次通入空气调节气体的温度,不仅更为灵敏,而且设备空间较小,能够匹配等离子体废气处理装置的设置。

6、优选地,所述等离子火炬部设置在所述气体吸入部的上部。

7、优选地,所述等离子火炬部包括冷却水注入口、冷却水排出口、氮气注入口、阴极布线孔和阳极布线孔,所述冷却水注入口和冷却水排出口相连通,所述阴极布线孔和阳极布线孔分别用于布置阴极和阳极。

8、优选地,沿轴向自上向下的方向,所述气体吸入部的直径逐渐减小。

9、优选地,所述气体吸入部的下部设置有法兰,所述法兰上设置有循环冷却介质注入口和循环冷却介质排出口;所述循环冷却介质注入口和循环冷却介质排出口之间相连通,并用于输送循环冷却介质。

10、优选地,所述反应空气注入部包括外壳层和内壁层,所述反应空气注入部的内壁层上设置有与空气输送口相连接且均匀分布的孔洞。

11、本发明所述等离子体反应过程中同样需要空气的注入,因此设置反应空气注入部。

12、优选地,所述反应部沿径向方向自内向外依次包括反应腔和循环冷却腔。所述循环冷却腔内设置有循环冷却介质,所述循环冷却腔上设置有循环冷却介质注入口和循环冷却介质排出口,所述循环冷却介质注入口和循环冷却介质排出口之间相连通,并用于输送循环冷却介质。

13、本发明所述反应部包括两层管道,内层管道形成反应腔,外层管道与内层管道之间的空间形成循环冷却腔,其中内层管道的空间用于气体发生等离子体分解反应,循环冷却腔内通入循环冷却介质。

14、优选地,所述第一空冷部包括外壳层和内壁层,所述第一空冷部的内壁层上设置有与空气输送口相连接且均匀分布的孔洞。

15、本发明中空气通过所述均匀分布的孔洞均匀的喷射进入第一空冷部的内部,从而实现空气与待处理气体的混合。

16、优选地,所述第一循环介质冷却部沿径向方向自内向外依次包括气体通道腔和循环冷却介质腔。所述第二循环介质冷却部沿径向方向自内向外依次包括气体通道腔和循环冷却介质腔。

17、其中,所述第一循环介质冷却部和第二循环介质冷却中循环冷却介质腔用于通入循环冷却介质与处理后的气体进行换热,所述循环冷却腔上设置有循环冷却介质注入口和循环冷却介质排出口,所述循环冷却介质注入口和循环冷却介质排出口之间相连通。

18、本发明第一循环介质冷却部和第二循环介质冷却部分别设置在收集单元的上部,这是由于在二者之间气体的温度更为适中,经第二循环介质冷却后气体的温度将降低至100℃以下,因此将产生冷凝液相,该冷凝液相在重力作用下流入收集单元内,且收集单元内部仍然采用通入空气的方式进行进一步降温。

19、优选地,所述第二空冷部包括外壳层和内壁层,所述第二空冷部的内壁层上设置有与空气输送口相连接且均匀分布的孔洞。

20、优选地,所述收集单元包括进气口、出气口、空气注入口、循环冷却介质注入口、循环冷却介质排出口和循环冷却介质腔;所述进气口与所述第一单元中的第一循环介质冷却部相连接,所述出气口与所述第二单元中的第二循环介质冷却部相连接;所述空气注入口设置在所述收集单元的四周,所述收集单元中冷却介质注入口和循环冷却介质排出口设置在所述循环冷却介质腔上。其中,所述循环冷却介质腔设置在所述收集单元的上部位置。所述循环冷却介质腔的上内部设置有温度传感器。

21、优选地,所述等离子体废气处理装置还包括设置在所述收集单元的底部的液相排出部;所述液相排出部上设置有液位传感器。

22、优选地,所述液相排出部上还设置有液相管道安装件以及液相排出口;所述液相管道安装件上设置有透明管道。

23、优选地,所述液相排出口与液相输送装置相连接。

24、优选地,所述电子冷却部包括用于使气相冷却的热电元件;所述热电元件设置有至少两个;所述电子冷却部包括进气口、出气口、循环冷却介质进口和循环冷却介质出口,所述循环冷却介质进口与循环冷却介质出口之间用于通入循环冷却介质。

25、第二方面,本发明提供一种半导体尾气的无水电离处理方法,所述无水电离处理方法采用第一方面所述的等离子体废气处理装置进行。

26、本发明第二方面提供的半导体尾气的无水电离处理方法能够实现半导体尾气的无水化处理,大大降低了废酸水的产生量。

27、作为本发明优选地技术方案,所述无水电离处理方法包括:

28、(1)半导体尾气经电离后产生分解气;

29、(2)所述分解气与空气混合进行第一冷却,得到第一混合气;

30、(3)所述第一混合气经第一循环冷却介质进行第二冷却,得到第二冷却气,所述第二冷却气经第二循环冷却介质进行第三冷却,得到第三冷却气;

31、(4)所述第三冷却气与空气混合进行第四冷却,得到第四混合气;

32、(5)所述第四混合气经电子冷却部进行第五冷却,得到净化后气体。

33、本发明优选通过上述流程来对半导体尾气电离后的产生的分解气进行降温,能够有效避免产生大量废水。

34、值得说明的是,本发明需要采用空气冷却、第一循环冷却介质冷却、第二循环冷却介质冷却、空气冷却和热电元件冷却顺序进行,这是由于分解气刚开始的温度高,如果直接采用循环介质进行冷却一方面需要设计更大的换热面积,设备的体量将较大;另一方面直接采用循环介质冷却超高温的分解气容易出现温度骤降,导致设备材质的耐受能力不足的情况;因此采用向分解气内通入空气进行混合降温的方式,不仅能够混合均匀,而且可以有效降低温度,无需大量的换热面积;而后采用循环介质冷却的方式进行后续降温,能够避免进一步通入大量空气导致尾气量大的情况;而且此时气体的温度已经相对较低,采用循环冷却的方式可以减少废酸水和大量尾气的产生;然而在进入电子冷却部之前,为了保障电子冷却部的使用寿命,需要将气体的温度精准控制在特定范围内,而此时仅采用循环介质难以达到要求,继续采用循环冷却的方式需要较大的设备空间,因此设置第二次空气冷却,通过再次通入空气调节气体的温度,不仅更为灵敏,而且设备空间较小,能够匹配等离子体废气处理装置的设置。

35、优选地,所述半导体尾气包括硅烷、硫化氢、硼烷、砷烷、磷烷或含卤素气体中的任意一种或至少两种的组合,优选包括ash3、b2h6、sih4、sih2cl2、si2h6、sihcl3、geh4、ph3、nh3、h2、h2se或h2s中的任意一种或至少两种的组合,其中典型但非限制性的组合为ash3和b2h6的组合,sih4和b2h6的组合,ash3和sih4的组合,sih2cl2和b2h6的组合,ash3和sih2cl2的组合,ph3和b2h6的组合,h2se和ph3的组合,h2se和h2s的组合,ash3和h2s的组合等。

36、优选地,所述半导体尾气的温度为15~25℃,例如可以是15℃、17℃、18℃、19℃、20℃、21℃、22℃、23℃、24℃或25℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

37、优选地,所述分解气中包括水、二氧化碳、二氧化硅或hcl中的任意一种或至少两种的组合,其中典型但非限制性的组合为水和二氧化碳的组合,二氧化硅和二氧化碳的组合,水和二氧化硅的组合,水和hcl的组合。

38、优选地,所述电离为等离子体电离,所述等离子体电离的温度为1600~1800℃,例如可以是1600℃、1623℃、1645℃、1667℃、1689℃、1712℃、1734℃、1756℃、1778℃或1800℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

39、优选地,所述分解气的温度为1250~1350℃,例如可以是1250℃、1262℃、1273℃、1284℃、1295℃、1306℃、1317℃、1328℃、1339℃或1350℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

40、优选地,步骤(2)中所述空气和步骤(4)中所述空气的温度各自独立地为室温。

41、本发明中所述室温是指未经冷却或加热的环境温度,其范围可能涵盖-20~40℃,一般在20~30℃左右。

42、优选地,所述第一混合气的温度为680~750℃,例如可以是680℃、688℃、696℃、704℃、712℃、719℃、727℃、735℃、743℃或750℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

43、优选地,所述第二冷却气的温度为130~210℃,例如可以是130℃、139℃、148℃、157℃、166℃、175℃、184℃、193℃、202℃或210℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

44、优选地,所述第三冷却气的温度为40~55℃,例如可以是40℃、42℃、44℃、45℃、47℃、49℃、50℃、52℃、54℃或55℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

45、优选地,所述第四混合气的温度为30~40℃,例如可以是30℃、32℃、33℃、34℃、35℃、36℃、37℃、38℃、39℃或40℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

46、本发明进一步优选将各步冷却后气体的温度控制在上述范围内,不仅能够匹配合适的设备大小,而且能够达到平衡空气量与循环冷却换热面积的目的,最终能够精准调控到目标排放温度。

47、优选地,所述净化后气体的温度为≤25℃,例如可以是25℃、24℃、23℃、22℃、21℃或20℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

48、优选地,所述第三冷却过程中产生冷凝液,所述冷凝液在重力作用下排入收集单元中进行收集和外排。

49、值得说明的是,本发明的循环冷却介质为循环冷却水。一般来说循环冷却水的温度在20±2℃。

50、与现有技术相比,本发明至少具有以下有益效果:

51、(1)本发明提供的等离子体废气处理装置通过设置空冷与循环冷却介质交替冷却的方式对半导体尾气电离后的尾气进行冷却,其中水仅作为循环冷却介质可循环使用,不涉及到水与尾气的混合和接触,有效避免了大量水资源的浪费和酸性废水的产生;

52、(2)本发明提供的半导体尾气的无水电离处理方法通过合理设计各个冷却段并优选设置各个冷却段的温度,能够在合理的设备空间内实现电离后气体的降温,使其达到目标排放温度,应用前景广阔。

本文地址:https://www.jishuxx.com/zhuanli/20240725/139704.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表