管件及制冷系统的制作方法

- 国知局

- 2024-07-29 14:11:24

本发明涉及制冷,尤其涉及管件及制冷系统。

背景技术:

1、过渡管是连接毛细管与换热器的管部,由于过渡管的直径比毛细管大,当冷媒从毛细管进入过渡管后压力降低发生相变,冷媒由液态变为气态,产生类似沸腾的冷媒噪声。当过渡管的直径和毛细管的直径相差越大,冷媒噪声越明显。

2、目前主要通过在过渡管外部包裹吸音棉的方式来降低过渡管的冷媒噪声,或者采用阶梯直径的过渡管形式来降低过渡管的冷媒噪声。但在过渡管外部包裹吸音棉的降噪效果很微弱,因为冷媒噪声可以沿着管部辐射出来,同时可靠性不高,随着系统长时间运行包裹的性能会衰减。采用阶梯直径的过渡管降噪效果不明显,在实际测试过程中发现并不能有效减弱冷媒的相变程度。

技术实现思路

1、本发明旨在至少解决相关技术中存在的技术问题之一。为此,本发明提出一种管件,降噪效果要更加显著,可靠性高,效果更加稳定。

2、本发明还提出一种制冷系统。

3、根据本发明第一方面实施例的管件,包括:

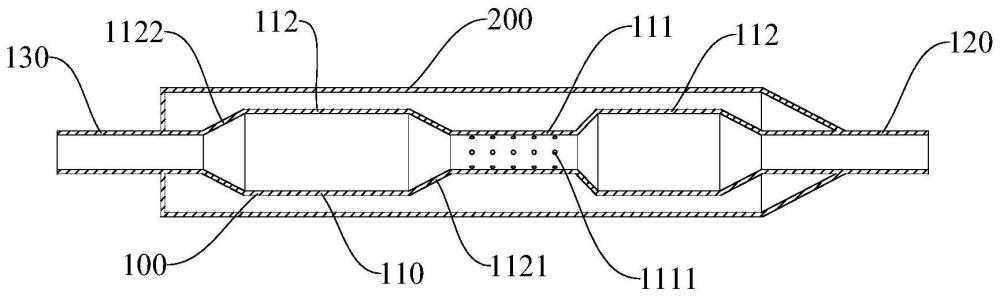

4、管体,所述管体包括降噪部,所述降噪部包括第一管部和至少两个第二管部,所述第二管部的横截面面积大于所述第一管部的横截面面积,所述第一管部设置于相邻的两个所述第二管部之间,且至少一个所述第一管部设有第一通气孔;

5、隔声部,所述隔声部套设于所述管体的外侧,所述隔声部与所述管体之间形成封闭腔,所述第一通气孔与所述封闭腔连通。

6、根据本发明实施例的管件,可用于制冷系统的过渡管件,管体上构造降噪部,降噪部至少包括两个第二管部和位于两个第二管部之间的第一管部,由于第二管部的横截面面积大于第一管部,在第一管部和第二管部交替设置的结构下,可使降噪部构成大小交替的变径结构,冷媒经过管体的降噪部时,依次通过交替设置的第二管部和第一管部,在横截面面积不断变大变小的过程中,冷媒在逐次扩张-收缩的压力变化下进行多级释压,能够有效降低过渡管中冷媒的相变剧烈程度,从而明显降低冷媒噪声。同时冷媒由横截面面积较大的第二管部流出进入横截面面积较小的第一管部时,冷媒往往处于湍流状态,在横截面面积较小的第一管部的管壁上设置与第一管部内部连通的第一通气孔,可破坏冷媒中较大的湍流形态,进而重组成小的涡流形态,涡流尺度的减小使冷媒携带的噪声能量也一并减弱。

7、管体的外侧还套设隔声部,二者之间形成封闭腔,封闭腔所在的范围为第一通气孔的设置范围,能够防止由第一通气孔中飞溅的液体冷媒外流,隔声部遮罩的第一管部的部分起到隔声的作用,将冷媒通过该第一管部时,发出的声音被隔声部隔绝,从而进一步降低冷媒噪音。

8、本发明的管件结构简单,能够集中化和规模化制造,具有通用性,易做成标准化部件。相较于传统过渡管的通过吸音棉包裹和构造阶梯直径过渡管而言,降噪效果要更加显著,能够将噪音再降低至少4db,可靠性高,效果更加稳定。

9、根据本发明的一个实施例,至少一个所述第二管部的内部设有降噪管,所述降噪管与所述第二管部同轴设置,且所述降噪管的进气端与所述第二管部的进气端连接,所述降噪管与所述第二管部之间具有间隙,所述降噪管的长度小于所述第二管部的长度。

10、根据本发明的一个实施例,多个所述降噪管沿所述第二管部内部至外部的方向依次同轴嵌套设置,且沿所述第二管部内部至外部的方向多个所述降噪管的长度逐渐增大,相邻两个所述降噪管之间具有间隙。

11、根据本发明的一个实施例,至少一个所述降噪管设有第二通气孔。

12、根据本发明的一个实施例,部分或全部所述第二管部位于所述隔声部内部。

13、根据本发明的一个实施例,所述管体还包括:

14、进气管部;

15、出气管部,所述进气管部、所述降噪部和所述出气管部依次连通;

16、所述进气管部的横截面面积和所述出气管部的横截面面积均小于所述第二管部的横截面面积。

17、根据本发明的一个实施例,所述降噪部还包括:

18、第三管部,所述第三管部的横截面面积大于所述进气管部的横截面面积,所述第三管部与所述进气管部连通;

19、第四管部,所述第四管部的横截面面积小于所述第三管部和所述第二管部的横截面面积,多个所述第四管部均分别与所述第三管部和所述第二管部连通。

20、根据本发明的一个实施例,位于所述第二管部内部的所述进气管部的端部为弯折部,所述弯折部沿冷媒流向逐渐向靠近所述第二管部的内壁的方向弯折。

21、根据本发明的一个实施例,所述出气管部的出气端设有斜面、扁口部和缺口中的一种,所述斜面沿冷媒流向逐渐向远离所述降噪部的方向倾斜,所述扁口部的宽度大于所述出气管部的横截面的宽度,且所述扁口部的宽度沿所述冷媒流向逐渐增大,所述缺口自所述出气管部的出气端的端面向将所述降噪部的方向延伸。

22、根据本发明第二方面实施例的制冷系统,包括如上所述的管件。

23、本发明实施例中的上述一个或多个技术方案,至少具有如下技术效果之一:

24、本发明实施例的管件,可用于制冷系统的过渡管件,管体上构造降噪部,降噪部至少包括两个第二管部和位于两个第二管部之间的第一管部,由于第二管部的横截面面积大于第一管部,在第一管部和第二管部交替设置的结构下,可使降噪部构成大小交替的变径结构,冷媒经过管体的降噪部时,依次通过交替设置的第二管部和第一管部,在横截面面积不断变大变小的过程中,冷媒在逐次扩张-收缩的压力变化下进行多级释压,能够有效降低过渡管中冷媒的相变剧烈程度,从而明显降低冷媒噪声。同时冷媒由横截面面积较大的第二管部流出进入横截面面积较小的第一管部时,冷媒往往处于湍流状态,在横截面面积较小的第一管部的管壁上设置与第一管部内部连通的第一通气孔,可破坏冷媒中较大的湍流形态,进而重组成小的涡流形态,涡流尺度的减小使冷媒携带的噪声能量也一并减弱。

25、管体的外侧还套设隔声部,二者之间形成封闭腔,封闭腔所在的范围为第一通气孔的设置范围,能够防止由第一通气孔中飞溅的液体冷媒外流,隔声部遮罩的第一管部的部分起到隔声的作用,将冷媒通过该第一管部时,发出的声音被隔声部隔绝,从而进一步降低冷媒噪音。

26、本发明的管件结构简单,能够集中化和规模化制造,具有通用性,易做成标准化部件。相较于传统过渡管的通过吸音棉包裹和构造阶梯直径过渡管而言,降噪效果要更加显著,能够将噪音再降低至少4db,可靠性高,效果更加稳定。

27、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:1.一种管件,其特征在于,包括:

2.根据权利要求1所述的管件,其特征在于,至少一个所述第二管部的内部设有降噪管,所述降噪管与所述第二管部同轴设置,且所述降噪管的进气端与所述第二管部的进气端连接,所述降噪管与所述第二管部之间具有间隙,所述降噪管的长度小于所述第二管部的长度。

3.根据权利要求2所述的管件,其特征在于,多个所述降噪管沿所述第二管部内部至外部的方向依次同轴嵌套设置,且沿所述第二管部内部至外部的方向多个所述降噪管的长度逐渐增大,相邻两个所述降噪管之间具有间隙。

4.根据权利要求3所述的管件,其特征在于,至少一个所述降噪管设有第二通气孔。

5.根据权利要求1所述的管件,其特征在于,部分或全部所述第二管部位于所述隔声部内部。

6.根据权利要求1至5任意一项所述的管件,其特征在于,所述管体还包括:

7.根据权利要求6所述的管件,其特征在于,所述降噪部还包括:

8.根据权利要求6所述的管件,其特征在于,位于所述第二管部内部的所述进气管部的端部为弯折部,所述弯折部沿冷媒流向逐渐向靠近所述第二管部的内壁的方向弯折。

9.根据权利要求6所述的管件,其特征在于,所述出气管部的出气端设有斜面、扁口部和缺口中的一种,所述斜面沿冷媒流向逐渐向远离所述降噪部的方向倾斜,所述扁口部的宽度大于所述出气管部的横截面的宽度,且所述扁口部的宽度沿所述冷媒流向逐渐增大,所述缺口自所述出气管部的出气端的端面向将所述降噪部的方向延伸。

10.一种制冷系统,其特征在于,包括如权利要求1至9任意一项所述的管件。

技术总结本发明涉及制冷技术领域,尤其涉及管件及制冷系统,管件包括管体和隔声部,管体包括降噪部,降噪部包括第一管部和至少两个第二管部,第二管部的管径大于第一管部的管径,第一管部设置于相邻的两个第二管部之间,且至少一个第一管部上设有第一通气孔;隔声部套设于管体的外侧,隔声部与管体之间形成封闭腔,第一通气孔与封闭腔连通。在管径不断变大变小的过程中,冷媒在逐次扩张‑收缩的压力变化下进行多级释压,能够有效降低过渡管中冷媒的相变剧烈程度,从而明显降低冷媒噪声。在管径较小的第一管部的管壁上设置与第一管部内部连通的第一通气孔,可破坏冷媒中较大的湍流形态,进而重组成小的涡流形态,涡流尺度的减小使冷媒携带的噪声能量也一并减弱。技术研发人员:龚纯,曹正,方文杰,李清,涂奉臣,宋海生受保护的技术使用者:广东美的白色家电技术创新中心有限公司技术研发日:技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240725/147922.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

冰箱及其控制方法与流程

下一篇

返回列表