换热器的制备方法与流程

- 国知局

- 2024-07-30 16:43:27

本发明涉及换热,具体涉及一种换热器的制备方法。

背景技术:

1、传统的换热器的制备方法,两种流体通道片在上下耐压板之间交替堆叠形成换热器。受限于堆叠工艺、结合工艺,两个耐压板的造型有限,应用面窄。

2、有鉴于此,有必要提供一种新的流体通道片的制备方法,以解决上述技术问题。

技术实现思路

1、本发明的目的在于提供一种流体通道片的制备方法。

2、为解决上述技术问题之一,本发明采用如下技术方案:

3、一种换热器的制备方法,包括如下步骤:

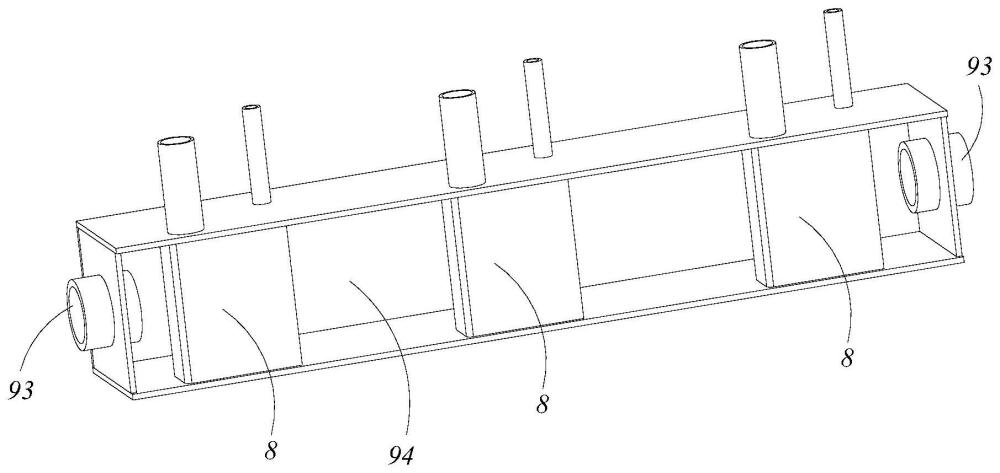

4、形成换热芯:在底板、顶板之间交替堆叠若干第一流体通道片、若干第二流体通道片,并原子扩散结合形成换热芯,所述换热芯具有由第一流体通道片、第二流体通道片间隔形成的若干第一工作流体通道、第二工作流体通道;

5、将换热芯结合到外壳上,所述外壳包括与若干所述第一工作流体通道连通的一对第一流体接口、与若干所述第二工作流体通道连通的一对第二流体接口。

6、进一步地,换热器的制备方法还包括:在顶板的内侧、或所述底板的内侧、或与所述顶板相邻的第一流体通道片或第二流体通道片上、或与所述底板相邻的所述第一流体通道片或是第二流体通道片上形成抽气槽。

7、进一步地,换热器的制备方法还包括形成所述第一工作流体通道的如下步骤:

8、形成第一通道片,所述第一通道片包括:第一换热区,位于所述第一换热区沿o-y方向的两侧的第一进口、第一出口,围绕所述第一换热区、所述第一进口、所述第一出口设置的第一原子扩散结合部;所述第一换热区具有第一微结构,第一进口、第一出口均贯通所述第一通道片;

9、形成第一垫片,与所述第一通道片构成所述第一流体通道片,所述第一垫片包括与所述第一原子扩散结合部相对应的第一边框、由所述第一边框围设形成的第一镂空区,所述第一镂空区与第一换热区、第一进口、第一出口相对应;

10、将第一通道片、第二通道片堆叠形成第一流体通道片;其中

11、所述第二流体通道片上具有与所述第一进口对应的第一进口通孔、与所述第一出口对应的第一出口通孔;在底板和盖板之间交替堆叠所述第一流体通道片、所述第二流体通道片,并原子扩散结合;若干所述第一进口、所述第一进口通孔构成第一进口通道,若干所述第一出口、所述第一出口通孔构成第一出口通道。

12、进一步地,所述第一进口通道、所述第一出口通道的端口分别位于所述换热芯相对设置的两个面上,该两个面分别与壳体的壁之间具有入口腔、出口腔。

13、进一步地,形成所述换热芯包括如下步骤:

14、形成第一通道片,所述第一通道片包括:第一换热区,位于所述第一换热区沿o-y方向的两侧的第一进口、第一出口,围绕所述第一换热区、所述第一进口、所述第一出口设置的第一原子扩散结合部;所述第一换热区具有第一微结构,第一进口、第一出口均贯通所述第一通道片;

15、形成第一垫片,与所述第一通道片构成所述第一流体通道片,所述第一垫片包括与所述第一原子扩散结合部相对应的第一边框、由所述第一边框围设形成的第一镂空区,所述第一镂空区与第一换热区、第一进口、第一出口相对应;

16、形成第二通道片,所述第二通道片包括第二换热区,位于所述第二换热区沿o-y方向的两侧的第二进口、第二出口,第二原子扩散结合部;所述第二换热区具有第二微结构,第二进口、第二出口均贯通所述第二通道片;

17、形成第二垫片,与所述第二通道片构成所述第二流体通道片,所述第二垫片包括用以与所述第二原子扩散结合部相结合的第二边框、由所述第二边框围设形成的第二镂空区,所述第二镂空区与第二换热区、第二进口、第二出口相对应;

18、另所述第一原子扩散结合部、所述第一边框均具有与所述第二进口对应的第二进口通孔、与所述第二出口对应的第二出口通孔,所述第二原子扩散结合部、所述第二垫片上均具有与所述第一进口对应的第一进口通孔、与所述第一出口对应的第一出口通孔;在底板和盖板之间交替堆叠所述第一通道片、所述第一垫片、所述第二通道片、所述第二垫片,并原子扩散结合;若干所述第一进口、所述第一进口通孔构成第一进口通道,若干所述第一出口、所述第一出口通孔构成第一出口通道,若干所述第二进口、所述第二进口通孔构成第二进口腔,若干所述第二出口、所述第二出口通孔构成第二出口腔。

19、进一步地,所述第一进口通道、所述第一出口通道的端口分别位于所述换热芯相对设置的两个面上,所述第二进口通道、所述第二出口通道的端口位于所述换热芯的同一个面上。

20、进一步地,分别在所述第一进口通道、第一出口通道背离所述第一换热区的一侧加工形成第一工作流体入口、第一工作流体出口。

21、进一步地,形成所述第一工作流体入口、所述第一工作流体出口的方法包括:从外向内通过机床切削加工壁厚的一部分;然后挑破剩余的壁。

22、进一步地,从外向内通过机床切削加工至壁厚为0.03~0.07mm的厚度;然后挑破剩余的壁。

23、进一步地,所述第一边框还包括自所述第一边框向所述第一镂空区内延伸的至少一个支撑结构,叠层后所述第一支撑结构远离所述第一边框的一端搭接在所述第一换热区;

24、所述的换热器的制备方法还包括,形成所述第一工作流体入口、所述第一工作流体出口后,切除所述支撑结构。

25、本发明的有益效果是:本发明打破传统的设计思想,将换热部分、上下耐压部分分开设计和加工,将两种流体通道片交替设置形成换热芯,将上下耐压部分根据换热芯的用途,按照实际要求设计成各种外形的外壳,可以大大减少工艺难度、扩大适用范围。

技术特征:1.一种换热器的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的换热器的制备方法,其特征在于:还包括:在顶板的内侧、或所述底板的内侧、或与所述顶板相邻的第一流体通道片或第二流体通道片上、或与所述底板相邻的所述第一流体通道片或是第二流体通道片上形成抽气槽。

3.根据权利要求1所述的换热器的制备方法,其特征在于:还包括形成所述第一工作流体通道的如下步骤:

4.根据权利要求3所述的换热器的制备方法,其特征在于:所述第一进口通道、所述第一出口通道的端口分别位于所述换热芯相对设置的两个面上,该两个面分别与壳体的壁之间具有入口腔、出口腔。

5.根据权利要求1所述的换热器的制备方法,其特征在于:

6.根据权利要求5所述的换热器的制备方法,其特征在于:所述第一进口通道、所述第一出口通道的端口分别位于所述换热芯相对设置的两个面上,所述第二进口通道、所述第二出口通道的端口位于所述换热芯的同一个面上。

7.根据权利要求5所述的换热器的制备方法,其特征在于:分别在所述第一进口通道、第一出口通道背离所述第一换热区的一侧加工形成第一工作流体入口、第一工作流体出口。

8.根据权利要求7所述的换热器的制备方法,其特征在于:形成所述第一工作流体入口、所述第一工作流体出口的方法包括:从外向内通过机床切削加工壁厚的一部分;然后挑破剩余的壁。

9.根据权利要求8所述的换热器的制备方法,其特征在于:从外向内通过机床切削加工至壁厚为0.03~0.07mm的厚度;然后挑破剩余的壁。

10.根据权利要求7所述的换热器的制备方法,其特征在于:所述第一边框还包括自所述第一边框向所述第一镂空区内延伸的至少一个支撑结构,叠层后所述第一支撑结构远离所述第一边框的一端搭接在所述第一换热区;

技术总结一种换热器的制备方法,包括如下步骤:形成换热芯:在底板、顶板之间交替堆叠若干第一流体通道片、若干第二流体通道片,并原子扩散结合形成换热芯,所述换热芯具有由第一流体通道片、第二流体通道片间隔形成的若干第一工作流体通道、第二工作流体通道;将换热芯结合到外壳上,所述外壳包括与若干所述第一工作流体通道连通的一对第一流体接口、与若干所述第二工作流体通道连通的一对第二流体接口。本发明打破传统的设计思想,将换热部分、上下耐压部分分开设计和加工,将两种流体通道片交替设置形成换热芯,将上下耐压部分根据换热芯的用途,按照实际要求设计成各种外形的外壳,可以大大减少工艺难度、扩大适用范围。技术研发人员:王凱建受保护的技术使用者:浙江炽昇热泵有限公司技术研发日:技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240725/173781.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表