一种提高脱模稳定性的铁粉芯磁环液压机的制作方法

- 国知局

- 2024-08-05 12:28:51

本技术涉及磁环液压机脱模,特别是涉及一种铁粉芯磁环液压机。

背景技术:

1、铁粉芯磁环液压机的工作原理:下冲固定,下冲的上端从中模腔下端向上插入,中模带动中模腔在一定的范围内上下运动,但下冲始终不脱离中模腔,同时中棒从下冲内孔自下向上穿出,中棒上表面与中模上表面平齐,中棒与中模同步上升与下降,因此,中棒上表面与下冲上表面有时平齐,有时不平齐,当需要填粉时中棒与中模同步上升,中棒冲出下冲,中模冲出下冲形成中模腔,无论中棒离开下冲上下移动,始终与中模同步,当中模向下运动到最低点,中模、下冲、中棒三者的上表面平齐时,这是工作周期的起点,此时送粉盒在中模的上表面向前运动,当顶缸带动中模及中棒同步上升到最高点,此时送粉盒在前限位置不动,下冲固定不动,此时伸出下冲上表面的部分中棒外周、下冲上表面的中模腔和下冲上表面形成一个坑,下冲上表面就是坑底,送粉盒已向前运动到达前限,经过坑顶部,将粉末填满整个填粉坑,然后送粉盒向后复位,主缸带动上冲向下运动,上冲从坑顶垂直向下插入填满粉末的中模腔,同时上冲内孔套入中棒,在中模腔内,上冲的下表面及下冲的上表面分别从上从下向中间形成对粉末强大的挤压,当上冲到达最低点时压力最大,保压0.5-1.5秒后,磁环已模压成型,下一阶段是脱模,主缸带动上冲向上回程离开中模,到达主缸复位原点,顶缸带动中模和中棒同步向下移动,直到中模、下冲、中棒三者的上表面平齐时,模压成型好的磁环因中模腔的填粉坑从有到无、且同时脱离中棒和中模而脱模,此时,送粉盒在中模的上表面向前运动,一方面利用粉盒前面板将已压制成型好的磁环向前推出,一方面为下一个工作周期填充粉末做准备,此工作周期结束;同时,开始下一个工作周期,顶缸带动带动中模及中棒同步上升到最高点,下冲不动而中模腔向上运动形成填粉坑,位于填粉坑上方的送粉盒向下填粉坑填充粉末,再在向后复位,继续完成下一个工作周期,如此周而复始。简述全过程:中模、中棒下降到最低点和下冲三者上表面对齐------送粉盒向前推料-----顶缸带动中模和中棒上升到最高点形成中模腔的填粉坑------粉末填充------主缸带动上冲向下模压粉末成磁环----主缸回程----顶缸带动中模和中棒同步向下到最低点与下冲三者上表面对齐----磁环脱模,完成一个工作周期,送粉盒向前推料, 开始下一个工作周期,如此周而复始。

2、现有技术磁环液压机按一般以上述工作原理工作,但也存在不少问题,长时间工作,粉末在中模腔内强大的压力下,体积被压缩很小,压制成型后的磁环,其外环对中模腔内壁形成巨大的挤压力,其内孔对中棒也形成巨大的挤压力,同时力是相互作用的,中棒因脱模过程中,中膜腔内孔对磁环外周有强大的抓紧力和静摩擦力,磁环内孔对中棒有强大的抓紧力和静摩擦力,顶缸带动中膜腔和中棒同下运动,由于上冲固定不动,上冲的上表面抵挡磁环下表面使磁环向下运动受阻,中棒向下运动的同时,磁环内孔对中棒有强大的抓紧力和静摩擦力而形成对中棒向上拉力,顶缸对中棒的向下拉力由固定在顶缸上的中心缸连接中棒基座间接传递,磁环内孔对中棒的向上拉力和顶缸对中棒的向下拉力极易造成中棒与中棒基座的焊接处拉脱,导致无中棒参与的压制,磁环无法压制成型。

3、另外一方面,中棒与中心缸的连接间接由连接丝杆、中心缸连接t头和中心缸活塞杆三者连接,t头连接器将连接丝杆的下端的t头与中心缸连接t头紧固定连接,中心缸连接t头下端的螺丝与中心缸活塞杆的中心螺纹孔以螺纹连接,但长期使用,由于液压机的压力大,中心缸连接t头下端的螺丝逐渐拉撸无螺纹而导致中心缸连接t头逐渐从中心缸活塞杆的中心螺纹孔中渐进式脱离,正常工作所要求的,当顶缸到达最低时,中模、下冲、中棒三者的上表面必须平齐,但是由于中心缸连接t头下端的螺丝渐进式脱离中心缸活塞杆导致中棒的上表面比中模和下冲的上表面要高出,中模和下冲上表面对齐,中棒上表面高出中模和下冲的上表面,当磁环完成脱离中模腔,但磁环没有完全脱离中棒,当送粉盒向前推料时,磁环没有脱离中棒,送粉盒推磁环出来,但磁环的内孔被和中棒部分插入,套住 阻拌磁环离开,磁环的内孔被挂烂,造成三败俱伤:送粉盒前端和中棒相撞两者都破损,磁环内孔崩缺造成不良率高。

4、现有技术,在磁环模压成型后,主缸向上回程,顶缸及中心缸同步向下复位期间,顶缸和中心缸垂直方向不发生相对运动,顶缸及中心缸复位后,中模、下冲、中棒三者的上表面必须平齐,磁环同时从中模腔和中棒两者脱模,中心缸向上伸出,再向下复位,由于顶缸及中心缸同步向下复位期间,顶缸和中心缸垂直方向不发生相对运动,磁环在脱模期间,磁环的内环对中棒的静摩擦力形成对中棒向上强大的拉力,根据力的相互作用,中棒挂板压住中棒基座,中棒挂板和中棒基座形成对中棒向下拉力,拉力巨大、长期工作、偏心摇晃三个因素导致中棒脱离中棒基座;中棒仍末脱离中棒基座的情况下,顶缸及中心缸同步向下复位到最低点,中模腔、中棒和下冲三者平齐,磁环已完成脱模,离开了中模腔和中棒,因此,现有技术,中心缸带动中棒向上伸出再下向复位是在磁环已完成脱模,已离开了中模腔和中棒之后进行的,对于保护和避免中棒从中棒基座中脱离变得毫无意义。

5、因此,针对现有技术中的存在问题,亟需提供一种持续稳定的脱模技术,提供一种减缓中棒与中棒基座的拉力而中棒与中棒基座不会拉脱的技术以及中棒与中心缸连接稳定的技术。

技术实现思路

1、本实用新型的目的在于避免现有技术中的不足之处而提供一种提高脱模稳定性的铁粉芯磁环液压机。

2、本实用新型的目的通过以下技术方案实现:

3、提供一种提高脱模稳定性的铁粉芯磁环液压机,包括有:顶缸固定座、下冲固定架、第二驱动装置、中模固定架、第三驱动装置、送粉装置、主缸机架、模具系统、第一驱动装置、上冲固定架、送粉装置、电气控制装置和液压动力装置。

4、其中顶缸固定座包括有:顶缸固座主体、左支撑铁条和右支撑铁条,左支撑铁条和右支撑铁条分别位于水泥地坑的左右两侧,顶缸固座主体左右两侧内凹,其底部左右两侧分别放置左支撑铁条和右支撑铁条上,顶缸固座主体的正中心开一个大的通孔;第二驱动装置垂直贯穿大通孔,并固定安装在顶缸固座主体上,第二驱动装置包括有:顶缸缸套、顶缸活塞杆、顶缸上限主螺帽、顶缸下限主螺帽、顶缸下限锁螺帽、顶缸上限锁螺帽、顶缸上油管、顶缸下油管和顶缸固定法兰盘;

5、顶缸固定法兰盘,位于顶缸缸套下部,并与顶缸为一体,顶缸缸套垂直垂直贯穿顶缸固座主体中心的大通孔,顶缸固定法兰盘位于顶缸固座主体的下方,其上表面与顶缸固座主体的下表面贴紧,并用大螺丝均匀分布并紧固;顶缸活塞杆为双向活塞杆,顶缸活塞杆可以自由在顶缸缸套内上升或下降,在顶缸缸套内活塞上下有两个密封的液压油腔室,顶缸上油管、顶缸下油管分别通向上下液压油腔室;顶缸活塞杆向上伸出顶缸缸套的外露部分有螺丝,分别有顶缸上限锁螺帽和顶缸上限主螺帽上于此螺纹;顶缸活塞杆向下伸出顶缸缸套的外露部分也有螺丝,分别有顶缸下限锁螺帽和顶缸下限主螺帽上于此螺纹;

6、优选的,通过将顶缸上限锁螺帽和顶缸上限主螺帽向内侧旋紧,可以实现互锁,固定其一位置不动,通过调节顶缸上限锁螺帽和顶缸上限主螺帽在顶缸活塞杆的位置,可以调节顶缸活塞杆下降的最低点;

7、优选的,通过将顶缸下限锁螺帽和顶缸下限主螺帽向内侧旋紧,可以实现互锁,固定其一位置不动,通过调节顶缸下限锁螺帽和顶缸下限主螺帽在顶缸活塞杆的位置,可以调节顶缸活塞杆上升的最高点。

8、下冲固定架包括有:下冲固架主体、左下冲固架支撑块、右下冲固架支撑块、下冲支撑圆形垫块、中模支柱通孔;其中,下冲固架主体位于顶缸固座主体上方,如同四个脚的桌子,左边前后两脚与顶缸固座主体之间是左下冲固架支撑块,用螺丝固定安装;右边前后两脚与顶缸固座主体之间是右下冲固架支撑块,用螺丝固定安装;下冲支撑圆形垫块由三块组成,下面两块中心有通孔,供模具系统的连接丝杆的丝杆顶端自由通过,但不可超出下面两块的上表面,下冲支撑圆形垫块的最上面的一块圆形垫块有两通孔,仅供模具系统的中棒分别从两孔通过,模具系统的的两个下冲内孔分别对齐此两通孔,用螺丝将模具系统的下冲压板将两个下冲固定安装在下冲支撑圆形垫块上表面,模具系统的两中棒可以分别向上同时穿越下冲支撑圆形垫块的两通孔及两个下冲内孔;下冲固架主体的四个角有四个中模支柱通孔,分别供四根中模固架支柱自由上下通过。

9、中模固定架包括有:中模板、中模固架支柱、中模固架底板通孔、中模固架底板和中模固架连接螺帽;中模板和中模固架底板分别位于中模固定架的顶部和底部,其四角有四根圆柱形的中模固架支柱,用螺丝将将中模板、中模固架底板和四根中模固架支柱紧固,四根中模固架支柱分别穿过下冲固架主体的四个中模支柱通孔,通过四个中模支柱通孔和四根中模固架支柱的限位作用,整个中模固定架可以上下自由升降,中模板的中心有一个台阶式通孔,模具系统的中模的台阶与中模板的中心通孔的台阶匹配,用压环及螺丝将中模固定安装于中模板;中模固架底板的中心也有大通孔,供第三驱动装置的中心缸活塞杆通过;中模固定连接螺帽将顶缸活塞杆与中模固架底板用螺丝固定安装,模具系统的中模和整个中模固定架可以跟随顶缸活塞杆上下升降。中模左右两边有两个通孔,这两个中模通孔也就是前文所说的两个中模腔,两个下冲顶部从下向上分别插入两个中模腔通孔中,行程设计时,中模在顶缸带动无论如何升降,两个上冲顶部不可以从中模腔通孔中脱离。

10、第三驱动装置包括有:中心缸套、中心缸活塞杆、中心缸上油管、中心缸下油管、t头螺丝、t头连接器、中缸杆通孔、t头螺丝通孔、圆柱形销和t头锁紧螺丝;中心缸套固定安装于顶缸活塞杆的顶端中心的盲孔内,除中心缸活塞杆外,中心缸套与顶缸活塞杆固定安装不能相对移动,中心缸活塞杆为双向活塞杆,中心缸活塞杆可以自由在中心缸套内上升或下降,在中心缸套内活塞上下有两个密封的液压油腔室,中心缸上油管、中心缸下油管分别通在上下液压油腔室;中心缸活塞杆向上伸出,其内有螺纹孔与t头螺丝匹配,t头螺丝可以从上往下拧入中心缸活塞杆的螺纹孔内,只有t头露在外面;改进的结构,在t头螺丝增加t头螺丝通孔,在中心缸活塞杆增加中缸杆通孔,当t头螺丝可以从上往下拧入中心缸活塞杆的螺纹孔内,t头螺丝通孔与中缸杆通孔对齐,对齐的通孔内插入圆柱形销,插入长度与中心缸活塞杆的外径相同的圆柱形销,从而将t头螺丝与中心缸活塞杆的连接加固,防止巨大的液压拉力将螺纹拉撸,防止螺纹拉撸后t头螺丝易从中心缸活塞杆中拉出。

11、模具系统包括有:上冲压盖、上冲、中模、下冲、下冲压盖、中棒、中棒压盖、中棒基座和连接丝杆;其连接丝杆的顶部是丝杆顶端,底部是丝杆t头;丝杆顶端是倒放的圆台加圆柱形,上表面有安装螺丝孔,中棒与中棒基座为不同的材质,用银焊冷焊牢靠连接,用螺丝和中棒压盖将中棒基座固定安装在丝杆顶端;连接丝杆的底部是丝杆t头与第三驱动装置的拧入中心缸活塞杆的t头螺丝背靠背,当两t头背靠背时,用t头连接器将两t头包住,用t头锁紧螺丝将t头连接器两半锁紧同时将两t头及其上下连接的中心缸活塞杆及中棒、中棒基座、连接丝杆和中棒压盖紧固连接在一起。

12、主缸机架包括有:顶部螺帽、中部螺帽、底部螺帽、主缸固定座和支柱;四个粗大的圆柱形支柱分别插入顶缸固定座四个角的螺丝通孔中,用底部螺帽将四个支柱锁紧固定,上冲固定架是四个角有通孔的大滑块,上冲固定架的四个通孔分别套入四个圆柱形支柱,上冲固定架上下滑动安装于四个支柱的中间,主缸固定座的四个角有通孔,主缸固定座固定安装于四个支柱的顶部,主缸固定座的四个通孔分别套入四个支柱,每个通孔的上下都安装有螺帽,主缸固定座上方有四个顶部螺帽,下方有四个中部螺帽;

13、第一驱动装置送粉装置主缸缸套、主缸上螺帽、主缸下螺帽、主缸活塞杆、充液阀、主缸上油管和主缸下油管;主缸固定座的正中心有一个大通孔,主缸缸套垂直穿越主缸固定座的大通孔,上方用主缸上螺帽将主缸缸套固定,下方用主缸下螺帽将主缸缸套固定;充液阀位于主缸缸套上方,主缸活塞杆为双向活塞杆,主缸活塞杆可以自由在主缸缸套内上升或下降,在主缸缸套内活塞上下有两个密封的液压油腔室,上缸上油管、上缸下油管分别通在上下液压油腔室;上冲固定架的上方有圆环形大螺帽,其内环有螺纹,与主缸活塞杆底端的螺纹相匹配,圆环形大螺帽与主缸活塞杆螺丝连接,圆环形大螺帽的上表面有圆形点阵分布的螺丝孔,用螺丝将上冲固定架固定安装于圆环形大螺帽;在上冲固定架的下表面用螺丝将大方形边接块固定安装于上冲固定架,用上冲压盖和螺丝将两个上冲冲口向下固定安装。

14、送粉装置包括有:料斗、送粉管、送粉盒和送粉油缸,送粉油缸的前后端分别有前油管和后油管,料斗位于机台后上侧,送粉管是一根塑料软管,从料斗底部收集粉末自上到下到达送粉盒后端,送粉油缸固定安装位于送粉盒后端,送粉油缸的活塞杆与送粉盒固定连接,后油管进油,前油管卸油,活塞杆前伸推动送粉盒向前送粉;反之,前油管进油,后油管卸油,活塞杆缩回拉动送粉盒向后复位。

15、液压动力装置包括有:电动机、油泵、插装阀、油箱、油冷却装置、各油缸、控制各油缸的进油管、出油管、回油管和电磁阀、冷却进水管和冷却出水管。

16、电动机位于油箱上方,油泵位于电动机后方,他们的轴相互固定连接,油冷却装置位于油箱左侧及油箱与液压机主体之间,其后端有冷却进水管609和冷却出水管与室外冷却塔相连接,前端有油管与其相连接。

17、电气控制装置包括电控箱、电动机、各气缸伸出和复位位置的感应器、感应线、电线和控制各油缸运动的电磁阀线圈。

18、本实用新型的有益效果:

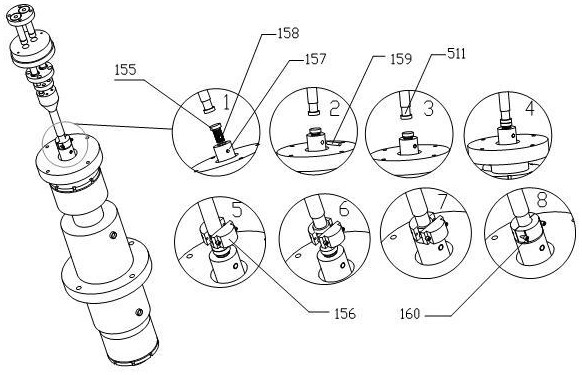

19、(1)通过增加t头螺丝1通孔156和中缸杆通孔157和圆柱形销,加固t头螺丝155与中心缸活塞杆152的连接,防止t头螺丝155的螺纹在巨大的液压动力下被拉撸破损导致t头螺丝155从中心缸活塞杆152逐渐脱出,防止脱模时中棒506高出中模503及下冲504的上表面。

20、(2)正常脱模时,中棒506、中模503及下冲504三者上表面应平齐,送粉盒前端才可顺利将脱模的产品向前推出,异常时t头螺丝155从中心缸活塞杆152逐渐脱出从而导致中棒506高于另外中模503及下冲504二者的上表面。中棒插入磁环内孔,中棒没有从磁环内孔完全脱模,送粉盒向前推料时将磁环打烂, 通过前述改善加固t头螺丝与中心缸活塞杆的连接,这种异常完全不会发生。

21、(3)优化脱模过程,以前:中棒506、中模503及下冲504三者上表面应平齐---送粉盒前行推料---中棒506中模503同步上升形成填粉坑并填粉---上冲下行压制---上冲回程---中棒506中模503同步下降与下冲504三者上表面平齐---磁环完全脱模---中棒506先上升再下降。弊端:中棒506中模503同步上升,磁芯内孔与中棒的静摩擦力产生将中棒向上拉力,易将中棒向棒基座拉脱。改善后:中棒506、中模503及下冲504三者上表面应平齐----送粉盒前行推料---中棒506中模503同步上升形成填粉坑并填粉--上冲下行压制---上冲回程---中模503下降同时中棒506上升---中模503下降与下冲504二者上表面平齐---磁环从中模脱模---中棒506下降并与中模503及下冲504三者上表面应平齐---磁环与中棒完全脱模。优点:中模、中棒与磁环先后脱模,磁环内孔与中棒之间的静摩擦力小,中棒与中棒基座之间连接牢固,不会脱离。

本文地址:https://www.jishuxx.com/zhuanli/20240725/262889.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表