超薄混凝土全装配式轨顶风道系统、单元节及施工方法与流程

- 国知局

- 2024-07-27 10:41:53

本发明属于地下交通工程,具体涉及一种超薄混凝土全装配式轨顶风道系统、单元节及施工方法。

背景技术:

1、轨顶风道常规的现浇做法,存在施工效率低、作业环境差等问题,装配式轨顶风道能解决此类难题,并且具有绿色环保且造价低等优点。

2、中国城市轨道交通协会于2022年印发了《中国城市轨道交通绿色城轨发展行动方案》的通知,要求建立健全城轨装配式建造标准、技术和产品等体系,加强装配式建造一体化集成设计,统筹部品部件生产、施工安装等环节的装配式建造。

3、近年来,国内对装配式轨顶风道也做了很多尝试。从材料选取方面,有采用钢筋混凝土结构与现浇构件同尺寸的做法,虽然划分成了单元节,但仍存在构件重量大导致的运输及安装不便。也有采用钢构件与复合材料板组合拼装,但耐久性相对较差,且存在安全隐患。从装配率方面,由于车站中心里程处及两端部位结构与标准段结构存在差异,常采用标准段装配与特殊部位现浇相结合的做法,整体性及美观等受影响。

4、针对以上情况,从结构安全、满足耐久性、方便运输与吊装,及全装配式等角度出发,提出超薄混凝土全装配式轨顶风道系统及施工方法,具有重大的现实意义。

技术实现思路

1、本发明的目的是提出一种超薄混凝土全装配式轨顶风道系统、单元节及施工方法。一方面,综合轨顶风道板开孔数量与位置、站中心及端头部位结构特殊性,以及接触网悬挂要求等因素,提出轨顶风道沿车站纵向的单元节划分方法、标准单元节及特殊单元节结构形式、以及构件之间的连接结构等。另一方面,提出全装配式轨顶风道施工顺序及方法。本发明能实现车站轨道风道的全装配,具有结构超薄重量轻、结构安全及连接可靠、运输及吊装方便,工期快且造价低等优点。

2、为了解决上述技术问题,本发明通过以下的技术方案予以实现,所述技术方案如下:

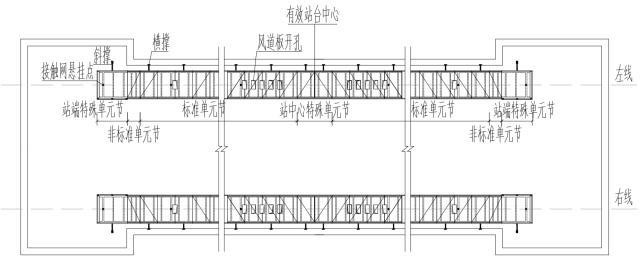

3、一种超薄混凝土全装配式轨顶风道系统,包括站中心特殊单元节、站端特殊单元节以及依次布设在两者之间的若干节中间单元节,各单元节间沿车站纵向首尾依次连接而形成整体;

4、所述中间单元节由风道外吊墙、风道内吊墙及风道板组成;

5、所述站中心特殊单元节包括倒t型吊墙及左、右相邻的两个特殊单元节,所述特殊单元节的组成与中间单元节相同;

6、所述站端特殊单元节由山型吊墙、站端吊墙、堵头l型吊墙及站端特殊风道板组成。

7、在一个技术方案中,风道沿纵向单元划分时,首先确定站中心特殊单元节及站端特殊单元节,然后选择不同类型风道板进行组合,由站中心向两侧依次布置标准单元节,最后在标准单元节与站端特殊单元节之间增加一个非标准长度的单元节,其长度与轨顶风道纵向长度及风道板划分有关。

8、在一个技术方案中,轨顶风道左右线的单元划分及结构构成,可按对应位置镜像设置。

9、在一个技术方案中,所述中间单元节分为标准单元节和非标准单元节,具体地:车站内沿纵向分为标准单元节、非标准单元节、站中心特殊单元节以及站端特殊单元节,标准单元节长度可取2m,每个单元节由风道外吊墙、风道内吊墙及风道板组成,外侧吊墙为靠近站台侧吊墙,其吊墙下部用于固定屏蔽门使用。

10、在一个技术方案中,所述非标准单元节与标准单元节仅是沿车站纵向的长度不同,是作为单元节划分的最后填补密封单元。

11、在一个技术方案中,站中心特殊单元节为倒t型吊墙及左右相邻两个特殊单元节,左右相邻特殊单元节的风道外吊墙、风道内吊墙与标准单元节长度相同,不同之处仅是风道板纵向长度相比标准单元节略短,是由于倒t型吊墙的下部吊板影响,该风道板长度加上倒t型吊墙尺寸的一半正好等于标准单元长度2m,这样做的优点是能保证吊墙与标准单元节的吊墙相同,减少预制构件生产的模具种类。倒t型吊墙下部的吊板沿车站纵向长度可取400mm~500mm。倒t型吊墙沿车站横断面方向上与两片吊墙之间净宽度相同,其竖向的隔墙起到隔断作用,可实现轨顶风道向车站两端排热及排烟作用,满足功能需求。倒t型吊墙下皮与相邻的风道板一起搭在同一吊墙上。

12、在一个技术方案中,站端特殊单元节由站端特殊风道板、山型吊墙、站端吊墙以及堵头l型吊墙组成。站端特殊单元节沿车站纵向的长度与山型吊墙的开洞面积需求有关,常规现浇做法是在风道侧墙上开一个大洞,采用装配式做法后,用三根吊柱及底部的暗梁组合,形成合理的受力体系,满足结构安全要求。两个开洞的总面积需满足过风面积的要求,根据开洞面积与开洞高度即可计算得出站端特殊单元节的长度。堵头l型吊墙总高度与山型吊墙及站端吊墙的净高度相同,目的是让堵头l型吊墙与站端特殊风道板同高度对接,堵头l型吊墙下端的横板厚度与风道板纵梁高度相同,避免两者竖向产生错台缝隙。

13、在一个技术方案中,所述风道外吊墙、风道内吊墙、倒t型吊墙、山型吊墙、站端吊墙以及堵头l型吊墙统称为吊墙,所述吊墙为超薄钢筋混凝土结构,所述中间单元节中相邻的两片吊墙之间设抗剪凹槽,安装后抗剪凹槽内进行灌浆处理,抗剪凹槽的尺寸可取2cm×2cm,其目的是提供吊墙接缝处的横向抗剪能力,增加风道单元节之间沿车站纵向的整体性。

14、在一个技术方案中,所述吊墙内预埋有三根吊筋,所述吊筋顶部进行车丝处理,吊筋穿越车站中板预留的孔洞后,采用钢垫板及自锁螺母进行固定,吊筋的直径及插入吊墙的长度,需满足荷载及计算要求。吊筋一般高出中板上皮6cm左右,车站公共区装修层厚度一般为15cm,可保证装修层砂浆以一定厚度对外漏螺母及矩形钢垫板等的全覆盖,以保证其耐久性。

15、在一个技术方案中,所述吊墙靠中下部在两片吊墙相邻处分别预埋有l型钢板,所述l型钢板上预留有螺栓孔,安装后进行螺栓固定,使各单元节沿纵向形成整体。

16、在一个技术方案中,所述风道板和站端特殊风道板统称为轨顶风道板,相邻两片所述轨顶风道板之间设v字型接口,安装后在v字型接口内先塞聚乙烯泡沫条再进行灌浆处理,目的是方便接缝的灌浆实施,并提高接缝处的灌浆连接质量。

17、在一个技术方案中,所述轨顶风道板由两侧的两根纵梁、中部的两根横梁以及薄板组成,一次性预制而成,纵横梁交界处预留有用以连接轨顶风道板与吊墙的螺栓孔,薄板为超薄钢筋混凝土结构,内部布置单排双向钢筋网片。

18、在一个技术方案中,所述轨顶风道系统纵向范围内的接触网挂点设在风道板横梁上,当风道板横梁需要悬挂接触网时,荷载及安装需加大其尺寸,即接触网挂点处的横梁进行尺寸加大处理,加大尺寸的横梁下皮需与另一根横梁一致,上皮可采用上翻的方式,以满足接触网的荷载及安装要求,接触网挂点间距需根据横梁位置适当调整,接触网悬挂于横梁上,产生附加荷载,而且安装要求梁宽满足一定的宽度要求,导致接触网处横梁相比不悬挂接触网处要适当加宽与加高,采用横梁下皮齐平加适当上翻的方式,一方面不会引起下方侵限,满足行车限界要求,另一方面能满足接触网的荷载及安装要求。

19、在一个技术方案中,所述标准单元节的轨顶风道板按风孔位置及数量主要划分成a、b、c、d四种类型,其中:a型轨顶风道板上无风孔,b型轨顶风道板上具有中间一个风孔和位于两侧的各半个风孔,c型轨顶风道板具有中间的一个风孔和位于一侧的半个风孔,d型轨顶风道板仅在一侧具有半个风孔。具体地:a型风道板风孔数量为0,两个d型组合后风孔数量为1,c型与d型组合后风孔数量为2,两个c型组合后风孔数量为3,c型、b型及d型组合后风孔数量为4,两个d型与两个b型组合后风孔数量为5。a、b、c、d四种类型进行不同组合后可拼装成每组0~5个风孔共六种类型的轨顶风道板,满足设计要求。一般来说,轨顶风道两端更靠近风机,排热或排烟效果比中间效果好,合理做法是端部向中间每组风孔的数量由0~5个呈现递增。标准单元节的风道板主要划分为a、b、c、d四种类型,可最大程度的减少风道板种类及其预制构件磨具型号。

20、在一个技术方案中,所述轨顶风道板由两端向中间的每组风孔分别由0~5个风孔组成。风孔位置综合风道板划分及车辆顶部废排装置位置进行适当微调,以便标准单元节采用统一长度模数。

21、在一个技术方案中,风道吊墙及风道板整体采用超薄钢筋混凝土结构预制,风道板厚6cm,吊墙厚9cm,考虑到钢筋的保护层厚度要求,布置单排双向钢筋网片,相比现浇的上下两排钢筋减少了一半,厚度均减少一半以上,整体重量相比现浇减轻一半以上,方便运输与安装,满足结构安全要求。

22、在一个技术方案中,所述风道内吊墙下部与车站主体侧墙或车站中板之间设置有槽钢支撑,所述槽钢通过两端的预埋钢板进行焊接,其目的是增强风道单元节的抗侧移稳定性。车站标准段范围内采用直撑(横撑水平)方式撑至车站主体侧墙,车站盾构井范围的主体侧墙一般外扩1900mm左右,车站盾构井范围内采用45°斜撑方式撑至车站中板下皮,支撑长度减小近一半,具有受力好并节省材料的优势。

23、在一个技术方案中,槽钢支撑可相隔一个单元节设置一道。

24、在一个技术方案中,风道板开孔周边及接触网横梁按设计要求,预留钢板及套管等预埋件。

25、本发明的第二个发明目的在于:提供了一种超薄混凝土全装配式轨顶风道单元节,其用于构成上述所述的轨顶风道系统,轨顶风道单元节包括风道外吊墙、风道内吊墙以及装配在两者之间的轨顶风道板,以中间单元节为例,相邻的两片所述吊墙之间设抗剪凹槽,相邻的两片所述轨顶风道板之间设v字型接口,所述吊墙及轨顶风道板整体均采用超薄钢筋混凝土结构预制而成,其中:

26、所述轨顶风道板由两侧的两根纵梁、中部的两根横梁以及薄板一次性预制而成,纵横梁交界处预留有用以连接风道板与吊墙的螺栓孔;

27、所述吊墙内预埋有三根吊筋,所述吊筋顶部穿越车站中板预留的孔洞后,采用钢垫板及自锁螺母进行固定,所述吊墙靠中下部的两侧还预埋有带有螺栓孔的l型钢板,使各单元节沿纵向形成整体。

28、本发明的第三个发明目的在于:提供了一种超薄混凝土全装配式轨顶风道系统的施工方法,其用于施作上述所述的轨顶风道系统,为了实现车站轨顶风道的全装配,结合各单元节的划分与结构特点,所述轨顶风道系统沿纵向单元划分时,首先确定站中心特殊单元节及站端特殊单元节,然后选择不同类型风道板进行组合,由站中心向两侧依次布置标准单元节,最后在标准单元节与站端特殊单元节之间增加一个非标准单元节,其长度与轨顶风道纵向长度及风道板划分有关,所述轨顶风道系统左、右线的单元划分及结构构成,按照对应位置镜像设置。

29、在一个技术方案中,超薄混凝土全装配式轨顶风道系统的施工方法,包括如下过程:

30、s1:工厂预制构件并按进行构件编号,运输至车站站台层;

31、s2:以车站左线轨顶风道安装为例,首先安装站中心特殊单元节的倒t型吊墙,通过中板的吊装机,使吊墙上的吊筋穿过车站中板预留孔,通过钢垫板及自锁螺母固定;

32、s3:在轨行区拼装站中心倒t型吊墙的左右两个特殊单元节,每个特殊单元节中先用螺栓连接风道内、外侧吊墙与风道板,再吊装安装,方法同倒t型吊墙;

33、s4:依次向车站纵向两侧安装标准单元节、非标准单元节及站端特殊单元节,安装完成后,整体进行一次测量与精调;

34、s5:用螺栓固定相邻两片吊墙的l型预埋钢板;

35、s6:焊接连接槽钢支撑,支撑方式包括横撑与斜撑;

36、s7:采用cgm灌浆料,对相邻风道板间的v字型接口、相邻吊墙间的缝隙及抗剪凹槽、吊筋与中板预留孔洞之间缝隙以及吊墙与中板之间空隙进行灌浆。

37、结合上述的所有技术方案,本发明所具备的优点及积极效果为:

38、1.本发明提供的一种超薄混凝土全装配式轨顶风道系统,包括站中心特殊单元节、站端特殊单元节以及中间单元节,采用单元节划分方法,相比标准段预制与站端等特殊部位现浇相结合的做法,实现了百分百的装配率。

39、2.本发明中,在满足结构安全前提下,首次采用超薄钢筋混凝土结构施作装配式轨顶风道,相比其他采用与现浇法构件同尺寸的做法能减轻重量一半以上,整体结构安全可靠、运输,方便运输与安装;相比其他选用钢结构或复合材料等做法,耐久性更好。

40、3.本发明中,采用超薄钢筋混凝土结构施作装配式轨顶风道,改善了现浇法施工作业环境差的现状,而且造价能节省一半以上,施工工期仅为现浇法的1/3左右。

41、4.本发明中,标准单元节中的风道板按a、b、c、d四种类型板划分,通过不同组合能实现风道板开孔需求的功能要求,很大程度减少模版的数量,方便工厂预制。

42、5.本发明中,风道板由纵梁、横梁及薄板一次性预制而成,由于纵梁与横梁的设置,使得风道板可做成仅6cm厚的超薄钢筋混凝土结构,且能满足结构安全。另外,在悬挂接触网位置处,由于荷载的增加,横梁需要进行尺寸加宽与加高,采用下皮齐平,上皮局部上翻的方法,能满足结构安全及接触网的正常安装需求。

43、6.本发明中,标准单元节由风道外、内吊墙及风道板通过螺栓连接而成,单元节在轨行区拼装以后,通过吊墙中的预埋吊筋穿过中板预留孔后,配合使用钢板等在中板上皮进行螺栓固定,运输与施工方便。相邻吊墙之间设置抗剪槽进行后灌浆、相邻吊墙中下部预埋l型钢板进行螺栓固定、中间设置横撑及端部设置斜撑,以及相邻风道板采用v字型接口,使得结构连接安全牢靠且施工便捷。

44、7.本发明中,站中心特殊单元节采用倒t型吊墙,一方面能实现轨顶风道中间隔断的功能需求,另一方面能与两侧相邻的单元节进行很好的衔接。

45、8.本发明中,站端特殊单元节采用山型吊墙、l型吊墙、站端堵头墙与风道板的组合,在满足结构安全前提下,一方面能满足端部封堵及风道侧壁过风面积的功能需求,另一方面能与相邻的单元节进行很好的衔接,从而实现了全装配式。

46、9.本发明中,针对超薄混凝土全装配式轨顶风道系统及单元节特点,提供了配套的施工顺序及方法,实现了全装配式的可操作性及其便捷性。

47、另外,作为本发明的创造性辅助证据,还体现在以下几个重要方面:

48、1.本发明的技术方案能实现任何地下车站轨顶风道的全装配式施工,该方案技术原理清晰,操作简单,可以为设计及施工单位提供参考,本技术方案在转化后预计将获得非常可观的经济效益和价值。

49、2.目前国内从预制构件尺寸选择、材料选择以及装配率等方面,还没有做到很好的结合,本发明首次实现了超薄钢筋混凝土结构的全装配式施工,无论是从结构安全、耐久性、方便运输与吊装、经济效益角度,还是从全装配式角度出发,均填补了国内外业内的技术空白。

50、3.本发明兼顾了结构安全、耐久、施工便捷、投资节省以及美观等方面的诸多优点,克服了以往的技术偏见。

本文地址:https://www.jishuxx.com/zhuanli/20240726/114889.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表