隧道超挖回填结构以及隧道超挖回填方法与流程

- 国知局

- 2024-07-27 10:48:41

本发明涉及隧道超挖回填的,具体而言,涉及隧道超挖回填结构以及隧道超挖回填方法。

背景技术:

1、在隧洞建设中,钻爆法以其技术成熟灵活、适应性强、经济安全的特点成为普遍采用的施工方法。由于岩体质量的不同和爆破工艺的限制,在隧道掘进工程中,尤其是在工程地质条件较差的ⅳ和ⅴ类岩体的隧道掘进工程中,超挖和塌方是难以避免的常见现象。隧道超挖是指在隧道掘进工程中,挖掘工作超过设计要求的范围或尺寸。超挖会导致初期支护(又可称为一次支护)与隧道围岩之间出现空洞,这对于保持隧道稳定非常不利,会导致一系列严重的后果,是工程安全的潜在风险。

2、首先,超挖会导致隧道结构的不稳定性。设计师在规划隧道时,会根据地质勘探数据和工程要求,确定合适的挖掘范围和尺寸。如果超挖发生,就会打破原有的平衡,导致隧道结构的失稳。这可能会引发隧道坍塌的风险,威胁到工人和附近地区的安全。

3、其次,超挖会对地下水系统产生负面影响。隧道建设往往需要穿越地下水层,当挖掘超过设计范围时,可能会破坏地下水层的稳定性。这可能导致地下水的渗漏、涌水甚至水源枯竭。地下水是生态系统和人类生活的重要组成部分,对其造成损害将对环境和社会经济活动产生深远影响。

4、并且,超挖可能导致土地沉降问题。地下挖掘会改变地下土壤的结构和压力分布,如果超挖严重,土壤可能无法承受重力负荷,导致隧道周围地面下陷。这将对周边建筑物和基础设施造成损害,甚至危及其安全稳定。土地沉降还可能引发地面裂缝,影响道路交通和地下管道的正常运行。

5、此外,超挖可能对环境造成污染。隧道工程通常需要处理大量岩土和水泥等材料,如果超挖导致挖掘量超出预期,就会产生更多的废弃物。这些废弃物的处理和处置可能给周围环境带来负面影响,如土壤和水体的污染,甚至可能对生态系统造成长期的破坏。

6、因此,如何有效地对隧道掘进工程中的超挖区域进行回填处理成为许多隧道掘进工程施工中的一个关键技术问题。但是,现有回填方案并未对隧道超挖的回填处理在施工方法上进行创新,虽然在初期支护与隧洞围岩之间出现的空洞(即超挖区域)中填满了混凝土,维持了空洞的稳定,但是施工方法不仅费工费时,而且回填质量难以保证。并且,传统施工方法中均采用普通混凝土对空洞进行回填,其总体成本也偏高,耐久性相对较差,容易受到环境中的化学腐蚀、冻融循环、热胀冷缩等因素的影响,导致混凝土结构的损坏,且由于普通混凝土的密度大,重量大,因此增加了初期支护工字钢的承重,所以,既有研究主要集中于对隧道超挖的支护手段进行创新,以确保回填不会导致隧道的坍塌。

技术实现思路

1、本发明的主要目的在于提供隧道超挖回填结构以及隧道超挖回填方法,以解决现有技术中回填方案存在的费工费时、回填质量难以保证、总体成本高、耐久性较差、初期支护工字钢承重高的技术问题。

2、为了实现上述目的,根据本发明的第一个方面,提供了隧道超挖回填结构,技术方案如下:

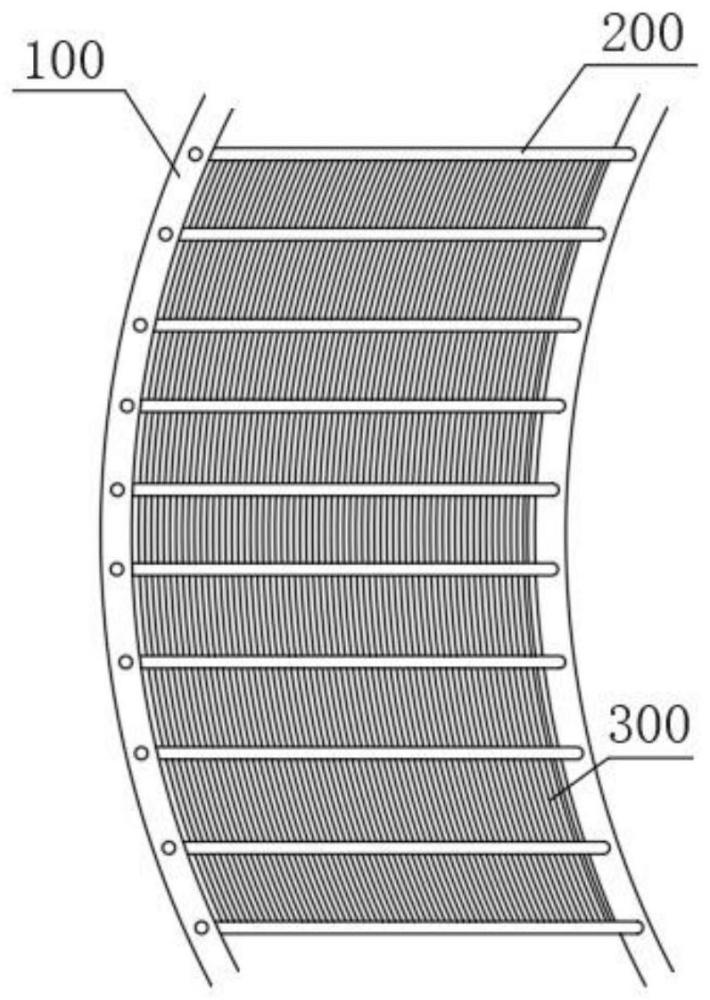

3、隧道超挖回填结构,包括:钢拱架,所述钢拱架沿隧道线路方向间隔排列;钢筋,所述钢筋两端与前后相邻的两个钢拱架连接并在两个钢拱架之间间隔排列;丝网,所述丝网铺设并绑扎固定于所述加密钢筋上;薄膜层,所述薄膜层由涂抹于丝网上的混凝土凝固而成;注浆孔,所述注浆孔贯穿所述薄膜层和所述薄膜层后方的初期支护结构;灌浆层,所述灌浆层由填充于由初期支护结构所围城的超挖区域内的泡沫混凝土凝固而成。

4、作为上述的隧道超挖回填结构的进一步改进:所述钢筋与隧道线路方向平行;所述钢筋的排列间距为5~10cm;所述钢筋的直径为4~10mm。

5、作为上述的隧道超挖回填结构的进一步改进:所述丝网由与隧道线路方向垂直的铁丝排列而成,铁丝的两端与两侧相邻的两个钢筋连接。

6、作为上述的隧道超挖回填结构的进一步改进:所述铁丝的排列间距为5~10mm;所述铁丝的直径为1~3mm。

7、作为上述的隧道超挖回填结构的进一步改进:所述薄膜层的厚度为1.5~3cm。

8、作为上述的隧道超挖回填结构的进一步改进:所述注浆孔的排列间距为30~45cm;所述注浆孔的直径为40~60mm。

9、作为上述的隧道超挖回填结构的进一步改进:所述普通混凝土采用硅酸盐水泥,所用细骨料细度模数不小于2.5,砂中小于0.075mm的颗粒不大于20%,所用粗骨料最大粒径不大于16mm;所述泡沫混凝土由硅酸盐水泥、水和发泡剂泡沫变压混合后得到,所得灌浆层的抗压强度不小于2mpa。

10、为了实现上述目的,根据本发明的第二个方面,提供了隧道超挖回填方法,技术方案如需:

11、形成上述第一方面所述的隧道超挖回填结构的隧道超挖回填方法,包括以下步骤:

12、布置钢筋和丝网;

13、在丝网上涂抹普通混凝土,凝固形成薄膜层;

14、钻孔,形成贯穿所述薄膜层和所述薄膜层后方的初期支护结构注浆孔;

15、通过注浆孔向超挖区域灌注泡沫混凝土,凝固形成灌浆层。

16、作为上述的隧道超挖回填方法的进一步改进:还包括在灌注泡沫混凝土的过程中对支护结构的变形量进行实时监测。

17、作为上述的隧道超挖回填方法的进一步改进:还包括在灌注泡沫混凝土的过程中对排水系统是否堵塞进行实时监测。

18、本发明具有以下优点:

19、1.本发明采用成本比普通混凝土低但强度与普通混凝土基本一致的泡沫混凝土对超挖区域进行回填,充分发挥泡沫混凝土轻质强高、减轻荷载、防潮防渗、整体性好、抗震性强、耐久性长、低碳环保等优点,有效减少项目成本投入,很好的解决普通混凝土在隧洞的环境中容易被腐蚀破坏且由于普通混凝土密度大对隧洞所产生的坍塌威胁,使开挖后的围岩与初期支护间形成一个整体共同作用,提高了隧道安全性。

20、2.本发明通过在两个钢拱架间设计钢筋、丝网、薄膜层构成的防漏组件,区别于传统采用堵塞木板、包装袋、片石等作为受喷面的方法,避免了初期支护与围岩脱离、初期支护不能与围岩共同工作、形成不与围岩共同工作的整体式衬砌等问题,提高了支护结构的整体稳定性,降低了隧道发生塌陷的风险。

21、3.由于泡沫混凝土较普通混凝土在凝固前具有更强的流动性,且凝固所需时间比普通混凝土长,使得泡沫混凝土的顺利灌注成为了一大难点。为此,本发明通过在两个钢拱架间设计钢筋、丝网、薄膜层构成的防漏组件,通过普通混凝土所形成的薄膜层对泡沫混凝土的流动限制,使支护结构与超挖区域间形成密闭空间,有效阻挡泡沫混凝土在灌注期间流失并保障泡沫混凝土顺利凝结硬化成形,很大程度上节省了喷射混凝土量,降低了施工成本,充分解决了泡沫混凝土流动性大、凝固时间长的一系列缺陷,在满足超挖回填的强度和成型时间要求的基础上大幅降低材料成本。

22、综上可知,本发明的隧道超挖回填结构简单,材料易获取,施工技术门槛低,具有广泛适用性,有效降低了超挖回填处理的施工难度,且保证隧洞结构的稳定性和耐久性,同时降低工程成本,确保回填质量,缩短施工的工期,有效解决了现有技术中回填方案存在的费工费时、回填质量难以保证、总体成本高、耐久性较差、初期支护工字钢承重高的技术问题,具有极强的实用性。

23、下面结合附图和具体实施方式对本发明做进一步的说明。本发明附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

本文地址:https://www.jishuxx.com/zhuanli/20240726/115707.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表