一种电解制备金属钠的方法及装置与流程

- 国知局

- 2024-07-27 11:02:32

本发明涉及金属钠制备领域,尤其是涉及一种电解制备金属钠的方法及装置。

背景技术:

1、金属钠在冶金工业中,主要作为还原剂使用,在铸造工业中主要用作铝-硅合金变质剂;在化学工业中用于制备靛蓝染料、硼氢化钠、甲醇钠、过氧化钠 、氨基钠、核级钠等化工产品。其中,核级钠作为最理想的冷却剂,近年来广泛用于反应堆的冷却过程,有效提升核聚变反应效率和环境友好性,具有良好的市场发展前景和潜力。

2、目前,工业化制备金属钠通常采用三元电解法进行,其工艺原理是将氯化钠、氯化钡、氯化钙的三元混合物加热熔化后,形成氯化钠、氯化钙、氯化钡离子熔液,其中的离子变成自由运动状态,具有导电性,成为离子导电的第二类导体。对该离子熔液通入直流电后,在电场的作用下,带正电的钠离子向阴极区移动,并在阴极区接收一个电子变成为钠原子,钠原子进而聚集成金属钠;带负电的氯离子向阳极区移动,并在阳极区失去一个电子变成氯原子,两个氯原子结合生成氯气,其反应式如下:

3、阴极区反应:na++e-→na;

4、阳极区反应:2cl--2e-→cl2↑。

5、由于新生成的金属钠和氯气比电解液轻,能够上浮到电解液液面上,通过密度差异能够对电解生成的金属钠粗品进行收集,金属钠粗品经过精制得到金属钠产品。

6、但是,发明人经研究发现,现有三元电解制备金属钠的过程中,存在有电解阳极腐蚀速率快,电解效率不稳定,电解过程中三元电解质熔液中成分易于失衡的问题;进一步的,上述问题的出现又会进一步导致电解阳极寿命短,电解槽稳定运行时间短(约15个月),电解能耗高,电解质熔液中氯化钙消耗快的问题,大幅影响生产效率和生产稳定性,无法有效节能减排。

7、同时,现有三元电解制得的金属钠,还存在有碳、钙、钡、硅、硫、铁等杂质元素含量偏高的问题,其导致后续制备高纯金属钠过程中,纯化工艺工程难度大,易于生成副产;进而导致综合生产成本高,生产能耗大。

技术实现思路

1、为解决现有技术中存在的技术问题,本发明提供一种电解制备金属钠的方法及装置,能够有效解决三元电解制备金属钠的过程中,存在的电解阳极腐蚀速率快,电解效率不稳定,电解过程中三元电解质熔液中成分易于失衡问题;以及进一步解决电解阳极寿命短,电解槽稳定运行时间短,电解能耗高,电解质熔液中氯化钙消耗快的问题;同时,有效降低三元电解制得的金属钠中的杂质元素含量,提高产品品质,降低副产量,降低后续纯化工艺难度,降低生产成本及生产能耗。

2、为解决以上技术问题,本发明采取的技术方案如下:

3、一种电解制备金属钠的方法,将氯化钙、氯化钡加入电解槽内,点火熔化;待电解槽内的氯化钙、氯化钡完全熔化为电解液后,达到开槽要求,通知整流进行对电解槽的送电操作;投入脱水剂,电解槽持续供电升温,进行脱水煮槽,调节电解槽内物料的水分及氯含量;脱水煮槽完成后,投入氯化钠,进行电解,收集获得金属钠;

4、优选的,电解过程中,控制电解槽阳极的底座温度为180-220℃,控制电解槽的供电电流为45000-46000a。

5、进一步的,采用的氯化钠、氯化钙、氯化钡的重量百分比含量为35-40%:40-45%:20-25%。

6、进一步的,脱水煮槽温度为780-800℃,脱水煮槽时间为2-2.5h。

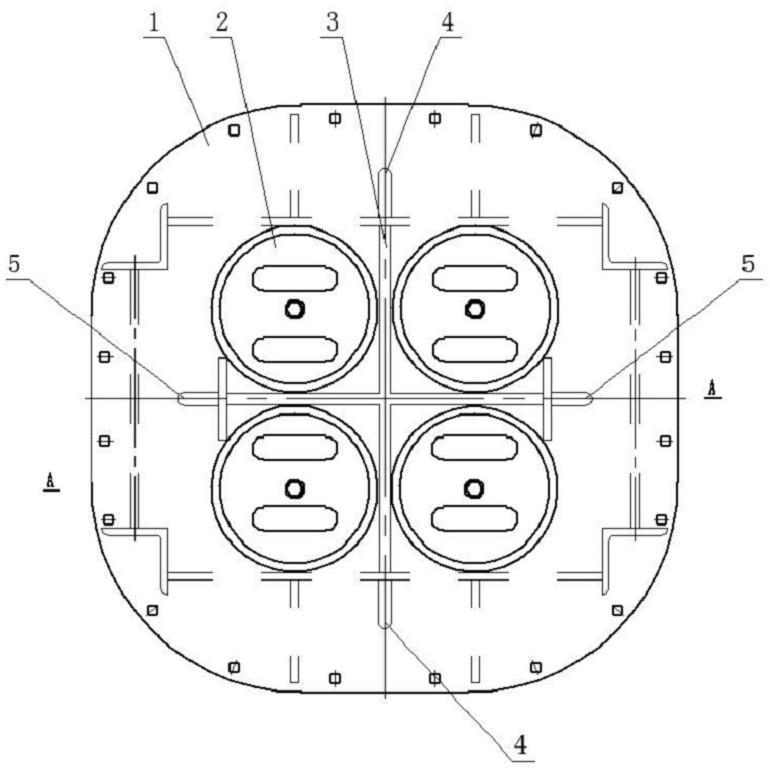

7、一种实现前述方法的电解制备金属钠的装置,包括有底座和阳极筒;阳极筒固定插装在底座上;

8、所述阳极筒的一端为插入端,所述插入端设有呈锥形设置的扩张段;

9、所述底座设置有冷却液降温空腔,所述冷却液降温空腔内,设置有折流板。

10、进一步的,所述扩张段的小径端向下设置,且固定连接有圆柱段。

11、进一步的,所述底座的上表面设有凹陷至冷却液降温空腔内的插装槽;

12、所述插装槽与阳极筒的插入端相匹配,以便阳极筒插入至插装槽内。

13、进一步的,底座上固接有连通冷却液降温空腔的进液管与出液管,以便第一冷却液持续导入至冷却液降温空腔内,对底座和阳极筒进行冷却控温。

14、进一步的,所述折流板内部单独形成空腔,并分别设置有进液管、出液管,以便第二冷却液持续导入至折流板的空腔内,对折流板外周的第一冷却液进行换热;

15、所述第二冷却液的温度低于第一冷却液的温度。

16、所述插装槽沿所述底座的中心均布设置有四个;

17、折流板沿俯视方向呈十字形设置,折流板将冷却液降温空腔间隔为四个相连通的空腔;且各所述空腔内分别设置有一插装槽。

18、优选的,所述折流板为波纹折流板或翅片折流板。

19、优选的,所述扩张段的大径端的直径与圆柱段直径的差值不小于25mm;

20、且所述扩张段的大径端的直径大于圆柱段直径。

21、优选的,进液管与出液管分别相对设置有两个。

22、与现有技术相比,本发明的有益效果为:

23、1)发明人经大量试验研究发现,现有技术中存在的电解阳极腐蚀速率快,电解效率不稳定,电解过程中三元电解质熔液中成分易于失衡的问题;以及进一步导致的电解阳极寿命短,电解槽稳定运行时间短,电解能耗高,电解质熔液中氯化钙消耗快的问题;以及制得的金属钠碳含量、钙含量偏高的问题;与电解过程中的温度相关性较大,发明人发现针对性的将电解槽体及底座的温度控制在预定范围内,能够有效改善前述问题;在本发明的电解制备金属钠的方法及装置中,通过电解工艺与电解槽阳极相配合,通过采用特定构造的阳极筒及电解槽阳极底座,设置能够与外周第一冷却液进行换热的折流板,并同时改变外周第一冷流体的流动状态,提高折流板外周第一冷流体湍流的雷诺数re,能够有效解决三元电解制备金属钠的过程中,存在的电解阳极腐蚀速率快,电解效率不稳定,电解过程中三元电解质熔液中成分易于失衡问题;以及进一步解决电解阳极寿命短,电解槽稳定运行时间短,电解能耗高,电解质熔液中氯化钙消耗快的问题;同时,有效降低三元电解制得的金属钠中的碳含量、钙含量,提高产品品质,降低副产量,降低后续纯化工艺除杂难度,降低生产成本及能耗。

24、2)经试验,本发明的电解制备金属钠的方法及装置,电解槽阳极的稳定使用寿命可达26个月,相比于现有技术中约15个月的稳定使用寿命,出现大幅提升,有效降低电解阳极腐蚀速率,提高电解阳极寿命,降低金属钠中的碳含量;提高电解稳定性,降低最佳电解工况的电流值,在降低电解能耗的同时,提高电解效率;避免电解过程中三元电解质熔液中成分易于失衡,降低金属钠中的钙含量;同时,经检测,本发明电解制得的金属钠产品的钠含量可达99.81wt%,钙含量可降低至0.02wt%,碳含量可降低至8.8ppm,且其他杂质(硫、硅、铁、钡)含量均可控制在10ppm以下。

25、3)本发明的电解制备金属钠的方法及装置,相比于现有技术,能够提高5%的电解效率,每吨金属钠的生产成本平均降低13%,按每年2万吨的电解金属钠产能计算,每年可降低生产成本2600万元。

26、进一步的,电解槽阳极的阳极筒的插入端,设置扩张段与圆柱段配合,进一步提高阳极筒的抗腐蚀能力,提高电解槽阳极使用寿命,降低设备维护、更换频率,进一步提高生产效率;并能够降低阳极筒在维护、更换过程中,插入至底座时发生折断的可能性,提高使用可靠性。

27、4)本发明的电解制备金属钠的方法及装置,产品品质好,副产杂质含量低,能够有效降低后续纯化工艺难度,降低生产成本及生产能耗,适用于规模化工业生产。

本文地址:https://www.jishuxx.com/zhuanli/20240726/117157.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。