一种回收稀土熔盐渣中有价元素的方法

- 国知局

- 2024-07-27 11:02:29

本发明属于稀土二次资源回收及再生利用,具体涉及一种回收稀土熔盐渣中有价元素的方法。

背景技术:

1、在稀土金属生产过程中,熔盐电解工艺会使稀土元素在废电解质中不断富集,形成稀土熔盐电解渣。目前,通常采用酸、碱、盐结合高温焙烧回收其中有价值稀土元素。胡华州等人和王金良等人(selective extraction ofrare earths and lithium from rareearth fluoride molten-salt electrolytic slagbynitration;selective extractionofrare earths and lithium from rare earth fluoride molten-salt electrolyticslag by sulfation)分别利用硝酸焙烧和硫酸焙烧法,可在250℃左右将ref3生成可溶性的硝酸/硫酸稀土,ref3转型率>95%。林剑等人(cn101956078a)公开了一种从稀土熔盐电解废料中分离回收稀土元素的方法,用稀土熔盐电解渣原料与ca(oh)2的质量比为1:0.5,焙烧温度为950℃、焙烧时间为3.5h的情况下,氧化稀土浸出量超过97%。于明明等人(cn114774718a)公开了一种亚熔盐法回收稀土熔盐电解渣中稀土元素的方法,用80%浓度的naoh与稀土熔盐电解渣原料,在200℃的实验条件下反应3h,稀土元素浸出量超过98%。童志方等人(effect ofroasting activation ofrare earth molten salt slag onextraction ofrare earth,lithium and fluorine)采用cao和al2(so4)3协同焙烧和活化熔盐渣,在900℃下可将ref3转变为可溶性硫酸稀土。采用酸、碱、盐结合焙烧工艺虽然可取得到较高的稀土回收率,但反应温度高,需要消耗大量的能量,且焙烧过程产生的有毒有害气体会污染环境。

2、为了解决上述技术问题,吴玉锋等人(cn102828030a)公开了超声-亚熔盐法回收稀土荧光粉废料中稀土元素的方法,用naoh和稀土荧光粉废料混合,利用超声波在超声波频率20~40khz,反应温度为200~400℃的条件下,从稀土荧光粉废料中回收稀土元素,研究表明,超声波强化能有效提高稀土元素的浸出率。但该专利的实验温度为200~400℃,使用的是纯naoh固体在高温条件下熔化的高浓度naoh熔融液和稀土荧光粉废料反应。对试验设备有很强的腐蚀性,同时也有较大的能耗,提高试验成本。

3、为此,本发明提供一种超声波/电化学协同回收稀土熔盐渣回收稀土熔盐渣中有价元素的方法。

技术实现思路

1、针对现有技术的不足,提供一种回收稀土熔盐渣中有价元素的方法,针对稀土熔盐电解渣中稀土元素回收工艺流程长、能耗大、易造成二次污染等问题,本发明利用超声波+电化学协同强化可量化调控碱介质中活性氧组分,可实现在较低反应温度和短时间内,矿物颗粒的氧化分解使其氟化稀土进行物相重构。首先通过电化学场对反应过程的强化作用以及对碱介质中活性氧的调控,同时利用超声波的空化作用、声流作用和机械作用,有效提高反应物浆料中的内部瞬间高温高压,利用超声波强烈的穿透力和伴随穿透力产生的空化冲击波,提高能量传递效率,有效降低了外部提供的加热能耗。由于实现稀土熔盐电解渣中稀土元素的低碳、绿色、高效提取,为稀土熔盐电解渣中稀土元素的回收提供新的方法。

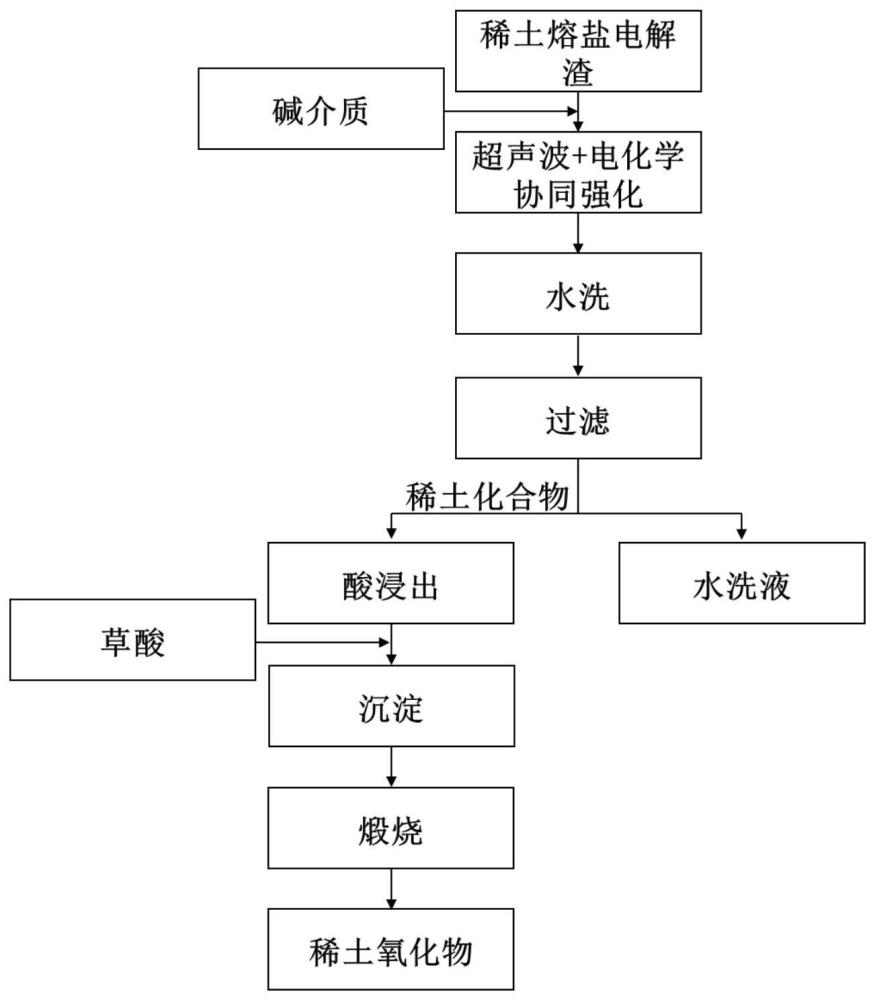

2、本发明的目的是提供一种回收稀土熔盐渣中有价元素的方法,包括如下步骤:

3、向稀土熔盐电解渣中加入碱介质混合均匀得到混合浆料,以铂电极为阳极,铜电极为阴极,混合浆料为反应物浆料,于70~120℃下电化学和超声反应处理得到反应渣;

4、将反应渣进行水洗、过滤得到稀土化合物,将稀土化合物进行酸浸处理得到浸出液,向浸出液中加入沉淀剂进行沉淀,过滤得到稀土盐沉淀,在900~1000℃下进行煅烧处理得到稀土氧化物。

5、进一步地,所述电化学反应中,电流密度为700~1000a/m2;搅拌的速率为250~300r/min;反应时间为0.5~1.5h。

6、进一步地,所述超声的频率为30~60khz。

7、进一步地,所述稀土熔盐电解渣和碱介质中碱的质量比为1:2~5。

8、进一步地,所述碱介质为碱液,碱液的浓度为40~70wt%,碱液为氢氧化钠溶液、氢氧化钾溶液、碳酸钠溶液、碳酸钾溶液和过氧化钠溶液中的一种或几种。

9、进一步地,所述酸浸处理是采用酸浸液进行酸浸处理,所述稀土化合物和酸浸液的质量体积比为1g:7.5~12.5ml。

10、进一步地,所述酸浸液的浓度为4~6mol/l,所述酸浸处理的温度为40~50℃,酸浸时间为0.2~0.4h;所述酸浸液为盐酸、硫酸、硝酸、磷酸中的一种或几种。

11、进一步地,所述浸出液中稀土化合物和沉淀剂的质量比为1:1。

12、进一步地,所述沉淀处理的温度为40~50℃,沉淀时间为0.5~1h;所述沉淀剂为碳酸钠溶液、碳酸氢钠溶液、饱和草酸溶液中的一种或几种;其中,所述碳酸钠溶液和碳酸氢钠溶液的质量分数均为15~25%。

13、进一步地,所述煅烧的时间为0.5~2h。

14、与现有技术相比其有益效果在于:

15、1、本发明针对稀土熔盐电解渣中稀土元素回收工艺流程长、能耗大、易造成二次污染等问题,从资源高效利用、减少能量消耗、降低环境污染的角度出发,利用超声波+电化学协同强化可量化调控碱介质中活性氧组分及可实现在较低反应温度和短时间内,矿物颗粒的氧化分解使其氟化稀土进行物相重构。通过电化学场对反应过程的强化作用以及对碱介质中活性氧的调控,同时利用超声波的空化作用、声流作用和机械作用,有效提高反应物浆料中的内部温度,利用超声波强烈的穿透力和伴随穿透力产生的空化冲击波,提高能量传递效率,有效降低了外部提供的加热能耗。实现稀土熔盐电解渣中稀土元素的低碳、绿色、高效提取,为稀土熔盐电解渣中稀土元素的回收提供新的方法。

16、2、本发明通过超声波+电化学协同强化碱法回收稀土熔盐电解渣中稀土元素,通过外加适当的电流密度,丰富碱介质中的活性氧组分,利用该组分的强氧化性能,有效地实现氟化稀土中离子键的氧化分解,加快了氟化稀土的物相重构。通过外加电场和超声波的结合,可提高有价稀土元素的浸出率、缩短物相重构反应时间、减少能源消耗。本发明不仅利用电场在反应物浆料中的电荷转移特性,而且通过超声波的声流作用提高活性氧组分的局部流动,强化了活性氧和矿物颗粒的直接接触。同时相比于常规的碱法回收稀土熔盐电解渣中稀土元素的方法,本发明缩短了反应进行时间,为反应快速、高效进行提供了便利条件。除此之外显著的降低了反应温度和碱的浓度,为实验的安全、稳定运行和对实验器材的保护提供了可靠的保障。

技术特征:1.一种回收稀土熔盐渣中有价元素的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的回收稀土熔盐渣中有价元素的方法,其特征在于,所述电化学反应中,电流密度为700~1000a/m2;搅拌的速率为250~300r/min;反应时间为0.5~1.5h。

3.根据权利要求1所述的回收稀土熔盐渣中有价元素的方法,其特征在于,所述超声的频率为30~60khz。

4.根据权利要求1所述的回收稀土熔盐渣中有价元素的方法,其特征在于,所述稀土熔盐电解渣和碱介质中碱的质量比为1:2~5。

5.根据权利要求1所述的回收稀土熔盐渣中有价元素的方法,其特征在于,所述碱介质为碱液,碱液的浓度为40~70wt%,碱液为氢氧化钠溶液、氢氧化钾溶液、碳酸钠溶液、碳酸钾溶液和过氧化钠溶液中的一种或几种。

6.根据权利要求1所述的回收稀土熔盐渣中有价元素的方法,其特征在于,所述酸浸处理是采用酸浸液进行酸浸处理,所述稀土化合物和酸浸液的质量体积比为1g:7.5~12.5ml。

7.根据权利要求6所述的回收稀土熔盐渣中有价元素的方法,其特征在于,所述酸浸液的浓度为4~6mol/l,所述酸浸处理的温度为40~50℃,酸浸时间为0.2~0.4h;所述酸浸液为盐酸、硫酸、硝酸、磷酸中的一种或几种。

8.根据权利要求1所述的回收稀土熔盐渣中有价元素的方法,其特征在于,所述浸出液中稀土化合物和沉淀剂的质量比为1:1。

9.根据权利要求8所述的回收稀土熔盐渣中有价元素的方法,其特征在于,所述沉淀处理的温度为40~50℃,沉淀时间为0.5~1h;所述沉淀剂为碳酸钠溶液、碳酸氢钠溶液、饱和草酸溶液中的一种或几种;其中,所述碳酸钠溶液和碳酸氢钠溶液的质量分数均为15~25%。

10.根据权利要求1所述的回收稀土熔盐渣中有价元素的方法,其特征在于,所述煅烧的时间为0.5~2h。

技术总结本发明属于稀土二次资源回收及再生利用技术领域,提供了一种回收稀土熔盐渣中有价元素的方法。包括如下步骤:向稀土熔盐电解渣中加入碱介质混合均匀得到混合浆料,于70~120℃下电化学和超声反应处理得到反应渣;将反应渣进行水洗、过滤得到稀土化合物,酸浸处理得到浸出液,加入沉淀剂进行沉淀,过滤得到稀土盐沉淀,在900~1000℃下进行煅烧处理得到稀土氧化物。本发明通过电化学场对碱介质中活性氧的强化和调控,利用超声波的声流作用和空化作用引起的瞬间高温高压,有效破坏氟化稀土中的离子键,实现稀土熔盐电解渣中稀土元素的低碳、绿色、高效提取,为稀土熔盐电解渣中稀土元素的回收提供新的方法。技术研发人员:于明明,玉苏甫江·木布拉,杨德龙,牛贺悦,曾玲受保护的技术使用者:江西理工大学技术研发日:技术公布日:2024/4/17本文地址:https://www.jishuxx.com/zhuanli/20240726/117151.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表