一种质子交换膜水电解制氢膜电极用催化层及其制备方法与流程

- 国知局

- 2024-07-27 11:03:07

本发明属于电化学材料的,具体涉及一种质子交换膜水电解制氢膜电极用催化层及其制备方法。

背景技术:

1、氢能作为二次能源,具有能量密度高、来源用途广泛、适应大规模储能等多种优势。利用可再生能源通过电解水制取“绿色氢气”,可以实现氢制取的零碳排放。电解水即通过电将水分解为氢气与氧气的电化学反应过程,可见电解水制氢简化了氢能供应链工艺,减少了设备投入。在电解水制氢的技术中,质子交换膜水电解制氢利用电化学的方法,降低了可再生能源制取氢气的成本,同时制氢本身清洁无污染、制氢纯度高,具备启停快、负荷可调节范围宽等优异的可再生能源适应性,且体积较小,操控灵活,适合于风、光等可再生能源发电直接耦合制氢,成为目前绿氢制取领域研究开发的重点。

2、膜电极作为质子交换膜水电解技术的关键核心部件,对于水电解制氢的性能、效率、寿命和成本起着关键性的作用。膜电极一般由质子交换膜、阴阳极催化层和阴阳极多孔传输层组成。其中催化层主要由电催化剂、质子传导离聚物和孔隙结构组成,是进行多相物质传输和能量转换的电化学反应的核心场所。催化层的特性对于电化学反应的活化极化、浓差极化和欧姆极化都有重要的影响。

3、催化剂层中,离聚物主要作用为传导质子、绝缘电子和传递燃料气,此外离聚物也通常被用作粘结剂来保证催化剂层与质子交换膜的良好接触效果,降低传质阻抗。如此便要求离聚物有较高的质子电导率、可忽视的电子电导率及与质子交换膜良好的物理相容性。目前最常使用的离聚物仅为单一的全氟烷基磺酸聚合物,其由疏水的聚四氟乙烯骨架和亲水的磺酸基团侧链组成。但在膜电极工作的过程中会产生大量的自由基(ho·&hoo·),自由基会攻击离聚物的主链,进而造成膜电极的稳定性下降,最终导致膜电极性能的衰减。

技术实现思路

1、本发明为了解决上述技术问题,从膜电极关键材料源头入手,提供一种质子交换膜水电解制氢膜电极用催化层及其制备方法。该催化层的质子传导离聚物由含乙烯基苯酚支化聚乙烯亚胺聚合物和全氟磺酸离子聚合物复合而成,采用聚乙烯亚胺接枝乙烯基苯酚,利用聚乙烯亚胺上大量的氨基基团与乙烯基加成形成新的聚合物,其中酚羟基可以和氨基形成氢键结构,抵抗了自由基进攻的同时,提高了膜电极的化学稳定性,从而延长了膜电极的使用寿命。

2、具体的技术方案如下:

3、一种质子交换膜水电解制氢膜电极用催化层,包括电催化剂、质子传导离聚物;其中质子传导离聚物由含乙烯基苯酚支化聚乙烯亚胺聚合物和全氟磺酸离子聚合物复合而成。

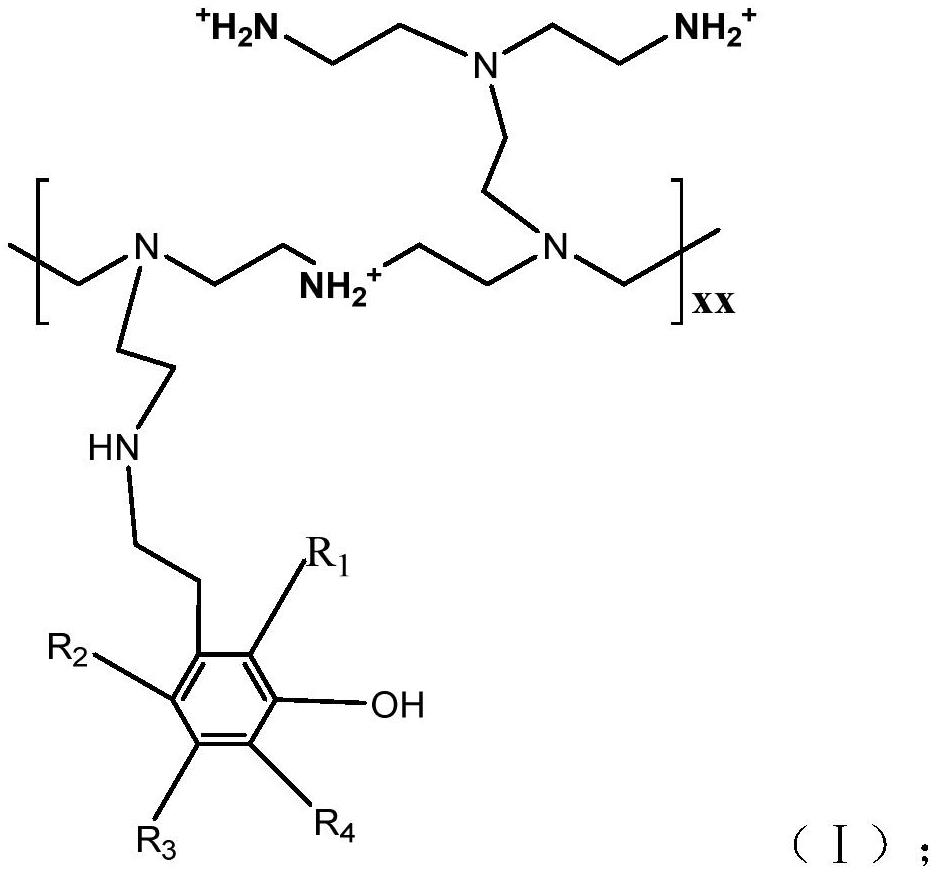

4、所述的含乙烯基苯酚支化聚乙烯亚胺聚合物的结构式如下式(ⅰ)所示:

5、

6、式(ⅰ)中,xx为60~500;

7、r1为-h、-nh2、-ch2nh2或-oh中的任一种;

8、r2为-h、-nh2、-ch2nh2或-oh中的任一种;

9、r3为-h、-nh2、-ch2nh2或-oh中的任一种;

10、r4为-h、-nh2、-ch2nh2或-oh中的任一种。

11、所述的全氟磺酸离子聚合物的结构式如下式(ⅱ)所示:

12、

13、式(ⅱ)中,x为1~15,y为1~10,z为500~6000,m为0~8的整数,n为1~5的整数。

14、本发明中,所述的质子交换膜水电解制氢膜电极用催化层,其式(ⅰ)中r1为-h、-nh2或-oh中的任一种;

15、r2为-h、-nh2或-oh中的任一种;

16、r3为-h、-nh2或-oh中的任一种;

17、r4为-h、-nh2或-oh中的任一种。

18、本发明中,所述的质子交换膜水电解制氢膜电极用催化层,其质子传导离聚物中含乙烯基苯酚支化聚乙烯亚胺聚合物的质量分数为10-75wt%;全氟磺酸离子聚合物的质量分数为25-90wt%。

19、优选的,所述质子传导离聚物中含乙烯基苯酚支化聚乙烯亚胺聚合物的质量分数为20-30wt%;全氟磺酸离子聚合物的质量分数为70-80wt%。

20、本发明中,所述的质子交换膜水电解制氢膜电极用催化层中的含乙烯基苯酚支化聚乙烯亚胺聚合物中的乙烯基苯酚结构单元的摩尔占比为10~40%。

21、优选的,所述含乙烯基苯酚支化聚乙烯亚胺聚合物中的乙烯基苯酚结构单元的摩尔占比为10~15%。

22、本发明中,所述的质子交换膜水电解制氢膜电极用催化层中的含乙烯基苯酚支化聚乙烯亚胺聚合物通过以下步骤制备所得:

23、首先,将聚乙烯亚胺与带有乙烯基苯酚基团的y-ar试剂混合溶解在溶剂中,在30~150℃下进行接枝反应1-48h,嫁接上乙烯基苯酚基团;其中,聚乙烯亚胺:y-ar试剂的摩尔比为1:5-20;

24、所述的y-ar试剂为其中r1、r2、r3、r4为-h、-nh2或-oh中的任一种。

25、反应式如下:

26、

27、然后,将所得产物经过洗涤、烘干后,即可得到含乙烯基苯酚结构支化聚乙烯亚胺聚合物。

28、优选的,接枝反应的反应温度为30~130℃;

29、接枝反应的反应时间为12-18h。

30、优选的,所述聚乙烯亚胺:y-ar试剂的摩尔比为1:3-10。

31、本发明中,所述的质子交换膜水电解制氢膜电极用催化层中的全氟磺酸离子聚合物的数均分子量为5万~80万,离子交换容量为0.2~4.0mmol/g。

32、优选的,所述全氟磺酸离子聚合物的数均分子量为25万~70万,离子交换容量为0.9~2.5mmol/g。

33、更为优选的,所述全氟磺酸离子聚合物的数均分子量为30万~50万,离子交换容量为1.0~1.5mmol/g。

34、上述质子交换膜水电解制氢膜电极用催化层的制备方法,包括以下步骤:

35、首先,制备质子传导离聚物溶液:将含乙烯基苯酚支化聚乙烯亚胺聚合物和全氟磺酸离子聚合物溶于水/醇混合溶剂中配成2~10wt%的质子传导离聚物溶液。

36、然后,制备阴极催化层的转印模板和阳极催化层的转印模板:

37、阴极催化层转印模板的制备:在所得的质子传导离聚物溶液中加入pt/c催化剂得到阴极催化剂浆料,超声分散后喷到真空吸附的转印模板上,在60-140℃真空条件下烘干得到阴极催化层的转印模板。

38、阳极催化层转印模板的制备:在所得的质子传导离聚物溶液中加入iro2催化剂得到阳极催化剂浆料,超声分散后喷到真空吸附的转印模板上,在60-140℃真空条件下烘干得到阳极催化层的转印模板。

39、本发明中,所述的质子交换膜水电解制氢膜电极用催化层的制备方法中所述水/醇混合溶剂中水:醇的体积比为1-2:8-9,其中醇为乙醇、正丙醇或异丙醇中的任一种。

40、所述阴极催化剂浆料中pt/c催化剂的质量分数为3-18wt%。

41、所述阳极催化剂浆料中iro2催化剂的质量分数为3-18wt%。

42、优选的,所述阴极催化剂浆料中pt/c催化剂的质量分数为5-15wt%。

43、所述阳极催化剂浆料中iro2催化剂的质量分数为5-15wt%。

44、一种质子交换膜水电解制氢膜电极,包括全氟磺酸质子交换膜和上述的质子交换膜水电解制氢膜电极用催化层或上述制备方法制得的质子交换膜水电解制氢膜电极用催化层。

45、所得膜电极中的iro2干重含量为0.5~2.0mg/cm2;所得膜电极中的pt/c干重含量为0.1~1.0mg/cm2;所述全氟磺酸质子交换膜的厚度为5-180μm。

46、优选的,所述全氟磺酸质子交换膜的厚度为8-100μm。

47、更为优选的,所述全氟磺酸质子交换膜的厚度为10-30μm。

48、本发明的有益效果为:本发明所述的质子交换膜水电解制氢膜电极用催化层,其质子传导离聚物由含乙烯基苯酚支化聚乙烯亚胺聚合物和全氟磺酸离子聚合物复合而成,乙烯基苯酚中含有羟基,羟基与聚乙烯亚胺中的氨基形成氢键稳定结构,可以有效的提高膜电极的质量稳定性和化学稳定性,提高膜电极的使用寿命。

49、本发明所述的质子传导离聚物中的全氟磺酸离子聚合物中-so3h基团与含乙烯基苯酚支化聚乙烯亚胺聚合物中的-nh2基团相互协同,利于膜电极的质子传导,具有优异的化学稳定性和高离子电导率,提高膜电极的使用寿命,适用于水电解制氢电解池中。

50、本发明所述的质子交换膜水电解制氢膜电极用催化层,可根据产品性能的要求,通过质子传导离聚物中的含乙烯基苯酚支化聚乙烯亚胺聚合物和全氟磺酸离子聚合物之间的配比,以及调控含乙烯基苯酚支化聚乙烯亚胺聚合物制备的反应时间、反应温度以及原料配比以调控其的接枝率,进而调控了膜电极的质子传导能力,扩大了所得膜电极的适用范围,满足更多类型电池的需求。

本文地址:https://www.jishuxx.com/zhuanli/20240726/117176.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表