基于微波诱导裂解水制氢的固态氧化物及其制备方法与流程

- 国知局

- 2024-07-27 11:05:13

本发明涉及一种制氢技术,特别涉及到高效裂解水制氢及制绿氢技术,具体是一种基于微波诱导裂解水制氢的固态氧化物及其制备方法。

背景技术:

1、氢是一种典型的二次能源,并不天然存在于自然界,它的产生途径主要有四种:

2、灰氢:直接燃烧化石能源制氢;

3、蓝氢:化石能源制氢+ccus(碳捕集与封存);

4、绿氢:通过风光等可再生能源,电解水制氢;

5、工业副产氢:来自于氯碱工业、煤焦化工业里产生的副产氢气(自产自用,规模不大)。

6、中国是一个典型的“富煤”国家,煤制氢(灰氢)的生产成本要远低于绿氢和蓝氢;从价格来看,2020年我国可再生能源电解水制氢(绿氢)耗电55度电能,成本在22元/kg左右,但煤制氢平均只有8-15元/kg。

7、以中国氢能联盟的统计口径,我国一年的氢产量中,67%都是煤制的灰氢,绿氢与蓝氢加起来占比不超过3%。在这样的能源结构下,相当于氢用得越多碳排放越多——这也是很多舆论质疑氢能的主要原因。

8、但从长期来看,过去10年间,全球光伏的发电成本已经降低了90%,未来随着钙钛矿、异质结以及分布式光伏的广泛应用,清洁能源的成本还会进一步降低。而反观煤炭石油等化石能源,则基本不可能大幅降价。因此,在氢能领域,可再生能源+电解水(或裂解水)的绿氢路线一定是代表着未来。

9、电解水制氢法是常见的制氢方法。

10、电解水总反应:2h2o=电解=2h2↑+o2↑,电极反应式:阳极:4oh--4e-=o2↑+2h2o,阴极:4h++4e-=2h2↑。电解水遵循法拉第定律,产生1m^3氢气,理论耗电量为2.94kw.h,这也是电解水制氢的(最小)极限耗电量,目前通过电解水装置产生1m^3氢气实际电能消耗为4.5kw.h-5.5kw.h。

11、电解水制氢,经过多年研究,形成了一些基本方法和准则,其中最具代表性的有四种:碱性电解槽(alk)、质子交换膜(pem)、阴离子交换膜(aem)和固体氧化物(soec)四大电解水技术。对比材料、性能、效率和成本,四种电解水技术都有自身的优势和挑战。相比碱性电解槽,在特定应用场景(如车规级氢能、波动性可再生能源)中pem的优势日渐明显,国际上许多新建项目已开始选用pem电解槽,其市场渗透率预期会逐步扩大。soec和aem作为新兴技术都有巨大潜力,也是欧美研发的重点,soec在规模量产前在耐久性、制造工艺上还有待提升,aem目前还处在基础材料研发阶段。

12、与本技术近似的是固体氧化物(soec)电解槽制氢,如图1所示,其中的固体氧化物是固体电解质,固体氧化物(soec)电解槽在高温(700-850℃)下运行,动力学上的优势使其可使用廉价的镍电极。如利用工业生产中高品质的余热(比如能量输入为75%电能+25%水蒸气中的热能),soec的系统效率(lhv h2 to ac)近期内有望达到达85%,并在10年内达到欧盟的2030目标90%。soec电解槽进料为水蒸气,若添加二氧化碳后,则可生成合成气(syngas,氢气和一氧化碳的混合物),再进一步生产合成燃料(e-fuels,如柴油、航空燃油)。

13、西班牙巴仑西亚理工大学(universidad politécnica de valencia)j.m.serra教授、j.m.catalá-civera教授等课题组开发出一种微波触发固态离子材料氧化还原活化策略,以实现非接触水产氢。

14、在第一步中,微波与晶体氧化物相互作用,导致导电率瞬间上升,并伴随着材料的还原反应(脱氧)。这种电磁驱动的还原机制意味着电子转移与固态氧化物中离子扩散和表面释放的分子氧相耦合,形成非平衡的高能态。第二步则是通过与活化材料的自发反应分解水,导致材料直接生成氢气并复氧(reoxygenation)。

15、本实验在连续流动管式石英反应器中进行,反应器内装有填充床反应器;将反应器插入带有微波谐振模式的圆柱形腔体中,其可在不同的气体环境下可以达到1000℃的温度。整体装置由120w的固态微波发生器、控制系统(~2.45ghz)、红外高温计、在线气体分析和用于在同一腔体中进行原位电导率测量的探头组成。

16、该实验虽然采用了微波诱导加热降低了氧化物的释放氧气的温度,但是采用粉状固态氧化物为ce0.8gd0.2o1.9(cgo),粉状固态氧化物多次循环使用会发生烧结而失去活性,可能会造成循环次数降低;采用连续流动管式反应器氢气和氧气不易分离;采用2.45ghz微波发生器,因波长短造成反应腔尺寸小,产生氢气量小;目前该实验的效率还比较低,仅仅微波加热至临界温度110°就消耗了10to 40w/g,耗时50s,仅仅产生了1.1ml的氢气。效率仍然不高。

技术实现思路

1、本发明解决的目的在于提供一种基于微波诱导裂解水制氢的固态氧化物及其制备方法,以提升氢气制备效率并降低能耗。

2、为了达到上述目的,本发明提供一种基于微波诱导裂解水制氢的固态氧化物及其制备方法,其采用的技术方案如下:

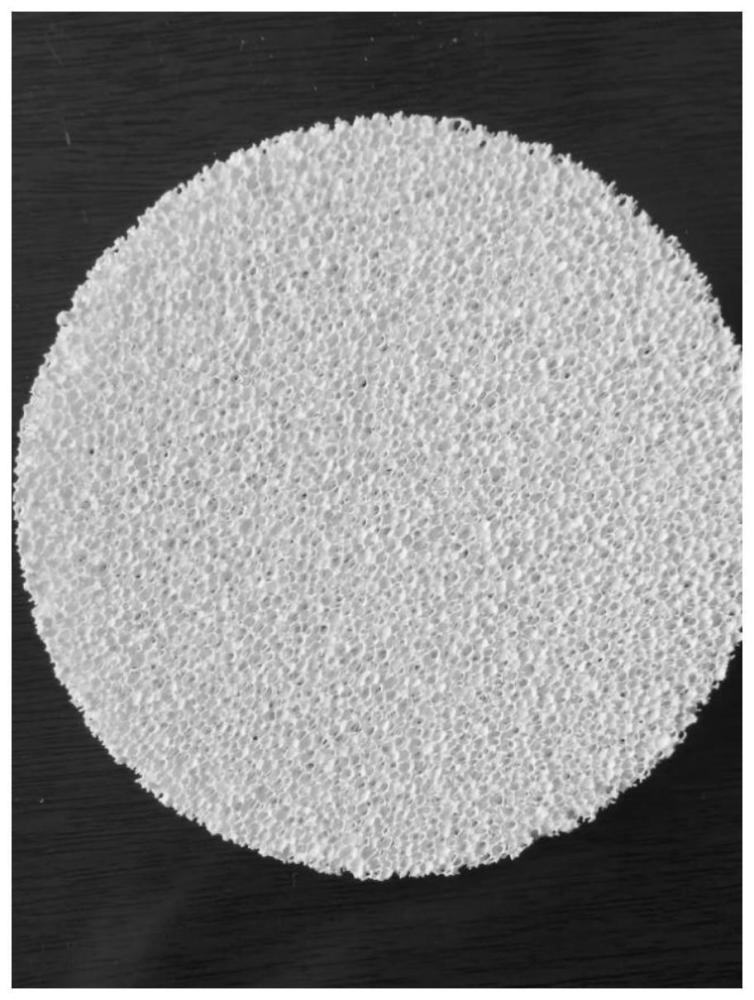

3、根据本发明的第一方面,提供一种基于微波诱导裂解水制氢的固态氧化物,包括固态氧化物以及被烧结成蜂窝状,或毛细管状或球状分子筛,所述固态氧化物被烧结成蜂窝状,或毛细管状或球状分子筛上。

4、作为优选,所述固态氧化物为中温电解质材料。

5、作为优选,所述中温电解质材料包括三类,第一类是具有萤石结构的掺杂ceo2;第二类是具钙钛矿结构的掺杂lagao3;第三类是第一类与耐高温金属粉末复合氧化物。

6、作为优选,所述第一类为钆掺杂二氧化铈ce0.8gd0.2o1.9或zro2掺杂的ceo2。

7、作为优选,所述第二类为sr-和mg-掺杂的lagao3货la0.6sr0.4co0.2fe0.8o3-δ。

8、根据本发明的第二方面,提供一种如上所述的基于微波诱导裂解水制氢的固态氧化物的制备方法,所述制备方法包括:

9、利用共沉淀法制备粉末状固态氧化物;

10、制备被烧结成蜂窝状,或毛细管状或球状分子筛;

11、将粉末状固态氧化物用有机溶液调制成糊状,将糊状固态氧化物均匀吸附在有机物海绵上,加热烘干后焙烧,直至有机物海绵被烧光后,固态氧化物被烧结成蜂窝状,或毛细管状或球状分子筛上。

12、作为优选,所述利用共沉淀法制备粉末状固态氧化物,具体包括:

13、按化学计量比称取硝酸锶、硝酸镧和硝酸钴,待完全溶解于去离子水后,加入一定比例的氢氧化钠和碳酸钠溶液,在磁力搅拌器的作用下进行共沉淀,沉淀完全后过滤,用去离子水洗涤数遍后,将沉淀物干燥后经热处理获得超细粉体。

14、作为优选,所述制备被烧结成蜂窝状,或毛细管状或球状分子筛,具体包括:

15、将固态氧化物材料溶解于有机物溶液中,搅拌成糊状,用孔隙率最小的海绵均匀吸附浆料,加热至干后焙烧,待海绵被烧光后,固态氧化物材料被烧凝固成蜂窝状。

16、本发明的有益效果是:

17、本技术通过选择中温电解质材料作为固态氧化物,并利用固态氧化物作为氢气制备中的催化剂,可以有效提高氢气制备的效率,同时采用共沉淀法所制备得到的固态氧化物为粉末状,加入有机液体搅拌成糊状,被孔隙率最小海绵吸附后烧结成蜂窝状,或毛细管状或球状分子筛,特别适用于氢气制备当中,与水的接触面积得到有效地增加。

本文地址:https://www.jishuxx.com/zhuanli/20240726/117375.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表